水處理用石灰乳液制備技術及工藝

劉進,賈爽

(中國華電工程(集團)有限公司,北京 100160)

0 引言

我國的水資源十分有限,現階段水冷機組采用再生水作為循環水補充水的工程案例越來越多,主流處理工藝為石灰澄清池+變孔隙度濾池過濾技術。石灰制備系統是石灰澄清水處理工業應用的關鍵,在引進和自行設計中經歷了很多的失敗,堵、漏、污染等現象屢見不鮮。經過幾十年的努力,我國自行生產出全密閉全自動粉石灰單元成套設備,實現了無污染、無值守、無排渣。基本經驗是設計技術路線要完全符合石灰的性質特點,要點是工藝簡單、設備專用、系統通暢、控制得當。

1 石灰乳液制備系統概述

石灰處理時要把石灰以乳液的形態注入澄清池中,不會把固體石灰直接放入反應器中。電廠購入的石灰都是固體或膏狀的,必須將其溶解調配成乳液狀才可輸送供使用。在整個過程中完成卸料、儲存、溶解、計量、輸送操作,統稱乳液制備。石灰原料狀態不同,所需的工藝系統和設備也不同。石灰本身的特性是溶解度低、容易污染環境、含有大量不溶雜質、容易吸潮吸碳而潮解成團或鈍化,給乳液制備帶來困難。

石灰的溶解度只有0.165 g/100 g水(20 ℃),工業應用時需配制過飽和乳液,所以整個制備過程都面臨著堵塞、沉積、磨損、泄漏、結垢、污染等問題,這是導致石灰乳液制備系統癱瘓、廢棄的主要原因,也是石灰乳液制備系統為現代工業接受必須解決的問題。

石灰的質量不僅與成分和形態有關,還與其前期的煅燒和消化有關,水處理用石灰希望用輕燒和高溫消化的產品,并且需密封運輸和保存,以保護其表面活性。我國水處理用石灰標準采用HG/T 4120—2009《工業氫氧化鈣》。

2 乳液制備工藝的技術要素

2.1 石灰的基本性質

石灰石(CaCO3)晶體有3種晶相:方解石、霰石、球霰石,石灰石密度為2.65~2.80 g/cm3,20 ℃時的溶度積為0.93×10-8,CaCO3溶液常溫下pH值為9.5~10.2。生石灰(CaO)的組織結構取決于煅燒溫度,在較低溫度下煅燒的是輕燒石灰,平均密度為3.35 g/cm3,輕燒時密度(含自身氣孔的密度,不是堆積密度)為1.5~1.8 g/cm3,中燒時為1.8~2.2 g/cm3,硬燒時大于2.2 g/cm3,當密度為1.6 g/cm3時比表面積約21 000 cm2/g(回轉窯),水化熱為64.88 kJ,再碳酸化生成CaCO3放熱177.90 kJ。

熟石灰(Ca(OH)2)是復三方偏三角面體結晶(波蘭特石),密度為2.2~2.3 g/cm3,堆積密度為(因生產工藝不同)0.37~0.52 kg/L,不同水灰比和不同消化溫度下比表面積為15 314~58 300 cm2/g;10~30 ℃時溶解度為0.176%~0.153%,10 ℃下(折合成CaO)溶液質量濃度為0.102~1.164 g/L時離解度為77.4%~96.0%,20 ℃下(折合成CaO)溶液質量濃度為0.615~1.230 g/L時pH值為11.42~12.60。流動性方面,生石灰自然休止角的范圍為50°~55°,熟石灰為40°~50°。

2.2 石灰制備與石灰原料

無論使用何種乳液制備工藝,石灰原料的質量都是乳液質量的基礎。我國有較多高品質的石灰石礦,到處可見石灰石溶洞,其有效成分的質量分數均可達到92%~96%甚至更高,但由于沒有形成工業生產體系,很難獲得高質量的商品石灰。工業發達國家對工業原料石灰的質量要求很高,1940—1972年,鋼鐵工業用石灰中CaO的質量分數由78%~85%逐步提高到94%~97%,化學工業普遍要求大于90%,有的甚至達到94%~96% (如生產CaC2和漂白粉等),建材工業要求達92%~95%,建筑業亦要求高于80%。相比之下,水處理用石灰的質量標準是較低的,所以在市場獲得并不困難。

煅燒是取得高質量石灰的關鍵,機械化窯生產的石灰基本都可以達標,其中以轉窯最優。水處理希望用輕燒灰,因為輕燒灰可以獲得更大的比表面積和孔隙度,提高反應的吸收效率。輕燒灰(900~1 000 ℃)晶體粒徑約為1 μm,密度為1.6 g/cm3;中燒灰(1 000~1 100 ℃)晶體粒徑約為10 μm,密度為2.0 g/cm3;硬燒灰(約1 300 ℃)晶體粒徑約為20 μm,密度>2.2 g/cm3。

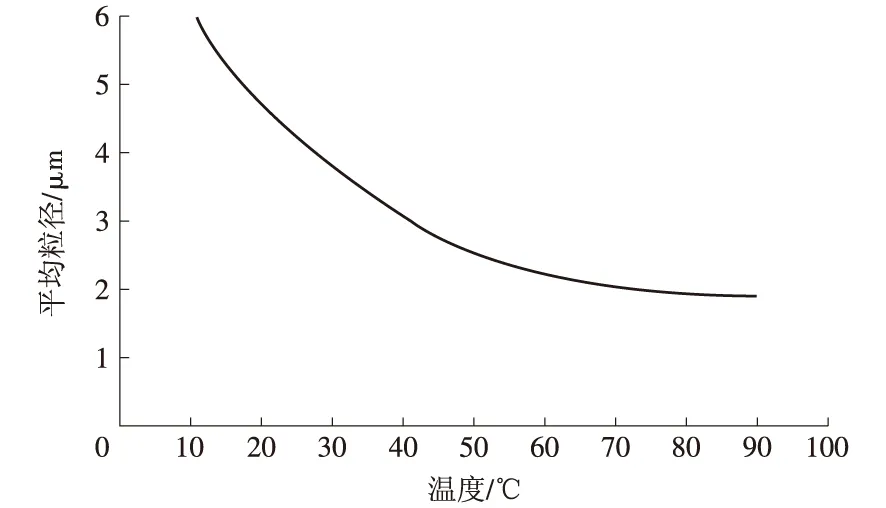

生石灰合理消化后才可得到優質石灰粉,最主要的是高溫消化,從圖1可以看出,高溫消化所得到石灰粉粒徑是低溫消化的1/3。

圖1 氫氧化鈣平均粒徑與熟化溫度的關系

合理消化的另一個指標是表面活性,它是石灰用作水處理時的一個重要指標。表面活性是指石灰與水中溶解鹽類反應的能力,生石灰消化反應式為

消化時必須加入水,如果加入沒有鹽分的純凈水,即可獲得高質量的產品,如果水中含有可與石灰反應的鹽分(如碳酸),在消化反應的同時,碳酸會與Ca(OH)2反應生成CaCO3;反應最早發生在Ca(OH)2顆粒表面,反應產物CaCO3也包圍在顆粒四周,CaCO3是難溶物質,阻礙了Ca(OH)2的進一步反應,這就是表面鈍化。因此,Ca(OH)2的表面活性是衡量熟石灰質量的重要指標。

膏狀石灰的質量優于塊狀石灰,一般多是副產品,以漿液態排出,氫氧化鈣溶液中氫氧化鈣的質量分數為10%~20%,其中有效成分為60%~70%,高于土窯生產的石灰,這種石灰可以用于水處理。用膏狀石灰時儲存和計量比用粉困難,環境也略差。

2.3 石灰乳化

石灰乳是制備系統的成品,由于石灰屬于難溶物質,工業用一般都配制成過飽和狀態乳液,這就要求配乳過程保持石灰本身性質,以適應進入澄清池后的反應環境,同時還要選擇恰當的設備和系統參數,使之得到良好的乳化。

乳化指干石灰加水成為乳濁液的過程,它是由固態和液態兩相物質組成的混合分散體系。乳化過程中首先實現粉狀灰和水的快速、完全接觸,其次使粉粒內外表面充分吸水并溶解,溶解不斷向距離較遠的水系擴散直至全部水達到飽和。煅燒良好的石灰為多孔狀“單體”,水分通過孔隙進入內表面。

乳化過程中必須防止石灰抱團成塊,因為粉團進入水中后,表面先吸水并達到飽和形成飽和層,會阻止水分深入內層,即所謂“自制”現象,內層粉的吸水只靠飽和層的水分逐漸向內傳遞,乳化就緩慢很多。如果石灰在輸送過程中吸潮而成團,或進粉不勻(瞬時大量進粉),便可能出現這種情況。如果在溶解設備內不能完成上述乳化過程,乳液中有粉團帶出,就可能導致管道堵塞。

2.4 石灰制備裝置的技術標準

(1)全密閉。從粉卸車開始至乳液送出,全部流程處于密封容器或管道中,無任何粉塵或乳液外泄或排出,車間粉塵質量濃度日平均小于2 mg/m3。

(2)全自動。除卸車外全部流程(計量、輸送、分離)都在自動控制下進行。

(3)無堵塞。系統沒有死點、沒有停歇和靜止、沒有沉積,消除產生堵塞的因素。

(4)無泄漏。全部流程通暢,不人為設任何阻隔,沒有滯留和灰漿泄點,不給下水系統帶來隱患。

(5)無硬垢。防止出現成垢因素,保持轉動和操作部件靈活,保持灰漿活性。

(6)無污染。設備、廠房、地面、空氣環境保持清潔,能夠達到I級企業標準。

(7)低磨損。關鍵部位(如軸承)采取積極可靠措施,實現長期安全運行。

(8)低能耗。單元總能耗小于20 kW。

3 我國曾用過的幾種典型制備設備及工藝

我國以前使用的石灰乳液制備系統均是進口設備,由于設備運行穩定性差及運行環境惡劣,大多數已拆除。

3.1 早期

第一階段,前蘇聯和俄羅斯設備。石灰原料全部使用土窯燒制的塊狀石灰,后期用過袋裝粉石灰粉和袋裝菱苦土粉(氧化鎂),因嚴重堵塞而拆除,很少仿制。

第二階段,美國、捷克及英國設備。原料采用粉狀石灰,電子秤計量,工程應用比較少。存在斗鏈機結垢、機械故障頻繁、下料閘板門失靈、皮帶空轉燒毀、攪拌器結垢、電機燒損、排渣機常卡死等問題。

第三階段,20世紀80年代引進英國PWT成套設備。該設備的石灰處理裝置包括澄清池、濾池等;高位儲存,連續計量和制乳;乳液輸送不必用計量泵;強調用高質量粉狀石灰,因此在引進的同時將粉石灰的生產納入石灰處理系統。但因為我國的石灰純度和粒徑達不到設備使用的要求,造成計量系統設備卡死、輸送系統堵塞。

3.2 20世紀90年代引進法國及丹麥成套設備

這套設備是隨得利滿的高密度澄清池系統成套引進的,可以基本維持正常運行,較前幾種狀況略好,但需要經常監管和維護。工藝設計的主要特點是依靠一個較大的混凝土乳液儲存槽,用螺桿泵計量,塊灰改粉灰,計量器改為計量泵。存在問題是:機械刮板破棚堵效果差,運行效果差,粉倉出口經常堵塞;大方形乳槽死角多,不可避免石灰的沉積,清渣困難;兩級計量,計量準確度低,配乳質量濃度難控制;螺桿泵不適用石灰乳液,磨損大,不能清洗且自動啟動困難,仍存在泄漏污染。 這套系統的主要問題是工藝與使用對象技術特征不相符,總體設計不合理。

4 現階段使用的石灰乳液制備工藝

4.1 干法計量石灰乳液制備工藝

該系統可根據來水的流量調整給料機輸送石灰粉的頻率,特點如下。

(1)打破歷來對各種水處理藥劑制備的習慣觀念和做法,從粉石灰原料開始,遵循石灰溶解過程中的形態變化規律,選取相應的設備、系統、控制方法與之相適應。如分析石灰粉堵塞的原因有:休止角不足、潮解、棚堵、流量不夠、壓實、材料形態改變、料斗構形不合理、解堵措施不當、控制參數與控制程序失調等,然后按不同灰質提出針對性技術措施。

(2)盡可能簡化設備,讓每個設備都有獨立作用,不設多余的備用,不用有副作用的裝備。

(3)沒有死角,防止沉積,管線流暢。

(4)精選每個設備,如粉系統或乳液系統所使用的閥門,在選型、用量和設置部位,都有所講究,忌用有內積存的閥型,慎用密封口容易被顆粒物卡磨的閥門以及微量結垢可能引發開關困難的閥型。

(5)自卸料始到乳液送達到位止的全過程動作程序優化,并落實到控制程序和調試中。

(6)各設備管線設計參數合理、有據。

(7)占地面積較小,全部設備都布置在粉倉下面,僅就地電氣操作箱單獨布置。

4.2 濕法計量石灰乳液制備工藝

石灰、石灰粉的卸料,石灰乳的配制、輸送,水力旋流捕砂器的沖洗和排砂操作,均采用自動程序控制;石灰乳攪拌箱的液位自動保持在高、低液位之間。濕法計量系統在包頭東華、河南寶山等多個電廠使用,運行狀態穩定,其特點如下。

(1)系統石灰乳配置箱內,石灰乳質量濃度恒定,采用圓形的立式儲罐,內設置強制循環攪拌裝置,從底部進水和輸出石灰乳溶液,輸送系統能夠完全輸送配置箱內的渣滓和乳液,沒有沉積死角。

(2)采用渣漿泵作為石灰乳輸送泵,抗磨損、使用壽命長。

(3)通過捕砂器將石灰乳中的大顆粒砂子儲存在底部后外排,減少石灰乳計量泵和澄清池等后續設備管道的磨損。

(4)系統沒有輸送干石灰粉的轉動設備,減少漏灰點。

(5)根據第一反應室pH值來調整石灰乳的加入量,更精確地控制石灰的添加量。

5 結束語

本文介紹了我國石灰乳制備技術發展的過程以及幾種石灰乳制備的工藝流程,希望能為今后改進石灰乳制備系統提供參考,提高石灰乳制備系統運行的穩定性。

參考文獻:

[1]華東建筑設計研究院有限公司.給水排水設計手冊第四冊:工業給水處理[M].2版.北京:中國建筑工業出版社,2002.

[2]韓買良,沈明忠.火力發電廠水處理與節水技術及工程實例[M].北京:化學工業出版社,2006.

[3]馮敏.現代水處理技術[M].北京:化學工業出版社,2006.