定子吊裝設備超載施工應力監控與分析

朱晨

(華電鄭州機械設計研究院有限公司,鄭州 450015)

1 問題的提出

某燃煤電廠機組檢修時,需要對質量為310 t的發電機定子進行吊裝施工。電站廠房內有2臺額定起吊質量為80 t的橋式起重機,不能滿足定子吊裝需要。按電站橋式起重機的安全使用要求,施工載荷不能超過額定載荷,在樣機的型式試驗中最大試驗載荷也只達到1.25倍額定載荷,此次施工載荷遠遠超出設備的額定承載能力,屬于超載施工。由于這種超載施工的頻次非常低,如果采購新的起重設備,從時間、經濟等方面考慮都不合算。為了充分利用有限資源,經過核算,可通過增加擱置梁、抬吊扁擔、液壓頂升裝置等,將2臺橋式起重機改造成1臺定子專用吊裝設備(如圖1所示)。理論上吊裝施工是可行的,但吊裝設備安全系數較低,對于設備的使用者來說有很大的風險,因此,如何保證施工中吊裝設備結構的安全是工程應用中必須解決的問題。采用電阻應變測量法對定子吊裝設備進行施工應力監控,及時掌握吊裝過程中設備結構的受力情況以確保重要受力部位的安全,不失為解決問題的有效途徑之一。

2 測試方法

吊裝過程中吊裝設備需要長距離移動,若采用傳統的有線式應變測量儀,不僅不能滿足測試的要求,而且測試人員的安全也得不到保障,因此選用DH3819無線靜態測量系統,避免了設備長距離移動對導線信號的影響,同時保證了測試人員的安全。應變計是應變數據采集的敏感元件,選擇適宜的應變計是準確測試的前提。考慮到定子吊裝設備主要為正軌箱形梁結構,主要受力方向單一、明確,選用BE120-4AA(11)型單向電阻應變計,酚醛-縮醛基底,康銅箔制成,全密封結構,可溫度自補償,柔韌性好,粘貼方便,性能穩定,電阻為120 Ω,靈敏度系數為2.17。為了降低溫度對測試結果的影響,測量系統采用多點溫度補償,在測點相對集中的位置設置溫度補償片。

3 測點受力分析

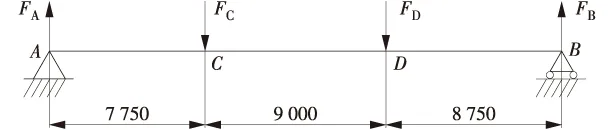

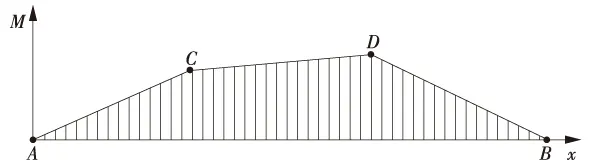

吊裝設備結構對稱,以單根主梁進行受力分析。根據吊裝設備實際受力情況,將定子吊裝設備主梁簡化為簡支梁結構,受力簡圖如圖2所示,吊裝時載荷通過C,D點施加于主梁,彎矩圖如圖3所示。

圖2 主梁受力簡圖

圖3 主梁彎矩圖

燃氣輪機定子總質量為310 t,載荷通過4根擱置梁,共8個受力點傳遞給主梁。圖2中:FA,FB分別為A,B點的支反力;FC,FD分別為施加于C,D點的載荷,FC=FD=379.75 kN。

由靜力平衡方程

∑MB=0 ,

FC×17 750+FD×8 750-FA×25 500=0 ,

∑MA=0 ,

FB×25 500-FC×7 750-FD×16 750=0 ,

求得支反力FA=394.6 kN,FB=364.9 kN。

由圖3可知,D點所受彎矩最大,MD=FB×8.75=3 192.875 kN·m,主梁D點位置截面如圖4所示。

圖4 主梁D點位置截面示意

則抗彎截面系數

式中:b1為翼板寬;h1為主梁總高;b2為翼板寬與2倍腹板厚度差,b2=b1-2δ;h2為腹板高。

σmax=MD/W=97.64 N/mm2。

由計算結果可知:在定子吊裝施工過程中,載荷應力較大的截面位于C,D兩點,其中D點位置截面的應力最大,為97.64 N/mm2。主梁材料為Q235A,屈服強度σs=235 N/mm2[1],許用應力[σ]=σs/n=158.78 N/mm2(n為安全系數,取1.48)[2]。

合應力σ1=σmax+σ0=153.64 N/mm2(σ0為自重應力,取56 N/mm2)。

σ1<[σ],理論計算可行。

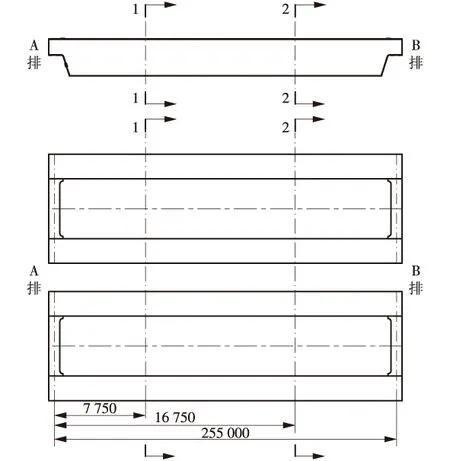

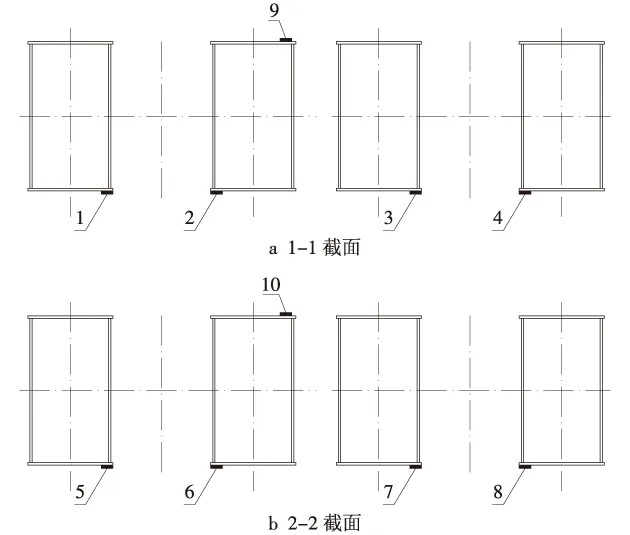

4 測點布置

根據GB/T 3811—2008《起重機設計規范》的要求,安全系數n取1.48,考慮到特種設備使用的危險性較大,實際設計中安全系數n一般取2~5,甚至更大。由此可以看出,此次吊裝設備安全系數的安全裕度不大,風險較高,故在主梁2個危險截面共布置10個測點。應力測試布點截面示意圖如圖5所示,應力測試布點位置示意圖如圖6所示。應變計柵絲方向平行于主梁軸線方向,與受力敏感方向一致,粘貼于腹板對應的翼緣板處。

圖5 應力測試布點截面示意

圖6 應力測試布點位置示意

5 測試結果與分析

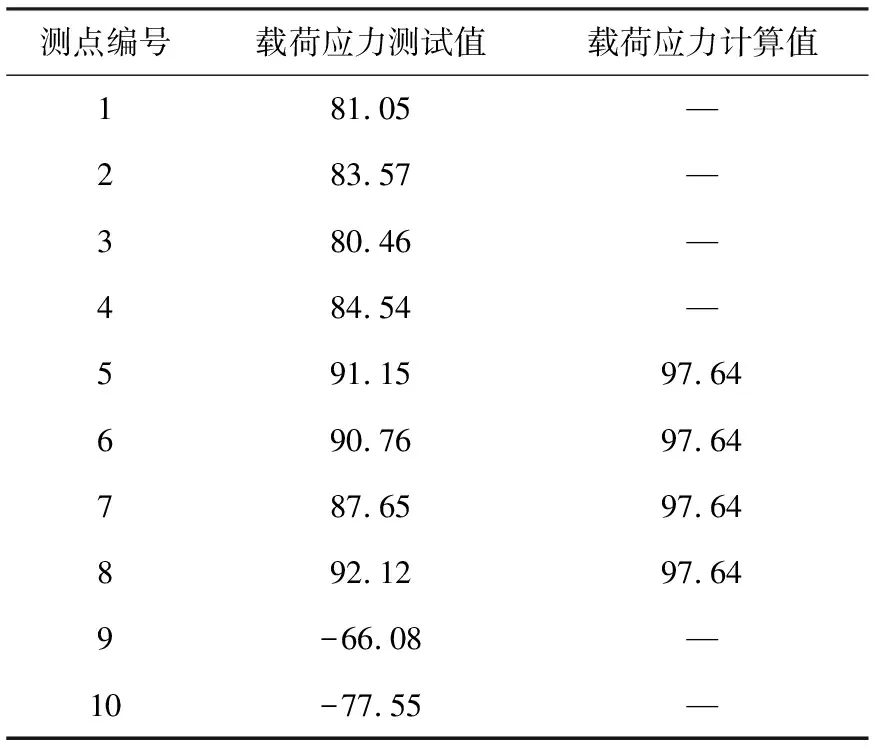

此次吊裝施工過程中吊裝設備的起升、行走速度很低,設備的振動頻率不高,故采用靜態應變儀進行測試,采樣頻率為1 Hz。測試工況:吊裝設備在起吊點吊起定子至離地1 500 mm位置,然后同步運行至前方40 m處的平板車位置,之后緩慢卸載至平板車上。吊裝設備加載前,打開測量儀器預熱30 min,平衡各通道后進入測量狀態。測試的關鍵點為設備完全吊起定子的時刻,此時載荷全部施加于主梁上,為最危險工況,測試數據見表1。由表1可以看出:

(1)各測點的載荷應力小于許用應力,判定結構的承載力滿足要求;

(2)測試結果與計算結果一致,即1-1測試截面的應力小于2-2測試截面的應力,2-2測試截面為最危險截面;

(3)實際吊裝過程中,結構的最大載荷應力點為2-2測試截面的測點8,應力值為92.12 N/mm2,為拉應力;

(4)吊裝設備的實際應力均小于理論計算應力,這是由于主梁結構內部的加強筋和隔板提高了主梁的強度;

(5)在理論分析中,同一截面內各測點的應力值是一致的,而在實際的測試中卻有差異,產生這種差異的原因為:測點布置時,實際位置和理論位置有偏差;吊裝過程中,4個起吊點的液壓頂升裝置起升速度有輕微不同步現象,使部分位置偏載。

表1 定子起吊應力測試數據 N/mm2

6 結論

(1)在超載吊裝施工中,應力測試是提供設備結構安全信息的有效途徑。

(2)實測數據表明,關鍵測點的最大載荷應力小于許用應力,因此吊裝設備的選用是合理、安全的。

(3)通過對比計算結果和測試數據,實際受力趨勢與計算結果相吻合。最大載荷應力值出現的位置與計算一致,位于2-2測試截面上。

(4)超載吊裝施工在工程中時有發生,一般超載程度較小,但此次定子吊裝超載程度較大,定子質量(310 t)超出原設備額定起吊質量(2×80 t)約1倍。經過分析、計算和合理的改造,采取應力監控手段,隨時掌握設備結構安全信息,保證了超載吊裝施工的順利進行,充分利用有限的設備資源解決了工程建設中遇到的問題。

參考文獻:

[1]GB/T 700—2006 碳素結構鋼[S].

[2]GB/T 3811—2008 起重機設計規范[S].