600 MW機組脫硫煙氣換熱器吹灰控制系統改造

姚秀娟,趙連莉,劉三,朱延忠

(華電國際鄒縣發電廠,山東 鄒城 273522)

基金項目:國家自然科學基金項目(61203041)

1 機組概況

華電國際鄒縣發電廠三期工程裝設2臺600 MW亞臨界燃煤凝汽式汽輪發電機組,配2×2 020 t/h燃煤鍋爐,分別于1997年1月和11月投產。2臺機組于2006年增設2套石灰石-石膏法煙氣脫硫裝置,其中石膏真空皮帶脫水系統、廢水處理系統、事故漿液箱包含在四期脫硫島工作范圍內。該煙氣脫硫系統采用德國LEE公司石灰石-石膏濕法煙氣脫硫技術,脫硫劑為石灰石(CaCO3)與水配置的懸浮漿液,在吸收塔內,煙氣中的SO2與石灰石反應后生成亞硫酸鈣(CaSO3),并就地強制氧化為石膏,石膏經二級脫水處理可作為副產品外售。

2×600 MW機組脫硫裝置采用一爐一塔,每套脫硫裝置的煙氣處理能力為100%鍋爐最大連續蒸發量(BMCR)工況時的煙氣量,其脫硫效率按不小于95%設計。

煙氣從鍋爐鋼煙道引出,溫度為126 ℃、壓力為0 Pa,增壓風機出口壓力為3 900 Pa、溫升為130 ℃,送至煙氣換熱器(GGH)與吸收塔出口的凈煙氣換熱,原煙氣溫度降至90 ℃左右,隨即進入吸收塔,與來自上部3層噴淋層的漿液逆流接觸,進行脫硫吸收反應;脫硫后的凈煙氣經吸收塔頂部的兩級除霧器除去攜帶的液滴后至GGH進行加熱,溫度由43 ℃升至80 ℃左右,通過煙囪排放至大氣中。

GGH在未處理煙氣的出、入口各配有1臺吹灰器。該吹灰器分3個系統,1個系統以壓縮空氣作為介質吹掃換熱元件,而另外2個系統分別為GGH提供高壓水和低壓水沖洗。

GGH最初至少每6 h使用壓縮空氣吹掃1次,吹掃頻率可視運行情況而定,以保證壓降接近設計值(原煙氣為516 Pa,凈煙氣為476 Pa)。

GGH吹灰器選用克萊德貝爾格曼公司的產品,該吹灰器動作順序為:啟動→起噴→停留→返回(前限位開關,機械撞停開關)→回起噴位置停留疏水→回到停留位置(后限位開關,機械撞停開關)。可選擇3種清潔換熱元件模式:空氣(蒸汽)吹掃(在線)步進距離75 mm;高壓水洗(在線)步進距離15 mm;低壓水洗(離線檢修)步進距離45 mm。

2 改造前的控制情況

GGH吹灰器由可編程邏輯控制器(PLC)控制,選用AB公司Micrologix 1500系列產品,步進距離通過編碼器計算,編碼器旋轉1周發出2 500個脈沖,每個脈沖代表0.173 mm。共有主機1臺、開關量輸入卡3塊、模擬量輸入卡1塊、開關量輸出卡2塊。

在脫硫分散控制系統(DCS)的操作畫面中有吹灰器的操作界面,可以選擇壓縮空氣吹掃程序、低壓水沖洗程序、高壓水沖洗程序、運行雙槍程序、啟動/停止吹灰器程序、運行頂槍程序、運行底槍程序。選擇某個程序后,DCS就會有相應的數字量輸入點送到PLC的數字量輸入卡件,PLC接收到相應的指令后,就會啟動PLC內的順控程序,相關的設備就進行動作。

GGH吹灰器PLC反饋給脫硫DCS的信號只有“電源正常”和“總故障”,當PLC內順控程序運行時,常常會因為某個閥門的反饋信號未動作、壓力或溫度合適信號未滿足、某個設備啟動失敗等原因發出“總故障”報警信號,最終導致GGH吹灰程序中斷。

故障發生后,運行人員就會聯系熱控檢修人員到現場進行故障處理。但因PLC的操作界面不友好,且PLC內部的程序需借助其他工具才能讀出來,因此熱控人員只能根據經驗一個信號一個信號地排除。這樣就給故障排除帶來了一定的困難,會因為吹灰不及時造成GGH堵塞,給整個脫硫系統的運行帶來不利影響,再加上脫硫現場的工作環境惡劣,熱控人員就地工作難度很大。

GGH吹灰器主要存在以下幾個問題。

(1)在投脫硫GGH頂槍高壓水沖洗程序時,時常發出“總故障”報警信號,導致頂槍高壓水沖洗不能正常投入。

故障原因:

1)頂槍高壓水電動門嚴重卡澀,開啟速度較慢,不能在規定的時間內(30 s)順利打開,而導致總故障報警;

2)頂槍高壓水電動門手動、自動切換裝置失靈,不能從手動位正常切至自動位,導致電機空轉而閥門不動;

3)頂槍高壓水電動門熱偶常閉接點腐蝕嚴重,接點接觸不良,致使閥門控制回路故障,閥門不能正常接收“開”“關”操作指令。

針對以上原因,聯系機務人員對閥門卡澀和手動、自動切換裝置故障進行處理,確認該閥門的實際位置并重新定位,故障排除后閥門開關正常;更換接點腐蝕嚴重的熱偶及接觸器,更換后閥門開關正常,故障排除。

(2)頂槍在投高壓水的過程中發出“高壓水壓力低”報警信號,進而發出GGH“總故障”報警信號,致使吹灰失敗。

故障原因:高壓水供水系統壓力不穩定,波動較大,造成壓力低于8 MPa(一般情況下正常工作壓力大于10 MPa)而發出報警。

針對以上原因,聯系機務人員對高壓水供水系統進行檢查,排除引起高壓水供水壓力不足和波動的故障。

(3)吹灰過程中,頂槍有時會發出“無編碼器輸入”的報警信號,導致發出“總故障”報警信號。

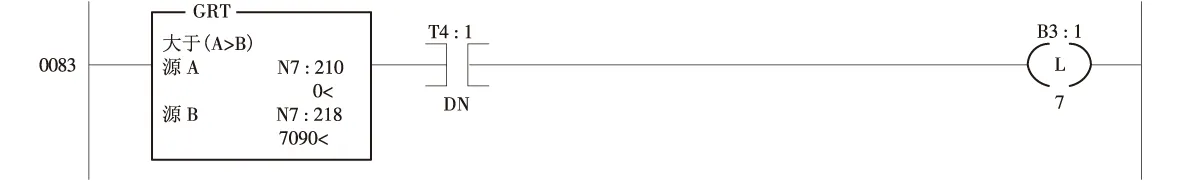

故障原因:經檢查發現,吹槍投入的過程中有卡澀的現象,致使編碼器狀態不能翻轉。從圖1可以看出,5 s后PLC就會發出“無編碼器輸入”的報警信號,而導致吹灰失敗。

圖1 PLC內“無編碼器輸入”的報警邏輯圖

針對以上原因,聯系機務人員對上槍驅動機構進行檢查,消除設備缺陷。

(4)吹灰過程可以完成,但退槍時不能夠自動退出。

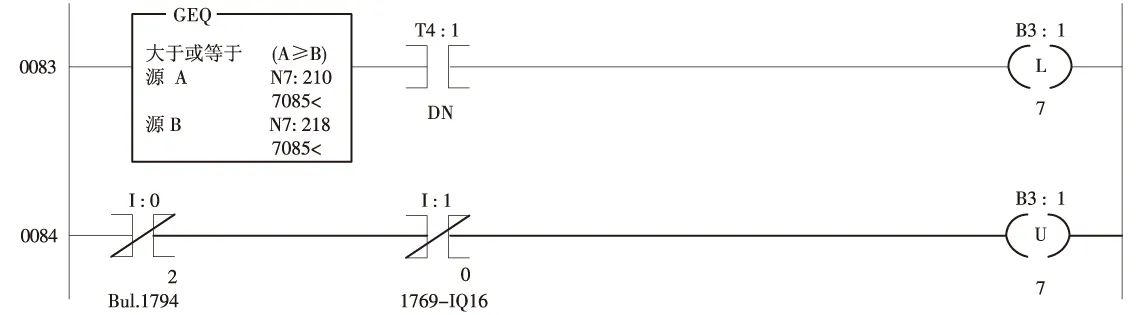

故障原因:通過多次跟蹤,確認造成該故障的原因是梯形圖中有一功能塊不能正常翻轉(如圖2所示),GRT功能塊只有在源A大于源B時(即吹槍實時位置大于7090時)狀態才會翻轉為1,從而觸發以下邏輯,使吹槍正常退出。但是,通過多次觀察,吹槍只能進到7090位置,不能大于7090,從而造成吹槍不能正常退出。

圖2 原PLC內吹槍位置判斷邏輯圖

針對以上原因,對梯形圖做了修改(如圖3所示),將GRT指令更換為GEQ指令,這樣當吹槍實時位置大于等于7090時就能觸發以下邏輯,從而使吹槍正常退出。

圖3 修改后的PLC內吹槍位置判斷邏輯圖

以上頻發故障的詳細信息沒有被傳送到集控室,運行人員在集控室只能知道GGH吹灰發“總故障”報警了,但具體是哪個設備發生了故障不能迅速判斷出來,致使缺陷處理不及時,影響了系統的安全、穩定運行。

3 改造方案的選擇及實施

為解決GGH吹灰控制給檢修、運行人員帶來的不便,決定對GGH吹灰的PLC進行改造。經反復考慮,改造方案大概有3種可供選擇:

(1)保留就地PLC控制,通過PLC控制器的485串口與DCS進行通信,將所有故障詳細信息傳送到DCS的報警窗中進行報警,并實現遠方故障確認;

(2)取消就地PLC和位置編碼器,根據GGH吹灰流程框圖在DCS內做新的邏輯,用時間來控制吹槍的流程;

(3)只取消PLC,仍采用位置編碼器來判斷吹槍的位置,控制吹槍的進退,其余邏輯在DCS內實現。

經反復比較,最終選擇了第3種方案,該方案難度較大,但更利于吹槍的準確定位。改造前,要做好3個方面的工作:首先要解決編碼器脈沖信號如何被DCS正確接收并實現累計的問題;二是根據GGH吹灰流程圖做出DCS的控制邏輯圖;三是讀懂PLC控制程序,熟悉原控制方案的控制思想,然后對DCS邏輯進行優化。

3.1 編碼器問題的解決

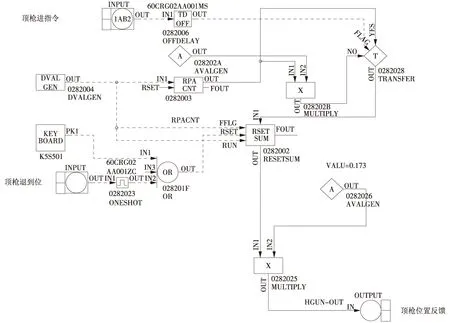

GGH吹灰器進吹過程是步進的,步進距離通過采集編碼器(法國艾迪克GHM912-2500-004型編碼器,編碼器旋轉1周發出2 500個脈沖,每個脈沖代表0.173 mm)的脈沖進行累計計算,從而確定GGH吹灰頂槍和底槍的位置。經過多次試驗得知,DCS每秒至少要采集到100個脈沖才能準確地對吹槍定位。經過查閱OVATION系統I/O卡件說明書,最終選擇了脈沖計算卡(PI卡)。編碼器共有5根接線:2根電源線(24 V DC)、1根屏蔽線和2根輸出信號線。以頂槍為例,輸出信號線為X0和X1,將這2個信號送到DCS的PI卡,在PI卡件的接線端按照有源輸入接線,再在DCS做邏輯把脈沖信號讀出并計算出累計數值。

頂槍位置計算邏輯如圖4所示。

圖4 頂槍位置計算邏輯

3.2 DCS邏輯圖的繪制

GGH吹灰器程序可選擇3種清潔換熱元件模式,如選擇空氣吹掃,則頂槍或底槍的步進距離為75 mm,當編碼器輸出的數值計算出步進了75 mm時,頂槍或底槍的進接觸器就停止帶電,等待48 s后再帶電步進75 mm,這48 s內進行壓縮空氣吹掃。循環這個過程,一直到槍的位置大于7 080 mm,程序執行退槍的操作。這個過程動作是連續的,不是步進的,一直到槍退到位為止。

根據該流程圖在DCS內做出控制邏輯,可以選擇底槍吹灰、選用壓縮空氣沖洗的邏輯,也可以選擇底槍吹灰、選用高壓水沖洗的邏輯。頂槍吹灰的程序和底槍吹灰邏輯是相同的,同樣也可選用壓縮空氣沖洗和高壓水沖洗。無論是選擇雙槍還是單槍程序,都是調用底槍或頂槍的程序,做成順序控制即可。

3.3 邏輯優化

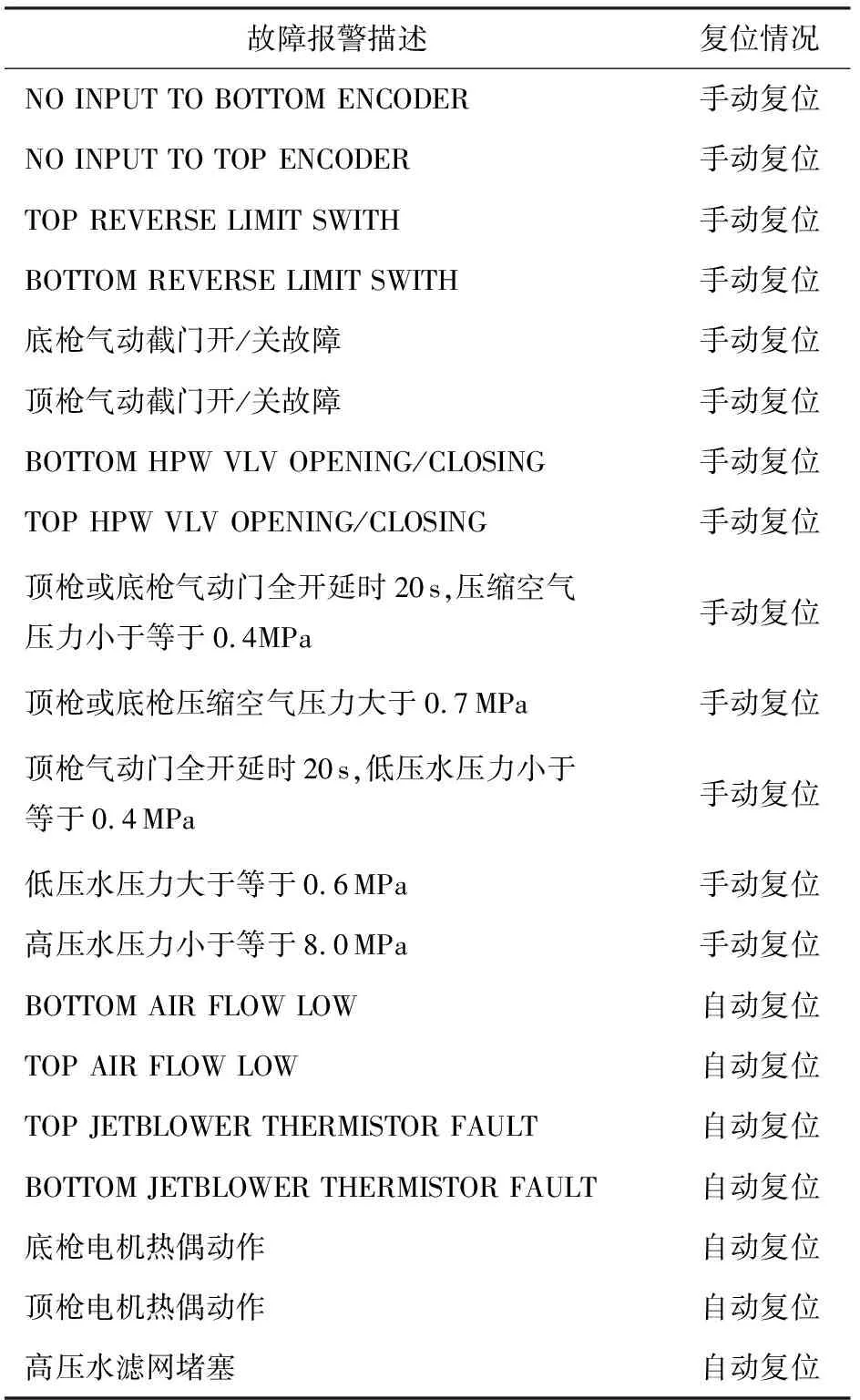

利用RSLinx和RSLogix500軟件將PLC控制邏輯讀出,根據PLC程序對“總故障發出的邏輯”進行優化。當表1中的任一條件存在時,總故障信號即發出。

表1 GGH吹灰總故障報警

上述3個問題的順利解決,為脫硫系統GGH吹灰取消PLC就地控制,改為DCS控制打下了堅實的基礎。2011年,#6機組大修時,對#6機組脫硫系統GGH吹灰器的控制部分進行了改造,就地PLC取消,直接由DCS內邏輯取代。改造后邏輯清晰、查找方便,運行人員能非常方便地發現問題,聯系相關部門人員進行處理。改造后,缺陷率極低,GGH吹灰各種程控投入良好。

#6機組脫硫DCS采用愛默生控制公司的Ovation 控制系統,操作系統為Windows系統,界面非常友好,邏輯的查找非常方便。邏輯的組態用AutoCAD工具實現,邏輯的組態和修改工作也容易完成。

PLC控制邏輯改為由DCS控制后,GGH吹灰程序執行正常,槍的位置計算很準確,操作界面非常簡單,GGH吹灰的故障率很低,易于維護。

4 結束語

#6機組脫硫GGH改造后,由就地的PLC控制改為DCS控制,改造效果良好,運行人員操作方便,利于故障的判斷,缺陷率大大降低,也給熱工人員的維護提供了很大便利。