煉油廠儀表供電方案研究

林洪俊

(中國石油工程建設公司 華東設計分公司,山東 青島 266071)

煉油廠主要由工藝裝置、油品罐區、油品裝卸、公用工程等生產設施組成。除油品裝卸設施為間斷操作外,其他都是連續生產流程。

完備的自動控制是煉油生產過程安全、平穩、高效運行的保證。隨著煉油廠的發展,對自動控制的依賴度越來越高,換言之,自控設備的運行水平決定了煉油廠的生產運行水平。而自動控制系統的可靠運行依賴于可靠的供電,日常工作中習慣稱為儀表供電。

傳統的儀表供電僅指自動控制系統中有關儀表設備本體的供電。筆者認為,除此之外,還應考慮為控制系統提供運行條件的輔助設施的供電,其運行狀況直接影響控制系統可靠運行的能力。

煉油廠自動控制系統供電設計應嚴格遵循SH/T 3082—2003《石油化工儀表供電設計規范》。該規范對儀表供電范圍、負荷等級、電源質量、電源配置、供電系統設計、供電器材選擇、電源系統的配線做了規定。但實際工程中儀表供電系統設計存在諸多問題,如: 沒有配備不間斷電源(UPS),造成儀表供電中斷;UPS配置不合理造成停電;UPS選型不合理,UPS聯鎖停機造成停電;供電系統設計雜亂,裝置間容易誤操作或無法異步檢修。

筆者參與了多次供電事故原因分析,事故原因總結如下: 自控專業往往注重儀表設備本體的有關設計,輕視了供電系統的設計;儀表供電設計由自控專業和電氣專業合作完成,由于分工問題和專業知識所限,造成儀表供電系統可靠性設計不完善;儀表供電設計中所參照的標準規范偏重于原則性、通用性,缺乏具體實施方案,對設計規范理解不同,致使實際設計方案多種多樣,勢必存在部分不正確、不合理、待優化的方案。

近年來,煉油廠設計模式發生了較大的變化。以前,控制室設置模式或是全廠/區域性中心控制室,或是裝置級獨立控制室,控制系統的控制站和操作站集中于一處。現在,控制室基本設置變成現場機柜室加中心控制室的模式。控制系統由集中布置改為分散布置。面對新模式,儀表供電設計也應有新方案,但實際情況中供電設計沒有很好地適應這種變化。

近年來,結合國內千萬噸級煉油廠的設計和國外發達國家煉油項目的設計,筆者進行了學習與研究,也多次組織業內專家召開研討會,形成了一系列儀表供電設計方案,并經過多個項目從投產、運行、維保等實際應用檢驗、考評,證明設計方案合理。現把部分方案進行梳理,供業界討論和參考,以便完善和提高,更好地服務于煉油企業。

1 供電分類

為合理設計供電系統,在工程設計中應首先對所涉及的自控專業所有用電負荷進行分類,負荷包括儀表設備本體用電、保證儀表正常工作的輔助設施用電等,如: DCS,SIS,MCS等生產控制系統的控制站、網絡交換機、操作站等;現場儀表;控制室、機柜室空調供電;控制室、機柜室室內照明供電,以此作為儀表供電設計基礎。

2 供電方案

2.1 中心控制室儀表供電

2.1.1用電特點

中心控制室主要用電設備包括控制系統操作站、廠級網絡交換機、SIS遠程I/O站或控制站、工程師站、服務器。設備用電特點如下:

1) 操作站。為控制系統與操作人員之間的人機接口設備,如果操作站失電,操作人員將看不到工藝裝置的運行狀態,無法操作,工藝裝置將有失控的危險,會導致嚴重后果。即使在工藝裝置停電后的一定時間內,仍然需要操作站正常運行,至少是部分操作站能運行。因此,操作站供電必須可靠,應采用UPS供電,并且應采用雙路供電。但是,每個操作站卻只有1路電源接口。

2) 廠級網絡交換機。網絡交換機起到控制系統神經中樞的作用,一旦失電,中心控制室內的操作站、工程師站將與現場的控制站失去聯系,導致的結果和操作站失電一樣危險。即使在全廠停電后的一定時間內,仍然需要交換機正常運行。因此,交換機的供電必須可靠,應采用UPS供電,并且應采用雙路供電。交換機具有2路電源接口。

3) SIS遠程I/O站或控制站。布置于中心控制室內的SIS遠程I/O站或控制站用于處理SIS操作臺上的按鈕、開關、指示燈等信號。遠程I/O站或控制站失電將導致聯鎖停車,會帶來很大的經濟損失。因此,SIS遠程I/O站或控制站供電必須可靠,應采用UPS供電,并且應采用雙路供電。SIS遠程I/O站或控制站具有2路電源接口。

4) 工程師站、歷史站、服務器。單純功能的工程師站僅用于控制系統組態,工程師站停機不會造成安全事故,對供電可靠性無特殊要求。但對兼備SOE記錄站、OPC服務器等功能的工程師站,或兼做操作站,供電要求較高,應采用UPS供電。

歷史站主要用于工藝參數和操作記錄。有的獨立設置,有的由操作站兼任,有的由工程師站兼任。盡管純粹意義的歷史站斷電停機不影響DCS運行,但還應采用UPS供電,以便全程記錄,包括停電過程和停電后的應急處理過程,供事后事故分析。

服務器分多種,包括網絡接口服務器和輔助監控系統服務器。網絡接口服務器用于控制系統與工廠LAN,MES,APC等進行數據交換,系統突然停機不影響生產安全,但將影響正常生產管理或生產效率,應采用UPS供電。輔助監控系統服務器是輔助監控系統的核心,雖然為非實時控制系統,突然停機也不影響生產安全,但失去監控畢竟不利于生產,宜采用UPS供電。

2.1.2供電方案

1) 操作站。根據上述分析,操作站采用分組供電方式,即把1個裝置的操作站分成A和B 2組,2組功能冗余配置。A組操作站電源來自第1路UPS,B組操作站電源來自第2路UPS。

2) 廠級網絡交換機。每臺網絡交換機應接2路電源,1路引自第1路UPS,另一路引自第2路UPS。

3) SIS遠程I/O站或控制站。每個SIS遠程I/O站或控制站應接2路電源,1路引自第1路UPS,另一路引自第2路UPS。

4) 工程師站、歷史站、服務器。工程師站、歷史站、服務器電源宜引自1路UPS。如果有多臺工程師站,宜把工程師站分成2組,2組的電源分別引自不同的UPS。

2.1.3供電系統

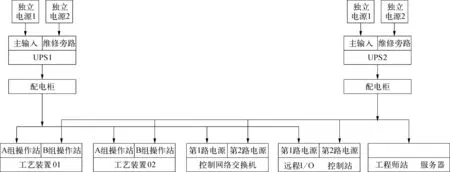

根據上述分析,典型的中心控制室儀表供電系統原理如圖1所示。

2.2 現場機柜室儀表供電系統

2.2.1用電特點

現場機柜室主要用電儀表設備包括控制系統控制站、區域網絡交換機、工程師站、操作站、服務器、現場儀表。設備用電特點如下:

圖1 中心控制室儀表供電原理

1) 控制站。控制站是控制系統的核心,一旦失電,控制系統將失效。因此,控制站供電必須可靠,應采用UPS供電,并且應采用雙路供電。

2) 區域網絡交換機。網絡交換機是控制系統的神經中樞,一旦失電,該現場機柜室內控制站間將失去聯系,影響控制功能;控制系統與中心控制室內的操作站將失去聯系,導致工藝裝置失控。因此,區域網絡交換機供電必須可靠,應采用UPS供電,并且應采用雙路供電。

3) 工程師站。工程師站特點與中心控制室工程師站情況雷同,不再贅述。

4) 操作站。現場機柜室的操作站只用于顯示,日常不能操作,供電方面沒有特殊要求,由于數量很少,每個機柜室有1~2臺,宜采用UPS供電,有利于裝置停電時查看有關信息。

5) 服務器。大部分控制系統采用無服務器的點對點通信結構,只有部分廠商的控制系統采用“服務器+客戶機”的結構。因此,只有選用后一種結構的控制系統時,現場機柜室才有服務器。這種服務器對控制系統的正常運行至關重要,必須可靠供電,應采用UPS供電,并且應采用雙路供電。

6) 現場儀表。現場儀表按用電規格分為24 V(DC)和220 V(AC)兩種。

24 V(DC)供電儀表主要有檢測儀表、變送器、電氣閥門定位器、電磁閥。這些儀表可靠性要求高,供電不能中斷,應采用UPS供電,并且應采用冗余的電源。

220 V(AC)用電儀表數量很少,多數為在線分析儀,還有少量的流量計。根據統計,在線分析儀一般不用于實時控制,從其用途看一般不需要UPS供電。極少數重要用途的在線分析儀,或突然供電中斷導致分析儀功能受損時,可用UPS 供電。使用220 V(AC)規格電源的流量計情況與此類似。現場儀表本體只有1路電源輸入口。

2.2.2供電方案

1) 控制站。每臺控制器應接2路電源,1路引自第1路UPS,另一路引自第2路UPS。

2) 區域網絡交換機。每臺網絡交換機應接2路電源,1路引自第1路UPS,另一路引自第2路UPS。

3) 工程師站。工程師站電源宜引自1路UPS,如果有多臺工程師站,宜把工程師站分成2組,2組的電源應分別引自不同的UPS。

4) 操作站。若有1臺操作站,其電源宜引自1臺UPS,若有2臺或多臺操作站,宜分2組,2組的電源宜分別引自不同的UPS。

5) 服務器。每臺服務器應接2路電源,1路引自第1路UPS,另一路引自第2路UPS。

6) 24 V(DC)電源現場儀表。通用變送器、閥門定位器,如回路中無隔離式安全柵時,可以通過控制系統I/O卡件供電,通過控制系統已經滿足2路UPS供電的需求。

對于回路中有隔離式安全柵或其他外供電的輔助儀表時,或現場儀表不能通過控制系統I/O卡件供電時,儀表供電方案如下:

選用2組直流電源模塊,第1組的交流輸入引自第1路UPS,另一組引自第2路UPS。2組直流電源裝置的直流輸出至同一直流母排,24 V(DC)電源現場儀表從直流母排引電。目前,有一種直流電源裝置,每一臺都可以接入2路交流電源,1路電源中斷時,另一路可以繼續供電。

7) 220 V(AC)電源現場儀表。對于單路電源供電的儀表,電源直接引用市電或引自某1臺UPS。對于需要雙電源的儀表,供電方案如下: 選用互投器,互投器的2路輸入分別接2路UPS,輸出接供電母排后向儀表供電。互投器工作方式: 正常情況下通過1路UPS供電,該路中斷時自動切換到另一路。切換時間可以根據負載要求確定。根據筆者的經驗,目前所設計的煉油裝置中尚無這種需求。但筆者調查了解到個別石化企業的確使用了該方案。筆者建議,要避免這種情況出現,應首先在儀表選型方面避免選用這種儀表,盡量選用24 V(DC)電源的儀表。

另外,對于較大負荷的在線分析儀,需要UPS供電時,應單獨為其配置UPS裝置。

2.3 現場控制室/區域控制室儀表供電系統

現場控制室/區域控制室相當于中心控制室與現場機柜室的合并。供電系統設計方案已包括在中心控制室和現場機柜室供電方案中,不再贅述。

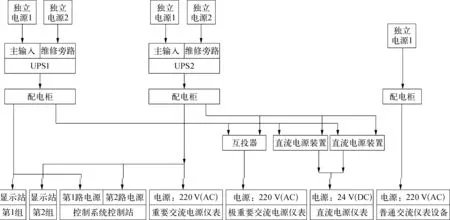

圖2 現場機柜室儀表供電原理

2.4 控制室和機柜室空調供電

2.4.1用電特點

空調設施用于調節控制室、機柜室的溫度和濕度,為控制系統提供適宜的工作環境。尤其機柜間,機柜發熱量大,如果機柜間空調斷電停機,機柜間溫度會快速上升,導致控制系統自動停機,甚至嚴重損壞。筆者曾在南方某煉油廠遇到一案例,機柜間空調供電故障停電,在約2 h內室內溫度由23 ℃升至50 ℃,只得把控制系統主動停機。

2.4.2供電方案

控制室、機柜室空調由電氣專業直接供電,應按一級負荷供電,或與工藝流程泵供電等級相同。另外,對于空調系統,宜設2臺空調。在1臺空調停止運行時,另1臺能維持室內溫度不超過控制系統運行條件的上限。

2.4.3供電系統原理

根據上述分析,典型的現場機柜室儀表供電系統原理如圖2所示。

2.5 控制室和機柜室室內照明供電

2.5.1用電特點

控制室、機柜室室內照明的目的是保證工藝操作人員的操作與記錄,保證儀表維護人員維護控制系統。如果照明中斷,其主要后果是影響操作人員的操作,存在失控的危險。

2.5.2供電方案

控制室、機柜室照明由電氣專業負責供電。操作室等必須有人操作的地方在市電停電后,其照明應按一級負荷中重要負荷級別供電,在裝置停電時,仍能在一定時間內保證一定照度的照明。其他房間按建筑物照明規定設計。

3 其他供電事項

3.1 儲運設施儀表供電

儲運設施包括油品罐區、油品裝載設施等。同工藝裝置相比,儲運設施一般為間斷性操作,操作條件平緩,對實時控制要求較低,對供電可靠性要求比工藝裝置低,使用單UPS可以滿足要求。

3.2 公用工程儀表供電

公用工程包括水、電、汽、風等設施,如凈水廠、循環水場、污水處理廠、發電站、配電站、蒸汽鍋爐、空壓站、空分站。公用工程是工藝裝置正常運行的前提,對其可靠性要求特別高。因此,公用工程儀表供電的可靠性要求不能低于工藝裝置。

3.3 UPS冗余配置方案

關于雙UPS的供電方案,市面上有多種組合方案,主要區別在于UPS的輸入和輸出關系,其中最典型的是2臺UPS的輸出關系。早期,常采用2臺UPS輸出并聯的方案,2臺UPS間采用同步器協調。每臺UPS的容量滿足全部負荷的要求。無論是理論分析,還是供應商制造技術,該方案似乎都是可行的。但經過多年運行、維護實踐證明,該方案故障率很高,常發生UPS聯鎖停機,儀表與控制系統失電,工藝裝置停車等故障。

近十年來,筆者在調查研究的基礎上,取消了上述輸出并聯方案,采用了2臺UPS獨立供電方案,實踐證明,該方案安全可靠,維護方便,完全滿足煉油廠儀表供電要求。

3.4 配電柜設置

儀表用電取自配電柜。目前,中心控制室配電柜設置基本一致,設總配電柜,由總配電柜配電到用電設備。現場機柜室配電柜的設置花樣繁多,常見有三種方案: 按裝置設配電柜,按控制系統設配電柜,設總配電柜。

1) 按裝置設配電柜方案。該方案主要流程: 每臺UPS輸出至總配電柜;該機柜室內按工藝裝置設分配電柜;總配電柜配電至分配電柜;分配電柜配電至該裝置所用的各機柜。當只有一個裝置時不設分配電柜,總配電柜直接配電到各機柜。

2) 按控制系統設配電柜。同方案1)相比,該方案分配電柜按控制系統類別設置,如DCS配電柜、SIS配電柜等。該方案源于控制系統供應商集成模式,控制系統各自管各自的供電,包括與各系統相連的儀表供電。

3) 設總配電柜。每路UPS輸出設1個配電柜,由該配電柜向各機柜等用電負荷直接供電。

方案1)的優點是用電管理界面清晰,便于各裝置不同期檢修,用電安全性高;缺點是配電級數多。方案2)優點是設計簡單,工作量小;缺點是裝置間界面不清,不利于裝置間獨立的維護與檢修,用電安全性較低。方案3)優點是配電級數少;缺點是裝置間界面不清,用電安全性較低。綜合比較,多裝置共用一個機柜室時,筆者推薦方案1)。

3.5 UPS輸入要求

UPS對輸入有一定的要求,超出條件范圍,UPS會聯鎖停機,造成嚴重后果。但設計者往往關注對UPS輸出的要求,而忽略對UPS輸入條件的要求。因此,有些工程的UPS出現頻繁跳閘的現象。這種情況一般發生在市電電網質量不高,或附近經常有大負荷設備的啟停,筆者曾經歷過幾個案例。因此,應仔細核實UPS的輸入條件,并在UPS規格書中注明,條件不好時還需特別強調,以便讓UPS供應商做個性化配置。

3.6 UPS輸出要求

目前,UPS輸出分為中線接地式和浮空式兩種。由于儀表供電系統是中線接地式的,要求UPS輸出也應是中線接地式。

3.7 UPS狀態指示

UPS具有一定的自診斷能力,表現為能夠輸出多種狀態報警,尤其當前的UPS智能化程度很高。UPS的狀態報警對儀表供電可靠性非常重要,可以幫助使用者及時采取各種應急預案。但由于UPS布置于無人值守的UPS間,其報警無人知曉,另外,UPS一般由電氣專業設計,由于專業間的“隔閡”,UPS狀態報警常常被忽略。因此,在工程設計中需要重視UPS狀態報警,應主動把報警狀態信號接入到DCS等控制系統中,使UPS狀態報警能被及時發現,及時采取措施。

4 結束語

儀表供電事關煉油廠的安全、平穩運行,在工程設計中必須高度重視。儀表供電負荷種類繁多,須分類對待。儀表供電設計應兼顧使用、維護、管理的需求。儀表供電由電氣、儀表專業合作完成,應注意明晰需求,協調一致。

參考文獻:

[1] 陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京: 化學工業出版社, 2009.

[2] 王樹青,樂嘉謙.自動化與儀表工程師手冊[M].北京: 化學工業出版社,2010.

[3] 周懋忠,呂明倫,劉一笑.SH/T 3082—2003 石油化工儀表供電設計規范[S].北京: 中國石化出版社,2004.

[4] 王同堯,嚴春明,施建設.SH/T 3006—2012 石油化工控制室設計規范[S].北京: 中國石化出版社,2013.

[5] 楊剛,馮欣,葉向東.SH/T 3092—2013 石油化工分散控制系統設計規范[S].北京: 中國石化出版社,2014.

[6] 黃步余,葉向東,范宗海. GB/T 50770—2013 石油化工安全儀表系統設計規范[S].北京: 中國計劃出版社,2013.

[7] 中國化學工程第十一建設有限公司.GB 50093—2013自動化儀表工程施工及質量驗收規范[S].北京: 中國計劃出版社,2013.

[8] 王財勇,孫楚斌.SH/T 3060—2013石油化工企業工廠電力系統設計規范[S].北京: 中國石化出版社,2014.

[9] 陳增柱,趙永明,曾云龍,等.SH 3038—2000 石油化工企業生產裝置電力設計技術規范[S].北京: 中國石化出版社,2001.

[10] 呂適翔,陳文良,陳濟良,等. GB 50052—2009 供配電系統設計規范[S].北京: 中國計劃出版社,2010.

[11] 中機中電設計研究院有限公司.GB 50054—2011 低壓配電設計規范[S].北京: 中國計劃出版社,2012.

[12] 趙建平,汪猛,袁穎,等.GB 50034—2013 建筑照明設計標準[S].北京: 中國建筑工業出版社,2014.