ANSYS有限元分析軟件在皮帶機架選型及設(shè)計中的應用

唐永濤,牛軍燕

(華電鄭州機械設(shè)計研究院有限公司,鄭州 450015)

0 引言

帶式輸送機在我國電站及輸煤系統(tǒng)中廣泛應用,而皮帶機架是帶式輸送機的主要承載部件,它的結(jié)構(gòu)可靠與否直接影響著帶式輸送機的工作效率。本文對大同煤礦集團大唐熱電有限公司二期(2×300 MW級)擴建工程中的可逆式環(huán)型布料機中的皮帶機架進行設(shè)計和研究。為了縮短設(shè)計周期,保證皮帶機架的安全可靠,特采用了ANSYS有限元分析軟件[1]對其進行選型設(shè)計。

1 方案介紹

由于不同的皮帶輸送機承受的載荷不同,所以選型也有所不同。本文將在ANSYS軟件中直接建模并分析,有效縮短開發(fā)設(shè)計周期[2]。皮帶機架由各種型鋼組成,這樣的鋼結(jié)構(gòu)在ANSYS軟件中建模和修改參數(shù)十分方便、快捷。ANSYS軟件建模模塊中提供了常用型鋼截面,只要選對截面,輸入截面尺寸,正確建立皮帶機架中各部件連接的關(guān)鍵點,三維模型將很快被建立。通過分析后,如果應力應變不符合要求,修改三維模型也非常方便,只要在建模模塊中修改截面的尺寸參數(shù)即可,可明顯縮短開發(fā)周期。

2 ANSYS軟件在皮帶機架選型中的應用

本文以大同煤礦集團大唐熱電二期(2×300 MW級)擴建工程中的可逆式環(huán)型布料機中的皮帶機架為例。該皮帶機架頭部和尾部均承受60 kN垂直向下的力,左端落料口處承受50 kN垂直向下的力,中間14 m承受35 kN/m的均布力。依據(jù)經(jīng)驗計算得出原始數(shù)據(jù),根據(jù)該數(shù)據(jù)初步確定皮帶機架的分析模型,建立三維模型時應保證虛擬模型和實際模型盡可能一致,特別是工況一定要符合實際情況,以使受力分析能夠符合實際的力學結(jié)構(gòu),在這個原則下再對模型做適當?shù)暮喕?/p>

2.1 分析過程

(1)確定分析類型。由于皮帶機架是固定在地面上的,所以此次分析應該選擇靜態(tài)分析。

(2)確定單元類型。由于皮帶機架為平面布置結(jié)構(gòu),皮帶機架上的每個型鋼可以看成梁單元,所以選擇Beam 2 node 188單元形式。

(3)指定材料。主結(jié)構(gòu)均采用型鋼(Q235A),材料參數(shù)為:彈性模量E=1.07×105MPa,泊松比λ=0.3,密度ρ=7.8×10-6kg/mm3。

(4)確定截面。根據(jù)經(jīng)驗值確定皮帶機架四周用200 mm×200 mm×8 mm×12 mm的H型鋼,中間加強支承用25b的槽鋼和100 mm×100 mm×12 mm的角鋼,分別將截面尺寸參數(shù)輸入。

(5)建立模型。根據(jù)需要及支承面上各部件的受力位置確定50個關(guān)鍵點,然后選擇各段的截面序號,將各個關(guān)鍵點連接起來,即生成所需的三維模型。

(6)網(wǎng)格劃分。劃分網(wǎng)格是建立有限元模型的一個重要環(huán)節(jié),要求考慮的問題較多,工作量較大,所劃分的網(wǎng)格形式對計算精度和計算規(guī)模將產(chǎn)生直接影響。為建立正確、合理的有限元模型,劃分網(wǎng)格時應考慮的以下問題[3]:網(wǎng)格數(shù)量、網(wǎng)格疏密、單元階次、網(wǎng)格分界面和分界點、位移協(xié)調(diào)性、網(wǎng)格布局、節(jié)點和單元編號。

(7)約束和載荷。約束的位置主要是皮帶機架的左端環(huán)形中心支撐處和右端的行走支撐輪支撐處;皮帶機架的自重按均布載荷加載,其他的載荷為:皮帶機架頭部尾部均承受60 kN的力,左端落料口處承受50 kN的力,中間14 m承受35 kN/m的均布力。

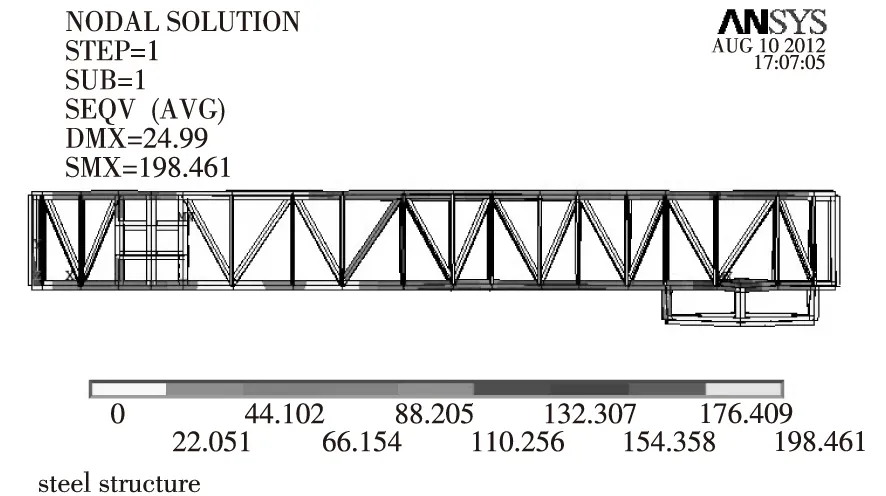

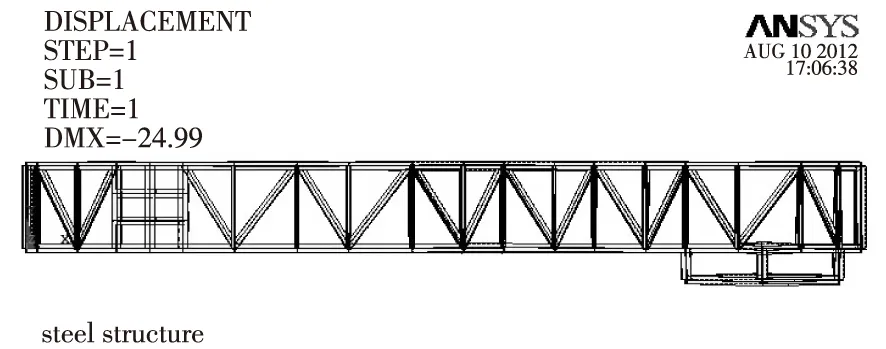

運行分析后得到準確的應力應變云圖,優(yōu)化前皮帶機架應力云圖如圖1 所示,應變云圖如圖2所示。

圖1 優(yōu)化前皮帶機架應力云圖

圖2 優(yōu)化前皮帶機架應變云圖

查《中國機械設(shè)計大典》[4]得:Q235A的屈服極限σs為235 MPa,該結(jié)構(gòu)應力安全系數(shù)取1.5,則約束應力[σ]≤σs/1.5=156.67 (MPa)。由圖1可知,這種選型在實際載荷下的最大應力為198.461 MPa,超過了該材料的約束應力,并且最大應力出現(xiàn)的位置在皮帶機架的四周,說明皮帶機架四周的橫梁初步選型不能滿足應力要求。由圖2可知,最大應變量為24.99 mm,而該結(jié)構(gòu)相應的許用撓度為18 550/800=23.19 (mm),最大變形量也超過了許用撓度,應變最大的位置也出現(xiàn)在外圍的橫梁上。由分析結(jié)果可知,必須增大皮帶機架的四周橫梁的截面尺寸才能滿足結(jié)構(gòu)的要求。

2.2 優(yōu)化過程

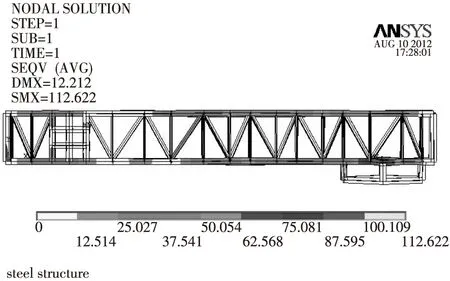

打開ANSYS建模模塊,把Sections中H型鋼的尺寸更改成250 mm×250 mm×9 mm×14 mm,將相對應的尺寸參數(shù)更改后保存,然后重新運行求解。優(yōu)化后的皮帶機架應力云圖如圖3所示,應變云圖如圖4所示。

圖3 優(yōu)化后皮帶機架應力云圖

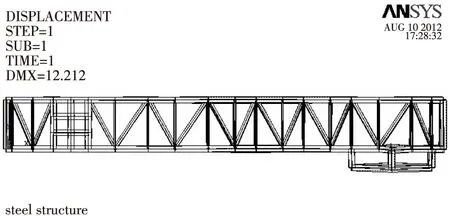

圖4 優(yōu)化后皮帶機架應變云圖

由圖3可知,這種選型在實際載荷下的最大應力為106.885 MPa,遠小于該材料的約束應力;由圖4可知,最大應變量為12.212 mm,小于該結(jié)構(gòu)相應的許用撓度,故此時結(jié)構(gòu)安全可靠。該方法僅需在ANSYS軟件中修改橫梁的截面并求解,而不需要在三維中重新建模后導入ANSYS,大大提高了工作效率及選型的準確性,值得在設(shè)計中推廣應用。

同時,也可以對材料進行優(yōu)化,即在不改變零件結(jié)構(gòu)的情況下,改變材料也可以改變相應的應力、應變結(jié)果。總之,原則就是哪些地方受力小可以適量減少其材料或改用力學性能小的材料,反之亦然。

3 結(jié)論

通過該實例可以看出,這種選型方法比傳統(tǒng)的手工計算或者先在專門的三維軟件中建模再導入分析軟件的方法方便、快捷,明顯縮短了設(shè)計開發(fā)周期,并且提高了設(shè)計效率和產(chǎn)品的安全可靠性。這種方法不僅可用在皮帶機架的選型設(shè)計上,還可為其他鋼結(jié)構(gòu)的選型設(shè)計提供參考。

參考文獻:

[1]許尚賢.機械設(shè)計中的有限元法[M].北京:高等教育出版社,1992:68-74.

[2]周寧.ANSYS機械工程應用實例[M].北京:中國水利水電出版社,2006.

[3]熊珍兵,羅會信.基于HyperMesh的有限元前處理技術(shù)[J].排灌機械,2006,24(3):35-38.

[4]王太辰.中國機械設(shè)計大典:第5卷[M].南昌:江西科學技術(shù)出版社,2002.