基于ANSYS的液壓提升架結構有限元分析

蔣磊

(中國能源建設集團江蘇省電力建設第一工程公司,南京 210001)

0 引言

燃氣輪機是火力發電廠三大特種件之一,其安裝直接關系到火力發電廠建設的成敗。安裝燃氣輪機必須滿足安全、經濟、工期短和方便施工的要求,吊裝裝置的結構必須滿足強度、剛度和穩定性的要求,否則會發生機毀人亡的重大事故[1]。隨著起重機械設備的發展,吊裝所使用的吊具及吊裝方法也趨于多元化、復雜化。利用液壓提升裝置吊裝燃氣輪機的方法安全可靠,應用范圍廣,條件適應性強,是近幾年興起的新型燃氣輪機吊裝技術[2]。

為滿足某2×400 MW機組燃氣輪機吊裝的需要,中國能源建設集團江蘇省電力建設第一工程公司設計了額定起重量為5 000 kN的液壓提升架,并委托鄭州科潤機電工程有限公司對該液壓提升架的金屬結構進行強度、剛度和穩定性[3]核算。

1 吊裝方案

1.1 吊裝前的準備工作

燃氣輪機吊裝前,應做好以下工作:主廠房頂、墻、窗全部完工,具有良好的防風條件;發電機臺板找平、找正工作完畢,并正式就位;發電機臺板擺放穩固[4];抬吊燃氣輪機專用的液壓提升架經有關部門驗收合格;提升架行車軌道上無雜物,保證行車路線專用;檢查線路及配電房線路,確保吊裝作業工作中不出現停電、斷電等情況;吊裝施工人員須持證上崗。

1.2 吊裝實施工作

將4臺GYT-200C型液壓提升裝置裝在提升架的扁擔梁上,液壓提升裝置的下錨頭用卡塊固定在扁擔梁上面中間的預留孔位置,安裝時確保液壓提升裝置垂直并保持與剛梁預留孔同心。千斤頂與底座間用螺栓固定,千斤頂上不用導向架固定,安置導向裝置[5]。根據編號在液壓泵與千斤頂之間連接油管,油管連接要相對應,連接完畢后由負責人員檢查核對,如有錯誤應及時糾正。

液壓提升架通過液壓油缸驅動,提升架運行到燃氣輪機的起吊位置,4臺液壓提升裝置進行抬吊,抬吊過程要有專職人員進行觀測,確保4個吊點的抬吊一致,并且起吊載荷相對其重心位置的中心線偏擺角度不超過4°。當燃氣輪機提升到適當高度時,停止抬吊,通過驅動液壓油缸推動提升架前進,到達燃氣輪機安裝位置時,停止運行,放下燃氣輪機并確保其在安裝位置就位。

2 液壓提升架金屬結構分析

2.1 液壓提升架結構的組成

液壓提升架金屬結構主要由千斤頂擱置框架、活動頂梁、固定頂梁、承載柱、承載底梁、大跑平衡梁和車架梁組成。液壓提升裝置放置在千斤頂擱置框架上,扁擔梁放置在活動頂梁上,活動頂梁放置在固定頂梁上。扁擔梁與活動頂梁的位置可以根據燃氣輪機起吊位置的不同來挪動。固定頂梁、承載柱、承載底梁、大跑平衡梁和車架梁組成門架結構整體,各部件通過螺栓連接,方便運輸及拆卸。液壓提升架結構如圖1所示。

2.2 計算依據及載荷施加

根據GB/T 3811—2008《起重機設計規范》[6],取載荷組合類別Ⅱ。在正常工作狀況下,考慮基本載荷與附加載荷同時作用的情況,用于結構的強度、剛度和穩定性計算;剛度計算不考慮動力效應系數。因此,結構自重系數取1.1,動載荷系數取1.1。采用許用應力法核算液壓提升架結構的強度。

基本載荷分為結構自重載荷和燃氣輪機自重載荷。附加載荷主要為風載荷,由于起吊在近乎無風狀態下進行,因此不考慮風載荷的影響。

液壓提升架結構采用Q345B材料,其安全系數和許用應力見表1。

表1 Q345B材料的安全系數和許用應力

2.3 液壓提升架結構分析

液壓提升架結構主要由3部分組成,分別是千斤頂擱置框架、活動頂梁和門架結構。千斤頂擱置框架按一次超靜定結構計算,活動頂梁按簡支梁結構計算,門架結構分為門架平面和支腿平面2個平面來計算,均按一次超靜定結構計算。提升架結構采用有限元分析軟件ANSYS進行計算。

3 液壓提升架結構的有限元分析

3.1 液壓提升架結構的有限元模型

千斤頂擱置框架的位置隨吊點的位置移動,車架梁與門架結構的承載底梁通過螺栓連接,考慮到提升架結構的受力狀況以及建模的方便性,把需要建立的提升架結構有限元模型分為4部分,如圖2所示。千斤頂擱置框架、活動頂梁與門架結構采用BEAM188單元劃分網格;車架梁實體建模,采用SOLID45單元劃分網格。4部分結構的有限元計算彼此獨立,根據結構的實際承載情況分別施加不同大小及作用點的載荷。

圖2 提升架結構有限元模型

3.2 有限元結果分析

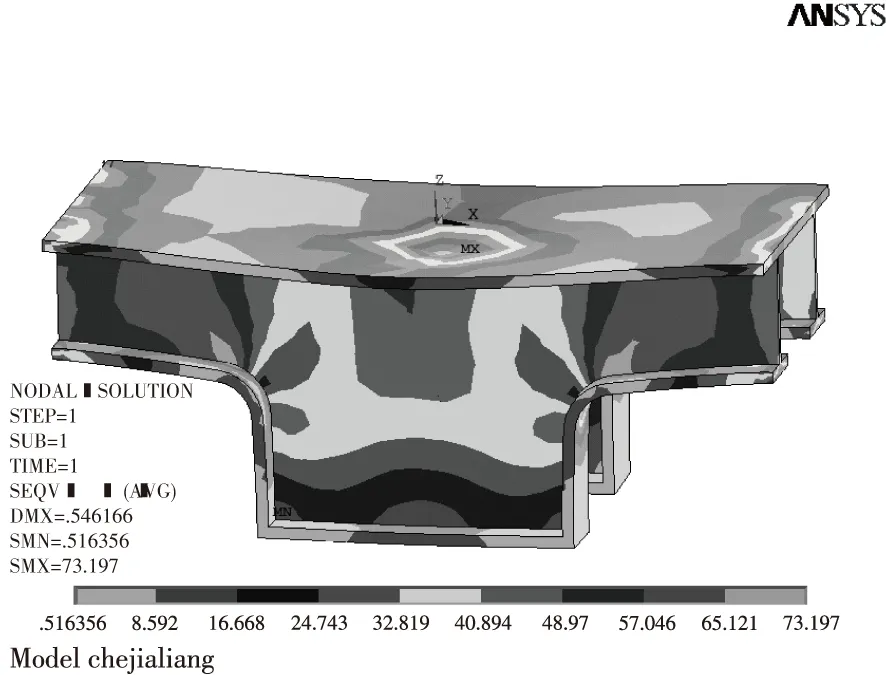

圖3~圖6為各部分結構復合應力云圖,從圖中可以看出,千斤頂擱置框架的最大復合應力為94 MPa,活動頂梁結構的最大復合應力為147 MPa,小于表1中的材料復合應力,不需要對結構進行加強。門架結構的最大復合應力為209 MPa,發生在承載柱上部結構處,主要是因為承載柱要承受2個平面的載荷,為壓彎構件,需要考慮其整體穩定性,因此需要增大承載柱的截面,增大后的承載柱截面滿足受力要求。車架梁由于腹板需要折彎處理,導致彎板處應力集中較大,由有限元計算的最大復合應力為62 MPa,小于表1中的材料復合應力,不需要對結構進行加強。各部分結構的剛度和局部穩定性計算參照GB/T 3811—2008《起重機設計規范》,經過計算全部合格,滿足結構的受力要求。

圖3 千斤頂擱置框架結構的復合應力云圖

圖4 活動頂梁架結構的復合應力云圖

圖5 門架結構的復合應力云圖

圖6 車架梁結構的復合應力云圖

4 結論

(1)由液壓提升架結構的有限元結果分析可知,結構的最大復合應力發生在承載柱處。由于承載柱承受2個平面的載荷,因此應對承載柱的截面進行加強。

(2)基于ANSYS的液壓提升架結構有限元分析,為液壓提升架結構分析提供了可靠的計算依據,對液壓提升架結構的設計提供了一種新的有限元分析方法。鑒于有限元分析軟件ANSYS的可操作性和功能的多樣性,可以參照此方法對其他形式的提升架結構進行有限元分析。

(3)火力發電廠燃氣輪機的安裝是關鍵工序,其吊裝方案要嚴謹、科學、合理,既要保證吊裝的安全性,又要考慮實用性、吊裝方便性等。通過液壓提升架吊裝燃氣輪機,不需要其他輔助設施,具有工期短、吊裝方便等優點。通過基于ANSYS軟件的有限元分析,對結構進行了強度、剛度和穩定性驗證,對結構設計的不合理處進行了改進,確保了液壓提升架結構的安全性。吊裝實踐證明,該方案簡便易行、安全、可靠。

參考文獻:

[1]莊秀忠.大型火力發電廠發電機定子吊裝方法研究[J].廣州大學學報,2002,1(2):82-87.

[2]周家讓.火力發電廠發電機定子吊裝方法探討[J].中國高新技術企業,2010(28):70-72.

[3]徐格寧.機械裝備金屬結構設計[M].2版.北京:機械工業出版社,2009.

[4]陳海志.達州電廠2×300 MW機組工程#2機發電機定子吊裝方案[J].廣東科技,2010,10(19):71-73.

[5]趙慶強.分力法與液壓提升裝置倒裝合用的方法吊裝發電機定子[J].中國新技術產品,2012(17):10-14.

[6]GB/T 3811—2008 起重機設計規范[S].