超大型筒倉系統發展分析

蘇瑞杰,郭志博

(華電鄭州機械設計研究院有限公司,鄭州 450015)

0 引言

電力系統貯煤是為了燃料供應充足,以保證電廠發電的連續性。在世界范圍內,從最初的開放式堆煤到煤廠儲煤,經歷了100多年的發展歷程,由于現代人對環境的重視,燃煤的開采、運輸和貯存要求都在逐步提升,由此倉式貯煤得到了世界范圍的認可,并且容量和工藝發展也越來越完善。我國電力系統對倉式貯煤系統的應用源于20世紀70年代,盡管筒倉優點突出,但近些年卻沒有得到大規模推廣,最根本的原因是整體投資較大。

伴隨電廠現代化的發展需求,加上燃料的獲取較以往越來越困難,許多電廠才逐漸考慮到大規模貯煤,筒倉的作用由此更能凸現出來。世界上發達國家對大容量筒倉的應用研究一直走在前列,這給我國筒倉事業的發展提供了借鑒。本文在對比國內外筒倉的發展現狀后,分別從超大型新型筒倉系統工藝布置和土建結構兩個角度出發,進行對比分析并提出下一步發展方向。

1 國內外筒倉對比引發的思考

2013年7月,中國黃驊港四期總容量為72萬t的24座直徑為40 m的筒倉群體施工完成,讓行業內人士察覺到了筒倉的發展勢態。國內外化石燃料的需求越來越大,而整體儲存量卻有限,筒倉是一種專門貯存散粒體的結構體系,不單單貯存量大,系統調度靈活,而且有利于環境保護;在電廠儲煤運煤系統中,還具有物料先進先出、燃煤氧化損失小、精確混煤的優越功能,但其發展卻一直比較緩慢。相比而言,早在2000年,日本橘灣電廠就已建起8座直徑為46 m,總儲煤量為56萬t的超大型筒倉,把大宗煤炭存儲帶進了全封閉式的存儲時代。國外超大型筒倉的容量已達到10萬t以上,而國內現存最大筒倉容量只有4萬t左右,并且伴隨著超大容量筒倉的發展,國外研發的出料設備也在逐步升級,而國內卻依然停留在傳統狀態。

為什么筒倉優點這么多,但其在國內的應用和發展卻如此緩慢呢?在了解筒倉造價的基礎上發現,直徑為30 m,儲煤量為2.5萬t的筒倉,其整體投資已接近3 800萬元,相對于傳統煤廠,筒倉投資多,施工難度大,所以才造成了發展緩慢的勢態。

2 筒倉提“容”降“造”

在筒倉造價對其發展影響較大的狀況下,如果運用現代化的手法降低工程造價,同時跟隨國外筒倉的發展形式提高總容量,勢必對筒倉在國內的發展提供有力支持。

華電鄭州機械設計研究院(以下簡稱華電機械院)前期在進行筒倉整體結構優化時,發現GB 50077—2003《鋼筋混凝土筒倉設計規范》中相關參數(如煤與倉壁的側壓力系數、貯料的內摩擦角、筒倉內外溫差和煤的容重等),對筒倉荷載計算有決定性作用,同時深倉、淺倉的區分對筒倉的整體結構受力也有不同規定,這些都會對優化筒倉結構、降低土建造價有很大影響。另外,怎樣更合理地進行工藝布置和設備選型,以減少因工藝原因造成的土建預算,更需要考慮。

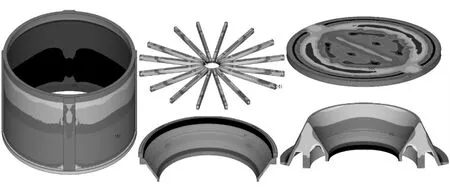

對比以往的筒倉工藝設置,并結合筒倉的給料卸料裝置,華電機械院研發的環式給料機不但設計靈巧、安全系數高,而且方便檢修,目前在國內市場上占有率較高。伴隨著超大型筒倉事業的發展,華電機械院成功研制出了針對超大型筒倉的三環式給料、卸料設備,此設備倉頂采用三環刮板式布料機,倉底采用三環嵌套環式給料機卸料,直徑可達50~65 m,筒倉總容量可達5萬~10萬t。三環刮板式布料機總出力可達3 500 t/h,有利于國內筒倉群體的發展。

3 設計優化提高性價比

對于大型及超大型筒倉結構,從工藝布置和土建兩方面入手,都可為筒倉的優化提供新思路,結合工藝布置將筒倉輸送設備做到自動化監管,是目前筒倉發展的應用方向。但如何從設計角度將筒倉結構做到最優,提高其性價比,是當前最為迫切的需要。為此,華電機械院對直徑為36 m的大型筒倉結構進行了整體結構優化設計。

3.1 技術手段

在進行優化設計時,采用國內較流行的Midas/Gen和Ansys等大型有限元軟件對結構整體進行模擬仿真,根據計算成果和規范進行實際的配筋設計。

3.2 整體計算模型及計算結果

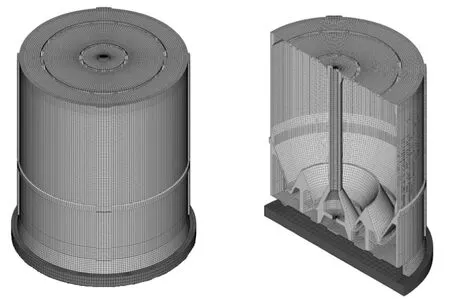

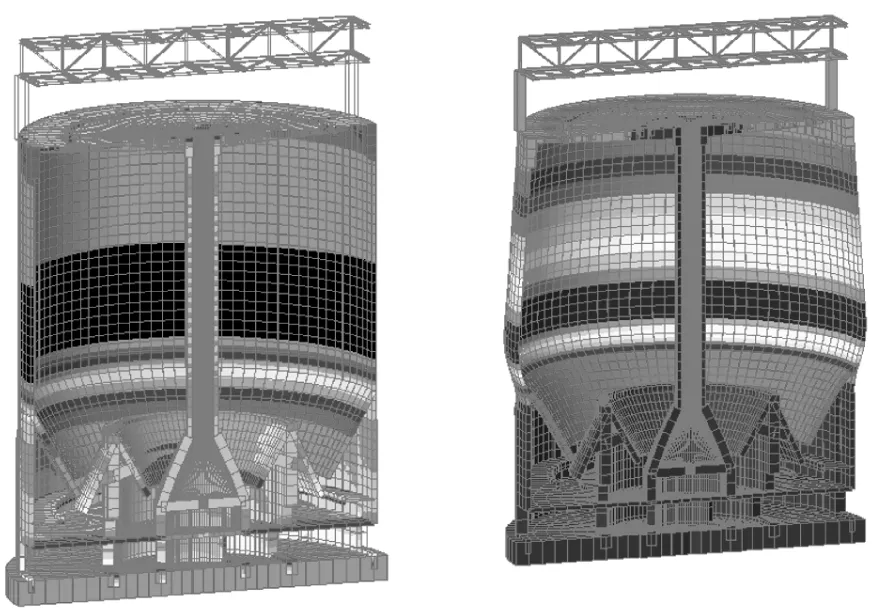

在針對典型的36 m大型筒倉結構進結構優化時,以河南萬基控股電廠36 m筒倉為工程背景,建立Midas和Ansys整體結構模型如圖1、圖2所示。

圖1 Midas整體結構模型

圖2 Ansys整體結構模型

根據規范計算荷載狀況后,分別施加到模型中,分析得出各個荷載工況及組合工況下整體受力及變形情況,在滿足規范要求的基礎上對關鍵部位進行配筋驗算,并結合以往的設計圖紙對關鍵部位進行優化布置,如筒倉側壁、底板厚度、側壁預應力布置等。36 m筒倉優化計算結果如圖3、圖4所示。

圖3 Midas計算結果關鍵部位應力及變形

圖4 Ansys計算結果中關鍵部位應力變形

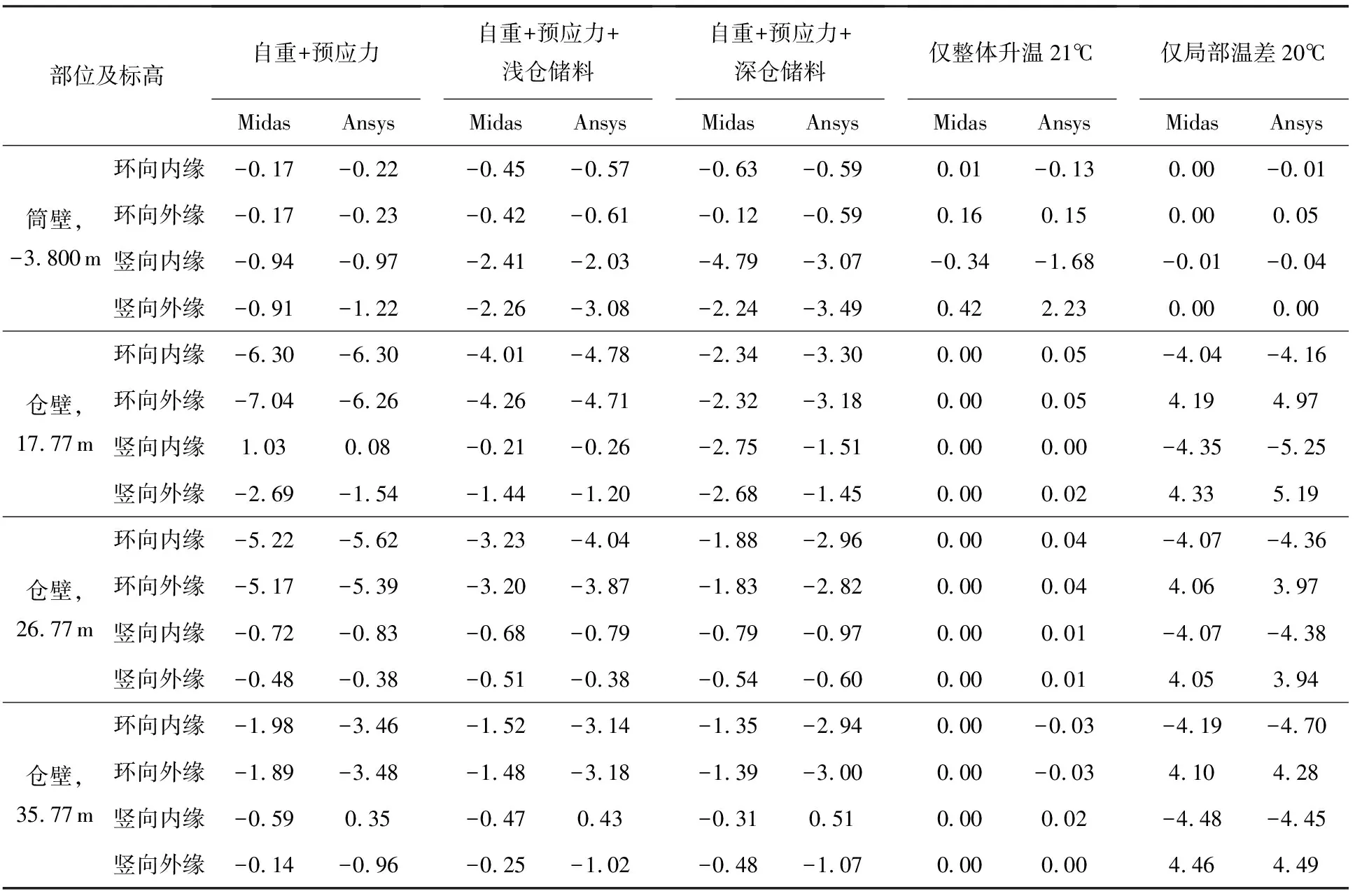

運用兩款軟件對結構進行優化設計,一方面是為了進行對比驗證,防止由計算或軟件設置所帶來的錯誤,另一方面也說明了計算結果的準確性和可靠性。在分別對比兩者關鍵部位的計算結果后發現,整體受力變形一致,其關鍵部位結果對比見表1。

表1 Midas和Ansys計算結果關鍵部位平均應力對比 MPa

3.3 優化技術成果

(1)筒壁壁厚在原有形式上減少10%,優化后的壁厚能滿足結構受力要求,變形在合理的規范要求之內。

(2)將原有基礎底板板厚減少30%,工程量降低50%,通過整體建模分析得出基礎底板在一定厚度范圍內即可滿足上部結構受力要求,而傳統底板厚度造成了一定的資源浪費。

(3)總結出筒倉內外溫差對結構的受力影響因素,根據模型中溫度設置的不同,分別模擬不同溫差下筒壁及整體的應力應變,找出了內外溫差變化對筒壁的受力影響,合理設置了筒倉不同部位的內外溫差。

(4)以往倉頂梁的截面較大,在對比不同形式的倉頂梁后,首次在筒倉頂部采用預應力混凝土形式,不但減少了工程量,降低了工程造價,倉頂受力也更為合理。

(5)側壁采用了預應力混凝土形式,并重新排布預應力筋,減少預應力筋的工程量。

經過優化后的筒倉整體結構和原有的筒倉主要部位混凝土量、預應力鋼筋用量和普通鋼筋用量均有不同程度的降低,在保證結構強度和穩定滿足規范要求的基礎上降低了整體造價。

上述筒倉結構設計優化成果將應用于華電機械院承接的河南萬基控股電廠2×36 m直徑筒倉系統總承包工程中,目前已基本完成施工圖設計,預計于2015年年初開工建設。以此工程為例,華電機械院將從不同方向對筒倉展開相關研究,從工藝和結構兩方面找出新的研究思路,為今后更大直徑筒倉的優化設計提供依據。

4 研究方向和內容

4.1 工藝角度

(1)倉內密度分布研究。倉內煤炭堆積密度是確定儲量和確定物料作用在倉體上荷載的關鍵參數,GB 50077—2003《鋼筋混凝土筒倉設計規范》規定煤的密度為0.8~1.4 t/m3,范圍較大,取值較困難,而工藝專業一般要求計算密度為1.1 ~1.4 t/m3,且一般按煤炭在筒倉內部密度一致核算,從而認為增加了“不明確荷載”。對某煤種的模擬分析表明,由于煤炭相互作用力的結果,倉內煤炭密度自下而上逐步減小,且最大密度也小于規范中所列密度。通過先進的模擬手段可以使筒倉荷載選取更精細化。

(2)物料對倉體壓力的研究。通過研究倉內密度分布,可得出物料對倉壁的壓力分布,并利用其他有限元軟件配合模擬,可直接用于結構受力計算。

4.2 土建結構角度

(1)筒倉最經濟的“徑高比”。針對容量相同,不同“徑高比”的筒倉做對比分析,可以確定最優的工程量,使工程造價最經濟,并結合工藝建立有限元模型,進一步減少材料用量。

(2)力學計算關鍵參數研究。前面提到在進行荷載計算時,相關參數的選取對結構受力性能影響很大,怎樣選取合適的力學關鍵參數對筒倉整體優化至關重要,華電機械院在此方向已結合實例開展研究,并與鄭州新力電力有限公司合作,利用其正在運行的直徑22 m筒倉進行力學關鍵參數測試,以驗證結構優化過程中的參數選擇,確保結構設計安全。通過在待執行的2×36 m筒倉項目中預埋測控元件,在大直徑筒倉上進一步開展力學關鍵參數測試和研究,為后續超大型筒倉結構設計提供參數選擇依據。

(3)不同地震狀況下筒倉受力研究。我國幅員遼闊,不同地區的抗震設防等級有很大區別,對不同地區的抗震等級進行模擬,研究地震工況下樁與筒體的共同作用,了解其整體變形情況。

(4)群倉及筒倉與土體共同作用受力研究。單個筒倉和群倉效應對周圍土體有不同影響,研究單個筒倉和群倉共同作用效應,了解整體的變形情況,也是一項十分有意義的課題。分析筒倉、樁與土體共同作用下的相互影響,能更清楚地了解筒倉對周圍建筑的影響范圍。

4.3 華電機械院總承包(EPC)工程服務體系

華電機械院通過對36m大直徑筒倉結構進行的優化研究,以及原有的成套環式給料卸料設備,專業的質量管理體系,遠程監控管理技術,完善的售后服務等,可獨立完成不同直徑筒倉的(EPC)業務,為業主節省大量時間和工程造價。

5 結束語

綜上所述,國內由于筒倉造價較高阻礙了其廣泛推廣,從工藝布置和土建結構兩方面做了相關研究,利用有限元方法對筒倉整體結構進行分析模擬,取得了一定成果,大幅度降低了工程造價。同時,在此研究成果的基礎上提出新的研究思路,期望筒倉在國內各個領域有較好的發展前景。

參考文獻:

[1]周留才.超大型筒倉的發展及其在火電廠的應用概況[J].電力建設,1999(5):43.

[2]王瑞.大型貯煤筒倉在考慮溫度應力影響下的優化設計方案[D].武漢:武漢科技大學,2009.

[3]姜東,林娜,張紅.大直徑預應力筒倉貯料荷載計算方法[J].陜西電力,2013(6):71-75.

[4]貯倉結構設計手冊編寫組.貯倉結構設計手冊[M].北京:中國建筑工業出版社,1999.

[5]韓建斌,胡健,程文光.雙環式給煤機的改進設計[J].華電技術,2010,32(11):24-25.