脫硫系統煙氣換熱器吹灰系統優化

朱晨曦

(杭州華電半山發電有限公司,杭州 310015)

0 引言

某公司#4,#5機組(135 MW,130 MW)共用1套石灰石-石膏濕法煙氣脫硫(FGD)裝置,脫硫效率為95.4%,為全套引進的國家煙氣脫硫技改示范項目,2001年3月18日投入商業運行。為防止煙囪腐蝕并控制煙氣污染物落地濃度,設有煙氣換熱器(GGH)。

1 GGH堵塞對FGD系統的影響和危害

1.1 系統能耗增加

GGH結垢后,煙氣通流面積減小,阻力增大。增壓風機必須通過增加出力來克服新增系統的阻力。以該項目為例:GGH煙氣初始壓差為0.5 kPa,堵塞后的壓差為1.0 kPa或更高,增壓風機因GGH堵塞增加電流約30 A。

1.2 吸收塔水耗增加

GGH 換熱表面垢層阻礙了原煙氣與換熱元件之間的熱量交換,隨著垢層的增厚,同等條件下,吸收塔入口煙溫呈升高趨勢,吸收塔出口煙氣中的水蒸氣攜帶量也會增多。有資料統計,對于600 MW機組,進入吸收塔的煙氣溫度每升高10 ℃,耗水量約增加10 t/h[1]。

1.3 安全性降低

GGH煙氣通流面積減小使得煙氣通流量減小,通過提高增壓風機出口壓力來增加流量,風機易進入失速區。風機在小流量高壓頭工況下運行時,極易發生風機喘振,損壞設備,嚴重時會導致葉片斷裂。風機喘振發生后,還會造成鍋爐煙道和爐膛壓力波動,引發鍋爐主燃料跳閘(MFT)和熄火事故。

1.4 排煙溫度下降,下游設施腐蝕加劇

波紋板表面所積垢層導熱系數比防腐搪瓷層導熱系數要小,垢層增厚,熱阻增大,換熱波紋板蓄熱能力變差,GGH出口凈煙氣溫度下降,會對下游煙道、擋板、煙囪等設施造成腐蝕性破壞。

1.5 系統利用率降低

GGH 發生結垢和堵塞,將危及機組和FGD安全運行。嚴重時需GGH 停機離線人工清洗,從而降低脫硫系統的利用率。

2 GGH吹灰系統優化

2.1 壓縮空氣吹灰系統優化

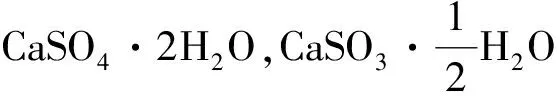

優化前的GGH壓縮空氣吹灰為直吹式,配備1臺凱撒DSD201螺桿式空氣壓縮機(以下簡稱空壓機),功率為132 kW,額定壓力為0.8 MPa,加載壓力為0.58 MPa,卸載壓力為0.74 MPa,如圖1所示。系統主要存在吹灰壓力過低、壓力不穩定、氣源帶水、吹灰效果差等問題。

圖1 優化前的GGH壓縮空氣吹灰系統

主要優化內容。

(1)新增1臺R132IU-10.0-21.0型螺桿式空壓機,與原GGH壓縮空氣吹灰空壓機并聯。新、舊空壓機出氣管與中間儲氣罐進氣管連接,為實現不同壓力等級下運行,設置止回閥和手動隔離閥。脫硫集控室可實現遠程啟、停和狀態顯示。

(2)增設1個中間儲氣罐,有效容積為15 m3,工作壓力為1.03 MPa,主要起到穩定氣源壓力和提高氣源品質的作用。優化后的系統如圖2所示。

圖2 優化后的GGH壓縮空氣吹灰系統

2.2 增設蒸汽吹灰系統

為提高GGH吹灰能力,新增蒸汽吹灰器,采用動能和動量較大的蒸汽作為吹灰介質,過熱蒸汽與壓縮空氣出口動能對比如圖3所示。由圖3可知,過熱蒸汽動能要比壓縮空氣動能明顯高出許多。

圖3 過熱蒸汽與壓縮空氣出口動能對比

采用全伸縮蒸汽吹灰器,吹灰介質為過熱蒸汽,耗汽量為3~5 t/h,蒸汽過熱度大于90 ℃(約320 ℃),吹灰工作壓力小于1.2 MPa,通過主蒸汽與疏水溫差小于25 ℃來保證吹灰蒸汽的干度。

吹灰汽源選用壓力為2.6 MPa、溫度為350 ℃的過熱蒸汽,吹灰系統設有進汽電動閥、調壓閥(節流孔板)、隔離閥、測點等。疏水系統設有電動疏水閥、隔離閥和測點,疏水接至凈煙道地溝內,提升凈煙氣溫度并疏通地溝,實現疏水零排放。

2.2.1 總體要求

吹灰器為全伸縮型,便于維護和檢修;單側吹灰,保證吹灰介質可穿透換熱元件;吹灰介質的溫度、壓力應符合搪瓷換熱元件特性;煙氣接觸部位選用特殊材料;步進行走機構均勻穩定;機電一體化自動控制。

2.2.2 選材

蒸汽吹灰器布置于GGH凈煙氣冷端,由于該區域溫度為50~55 ℃,低于露點溫度,煙氣中主要有SO2,SO3,NOx,HF,水汽,石膏液滴,煙塵等,工作環境惡劣,還含有H2SO4,H2SO3等還原性酸和氯離子、氟離子,具有極強的腐蝕性。

耐腐蝕性是選擇吹灰器材料時首先要考慮的因素,同時,凈煙氣中還存有微量二水石膏漿液和飛灰等固體物,材料的耐磨性也必須考慮。材料的綜合機械性能、焊接性能等也需要考慮。

吹灰器伸入GGH內部的吹灰管(外管)處于腐蝕煙氣中,要求材料具有極高的抗腐蝕性和抗磨性。與腐蝕煙氣接觸的部位還有正壓密封墻箱、槍管(內管),工作環境相對較好。

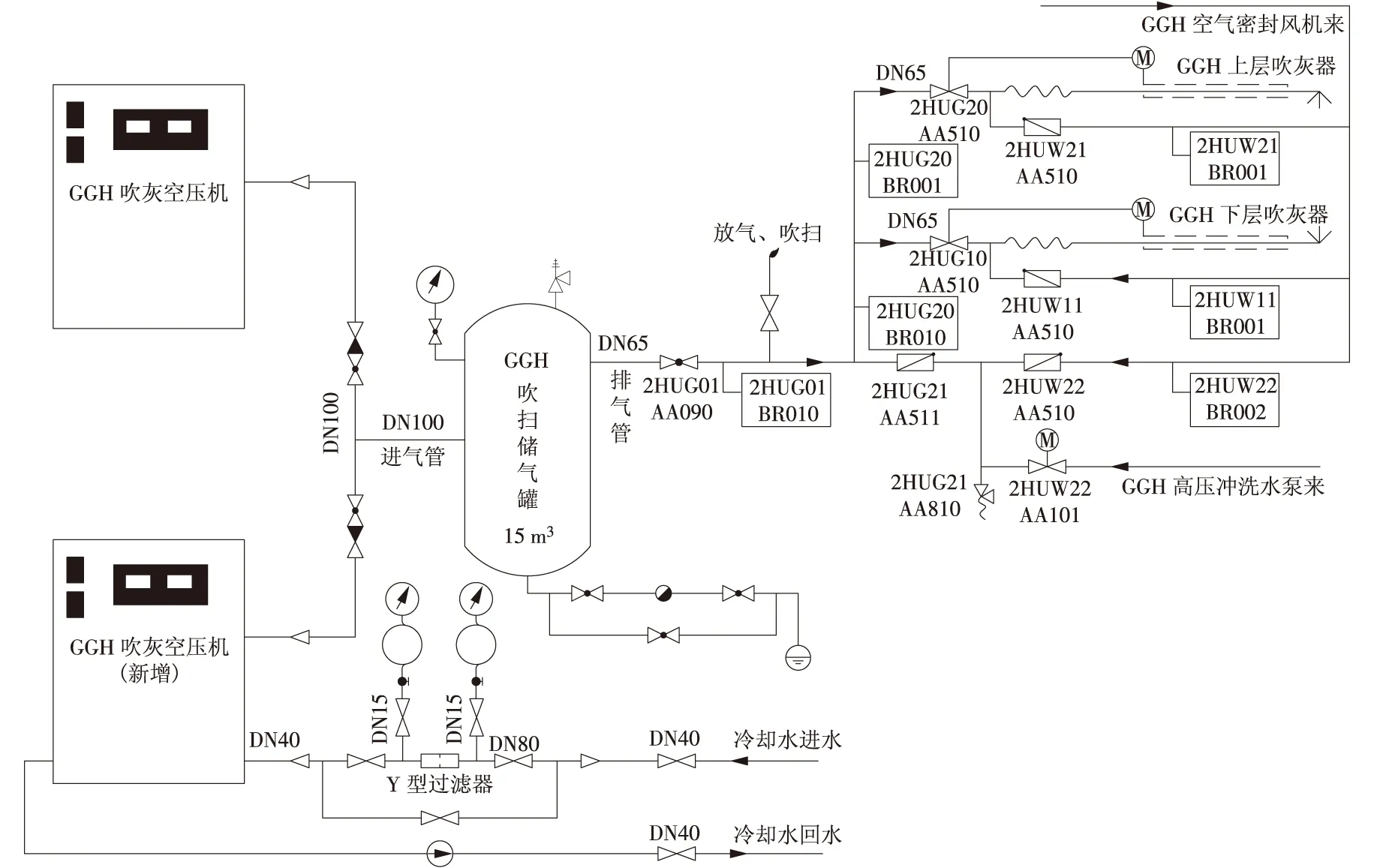

脫硫裝置中常用的耐蝕合金可分為兩大類,即鎳基耐蝕合金和高鉬的鐵-鎳基合金[2],其成分、耐腐蝕性見表1、表2。

表1 脫硫用主要耐蝕合金分類、牌號及化學成分

表2 鎳基耐蝕合金在酸性溶液中的腐蝕速率[3]

904L的機械性能要高于316L,但是其縫隙腐蝕臨界溫度接近GGH凈煙氣冷端的溫度;C-22腐蝕速率要低于C-276,機械性能和耐腐性要高于C-276,C-22合金在不提高成本的情況下增強了抗腐蝕能力,性價比尤其出色[4]。

通過綜合評定,吹灰管采用C-22鎳基耐蝕合金,(正壓)墻箱采用316L,內管采用1Cr18Ni9Ti。

2.2.3 吹灰噴嘴設計

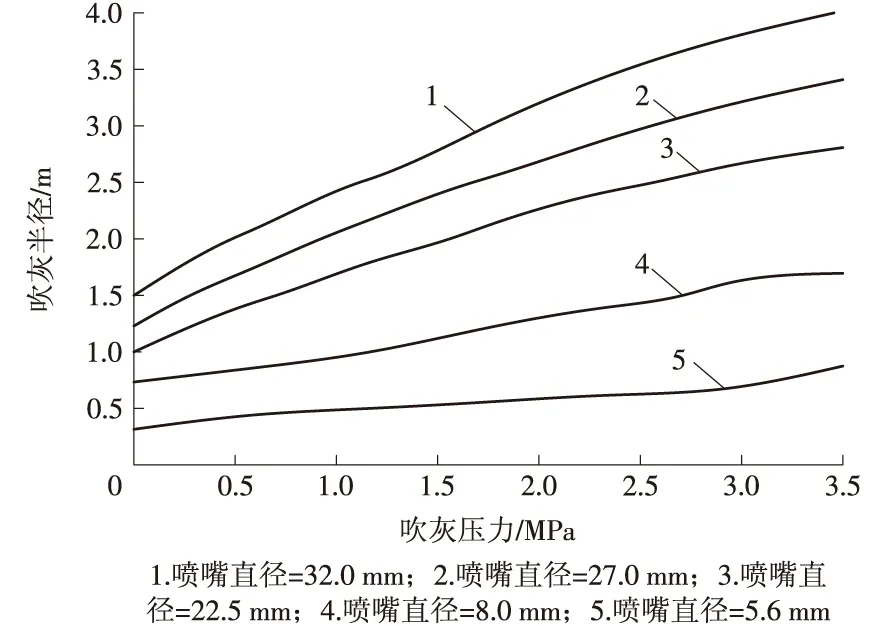

吹灰噴嘴采用文丘里結構,由圓弧形收縮段、圓筒喉部和擴散段組成。速度場變化是一個能量的衰減過程。根據GGH結構特點,吹灰距離要求大于1.2 m,吹灰時的壓力不大于1.2 MPa,吹灰半徑為2 m。依據文丘里噴嘴口徑、吹灰壓力和吹灰半徑的關系曲線(如圖4所示)進行吹灰器噴嘴喉部直徑的初選、計算和校核驗證,最終確定噴嘴喉部直徑為13.50 mm,共4個,軸向分2排布置,相鄰2個噴嘴中心距離為50 mm。

圖4 文丘里噴嘴口徑、吹灰壓力和吹灰半徑關系曲線

2.2.4 結構設計

吹灰器大梁前端與固定在GGH本體上的(正壓)墻箱相連,大梁尾部采用滑動支撐;雙齒條結構,步退吹灰;設有吹灰管(外管)和內管;行走箱由箱體、電動機齒輪箱、吹灰管填料箱組成,輸出軸的驅動齒輪與大梁上的齒條嚙合,實現行走向的軸向移動,前后設有行程開關;提升閥供汽,提升閥與行走箱之間設有開閥機構;在大梁尾部裝設密封風機,為墻箱和吹灰管提供密封和吹灰氣源。

2.2.5 自控系統設計

采用LOGO!230RC邏輯控制,模塊有8種基本功能和26種特殊功能,代替了很多定時器、繼電器、時鐘和接觸器的功能,而且隨時能夠擴展其功能。

控制分就地吹灰、遠程吹灰以及遠方手動吹灰;有強制吹灰功能,在吹灰器正常工作狀態下,不考慮溫度、壓力,可以手動開關蒸汽閥和疏水閥,使吹灰器完成吹灰過程;前進、后退超時,過流,過載,啟動失敗時報警;就地和遠方有聯鎖功能。

2.2.6 安裝

蒸汽吹灰器安裝于凈煙氣冷端,吹灰蒸汽流向與凈煙氣流向一致。為了不破壞GGH內部防腐層和結構,采用全伸縮蒸汽吹灰器,所有設備均布置在GGH外部。吹灰器槍管中心與GGH徑向密封形成10°夾角,距GGH轉子扇形板上緣450 mm。蒸汽吹灰器與GGH本體通過蒸汽吹灰器墻箱連接,接口處涂磷進行防腐處理。

2.2.7 蒸汽吹灰程控策略

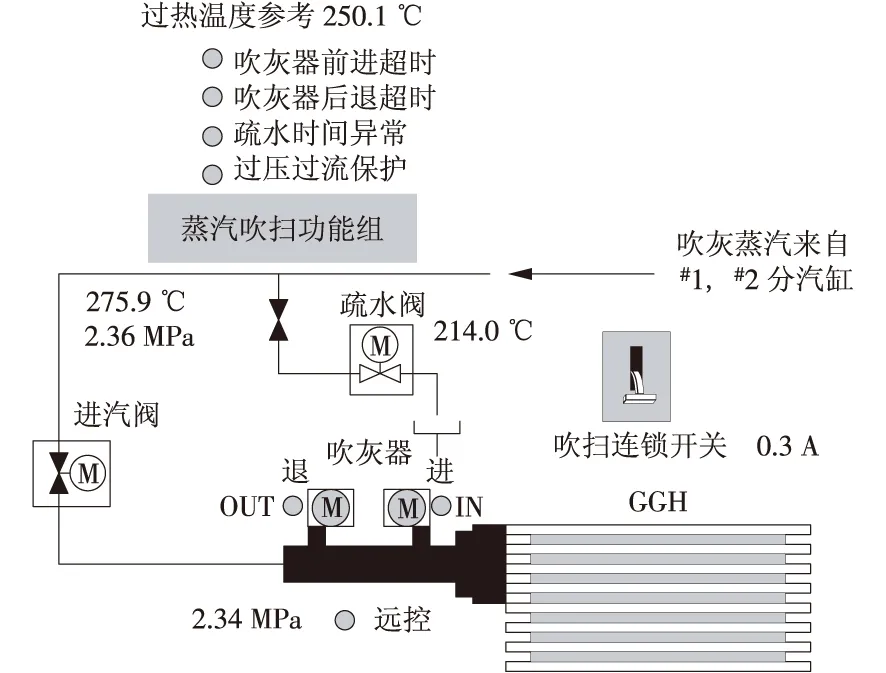

蒸汽吹灰系統設計有吹灰器、蒸汽進汽電動閥、疏水電動閥的控制,以及進汽電動閥前壓力、進汽電動閥后壓力、吹灰主汽溫度、吹灰疏水溫度等分散控制系統(DCS)I/O測點,對GGH系統畫面進行修改,如圖5所示。建立設備級聯鎖,根據蒸汽吹灰系統運行要求,設計程控投運條件及程控邏輯等。

圖5 GGH蒸汽吹灰系統

(1)程控啟動允許條件。當同時滿足7個條件(進汽電動閥壓力、溫度、無故障信號、吹灰器原位、 GGH轉速信號正常)時,允許蒸汽吹灰系統程控啟動。允許條件的設計主要是要保證蒸汽吹灰系統設備及I/O測點信號正常,且GGH處于正常運行狀態。

(2)程控啟動。啟動設計了8個蒸汽吹灰功能組啟動步序,關鍵是第3步的蒸汽參數判斷等待。

判斷條件(滿足下列任意條件):

1)主汽溫度大于閥前壓力對應的飽和蒸汽溫度+30 ℃過熱度、主汽溫度與疏水溫度偏差小于25 ℃;

2)閥后壓力大于1.0 MPa、主汽溫度大于200 ℃、主汽溫度與疏水溫度偏差小于25 ℃。

(3)程控停止。設計了二步程控停止,即停止吹灰器和關蒸汽進汽電動閥、關疏水電動閥。

(4)聯鎖保護邏輯。在GGH蒸汽吹灰系統運行過程中,設計了“吹灰器前進超時”“吹灰器后退超時”“疏水時間異常”“過壓過流保護動作”判斷及報警指示,便于操作人員對蒸汽吹灰系統運行情況進行監控。當“蒸汽吹灰器系統聯鎖”保護投入時,若報警條件滿足,結合程控運行的步序,觸發聯鎖動作。

2.3 吹灰方式優化

(1)每2 h吹灰1次改為24 h連續吹灰。

(2)直吹式改為中間穩壓緩沖式。

(3)GGH原煙氣冷、熱端各吹灰1次為1個吹灰過程,改為原煙氣熱端吹灰1次、冷端吹灰2次為1個吹灰過程。

(4)吹灰壓力由原來的0.58~0.74 MPa提高到0.80~0.95 MPa。

2.4 吹灰控制策略優化

(1)吹灰控制選擇。 通過研究壓縮空氣吹灰功能組中的空壓機控制邏輯,在控制邏輯中將原空壓機及新增空壓機設計為子級控制設備,通過新增的空壓機選擇開關,確定實際程控啟停空壓機控制對象。

(2)吹灰控制優化。2套空壓機系統設計卸載壓力不一致,當使用新增空壓機吹灰時,取消“GGH吹灰器出口壓力>MAX”信號,聯鎖停GGH壓縮空氣吹灰功能組邏輯。使用原GGH壓縮空氣吹灰空壓機時,“GGH吹灰器出口壓力>MAX”信號相關邏輯不變。

3 優化及改進成果

(1)GGH壓差抬升緩慢,長期處于低壓差區間運行,減少了人工離線水沖洗頻率并節約了生產成本。

(2)解決了GGH凈煙氣低溫端不易布置蒸汽吹灰器的難題。

(3)改善了吹灰氣源品質,提高了吹灰壓力等級和清潔能力。

(4)多介質組合吹灰,靈活調節。

(5)提高了吹灰系統安全性和可靠性。

4 進一步防堵建議

(1)換熱元件采用易沖洗大通道直通波紋板,提高自潔和疏通能力。

(2)選擇合理的FGD排煙溫度,降低換熱元件有效高度,實現吹灰介質穿透。

(3)為增強水洗效果,提高在線高壓水沖洗壓力至20 MPa以上。

(4)對除霧器進行改造,提高除霧器對霧滴的捕集能力和除霧效率。

(5)提高除塵器效率,降低FGD入口煙塵質量濃度。

(6)控制好吸收塔漿液池液位和泡沫,防止漿液“倒灌”進入GGH。

參考文獻:

[1]楊杰.濕法脫硫系統GGH結垢原因分析及對策[J].電力環境保護,2009(1):13-15.

[2]陳太根.鎳基合金在煙氣脫硫技術中的應用[J].鍋爐技術,2001(3):25-28.

[3]邢卓.Hastelloy C系列合金綜述[J].化工設備與管道,2007(2):51-58.

[4]陳恭珉.經濟的、性能優越的Ni-Cr-Mo合金[J].上海化工,2004(12):53-54.