焊接件旋轉彎曲疲勞極限性能研究

董 俊

(哈爾濱東安發動機(集團)有限公司, 哈爾濱 150066)

工程上有許多機件在服役過程中,既使交變應力低于材料的屈服強度,經過較長時間工作也會發生斷裂,所以研究材料在交變載荷作用下,金屬所承受的交變應力與壽命之間的關系來預測機件的疲勞壽命是十分重要的。本文為確定焊接件的旋轉彎曲疲勞極限,采用光滑圓柱試樣,在室溫環境下,分別對8根試樣進行了3個應力級別的試驗研究,并對試驗數據進行了分析。

1 試驗原理及試樣

1.1 試驗原理

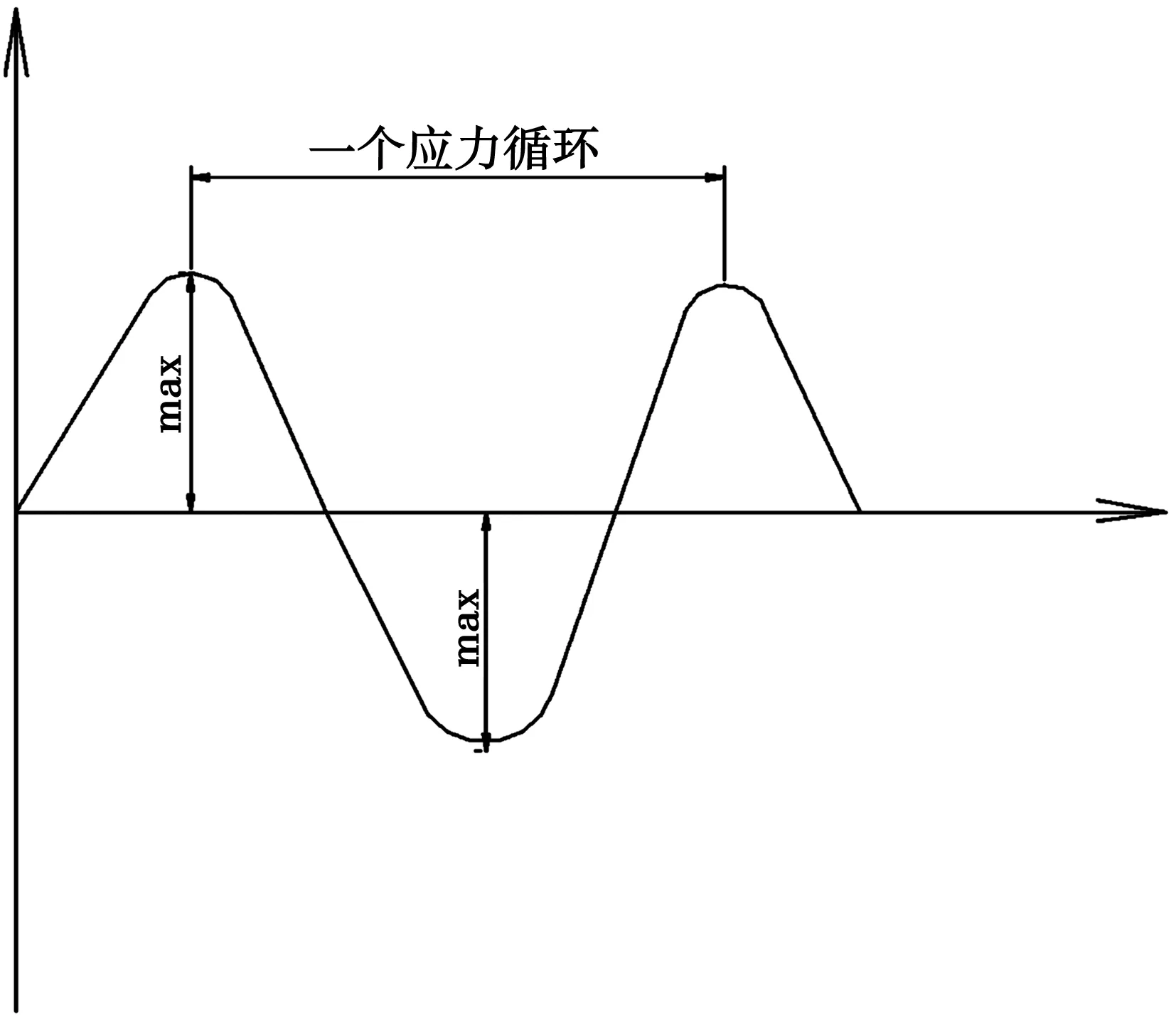

試驗時,試樣被夾緊,并隨主軸一起旋轉,負荷通過卡箍、拉桿等機件作用在試樣的兩端,因為負荷方向不變,試樣在旋轉狀態下受彎曲應力,每一點的應力都是隨試樣旋轉而做相同速度的反復變化。在試樣的工作面的全長受到均勻分布的純彎曲力矩的作用,循環應力和純彎曲力矩如圖1、圖2。

圖1 循環應力

圖2中ABCD為試樣支撐點到力作用點的距離a即為力臂。BC表示試樣工作長度L,試樣在CD長度內受等彎矩的作用,作用在試樣上的力為Q。由純彎曲應力計算公式:σ=M/W,其中M=Qa/2;W=πd3/32所以σ=16Qa/πd3

式中:M—試樣危險截面彎曲力矩,kgf·mm;W—圓柱形試樣的抗彎截面系數,mm3;d—試樣危險截面的直徑,mm;Q—施加在試樣上的總負荷,kgf。

1.2 試樣

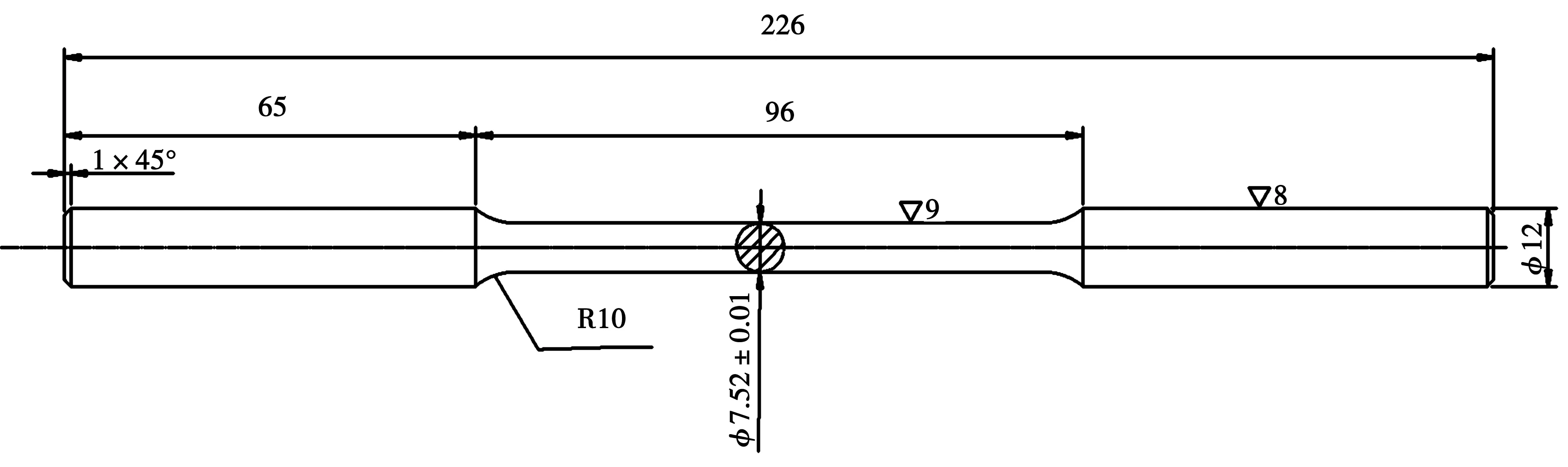

試樣類型為光滑圓形長試樣,制備試樣時不應因加工而改變試樣的疲勞性能。因為在交變載荷作用下,金屬的不均勻滑移主要集中在金屬表面,疲勞裂紋也常常產生在表面,所以試樣的表面狀態對疲勞極限影響很大,表面的劃痕、磨裂等微小而鋒利的缺口一樣引起應力集中,使疲勞極限降低。表面光潔程度越高,材料的疲勞極限越高,材料的疲勞極限越高,表面光潔程度對疲勞極限影響越顯著。因此在制備試樣時應嚴格按車削粗加工、車削精加工、磨削精加工及表面拋光等工藝加工試樣。旋轉彎曲疲勞試樣如圖3。

圖2 和純彎曲力矩

1.3 升降法試驗[1]

由于疲勞數據在低應力水平存在較大的分散性,用常規的成組試驗法很難測出疲勞極限,所以采用升降法試驗來進行試驗。

圖3 旋轉變曲疲勞光滑園柱試樣

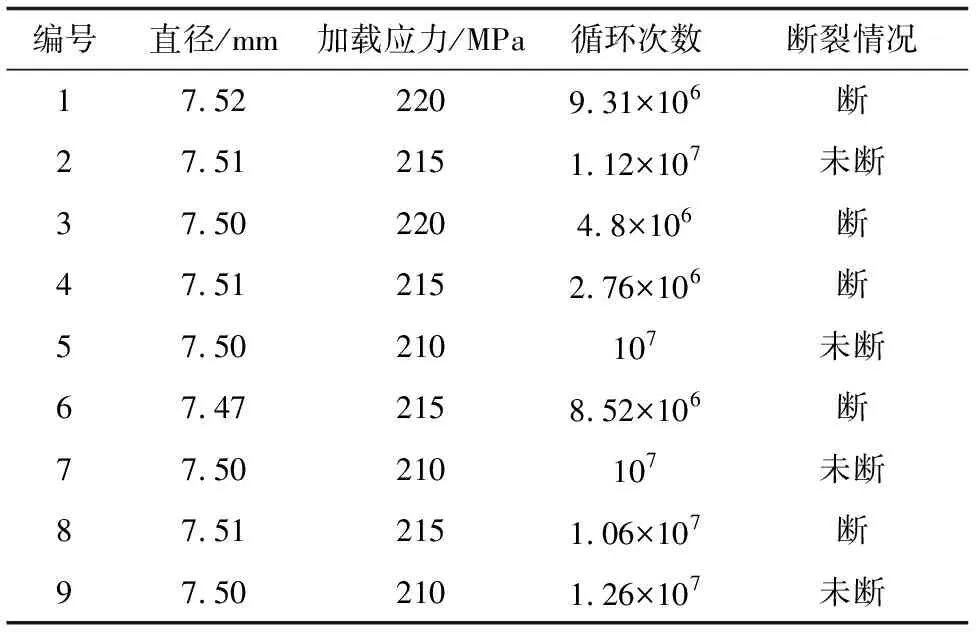

測定焊接件在長壽命區指定壽命(N0=107)下的疲勞極限。本次試驗有效試樣數量為8根;光滑試樣的應力級差選擇在預計疲勞極限的5%以內,選為5MPa;升降的應力水平為3級。

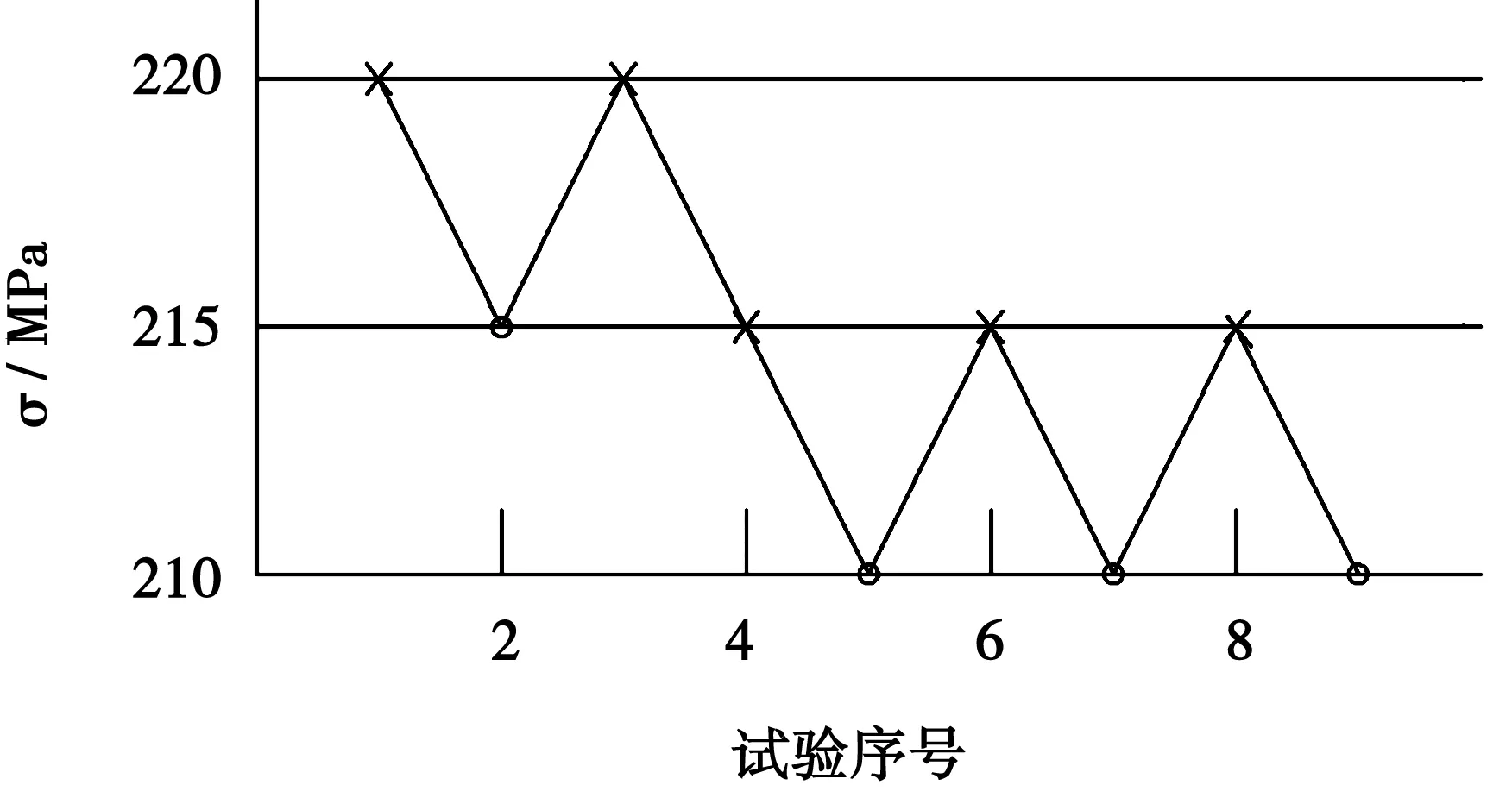

本次試驗首先選用220MPa作為預計加載應力,隨后試樣的加載應力取決于前一根試樣的試驗結果。如果試樣在到達指定疲勞壽命之前發生斷裂則稱作“破壞”(用×標記試驗點),如到達指定疲勞壽命未發生斷裂則稱作“越出”(用○標記試驗點)。根據上一根試樣的試驗結果(越出或破壞)決定下一根試樣的試驗應力水平(降低或升高),若上一根試樣在達到規定的循環次數以前破壞,則下一根試樣的試驗應力降低一個級差;反之,上一根試樣越出則下一根試樣的試驗應力增加一個級差,直到完成全部試驗。表1為試驗數據,圖4為各試樣在循環應力作用下的升降圖。

根據升降圖,最后一個有效數據點的為越出○時,它的下一個數據恰好回到第一個有效數據

表1 疲勞試驗數據

圖4 升降圖

點,此升降圖可閉合。將相鄰應力級的各數據點配成對子。配對時,從第一次出現相反結果的兩個數據點為有效數據點,即圖中第二點和第三點。圖中有效數據點共8個,恰好配成4對,如表2所示,ni,為第I個和第i+1相鄰兩極間的對子數。

表2 升降法配對子

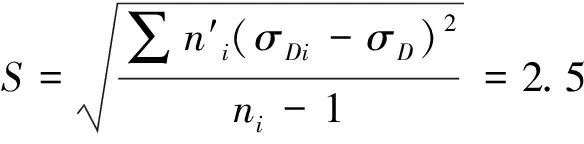

根據統計學觀點,疲勞極限定義為:“指定循環基數N0下的疲勞強度估計量”這樣,當應力σi遵循正態分布時,取子樣平均值作為母體中值估計量,疲勞極限σD應等于以ni,為權的σDi加權平均值。

(1)

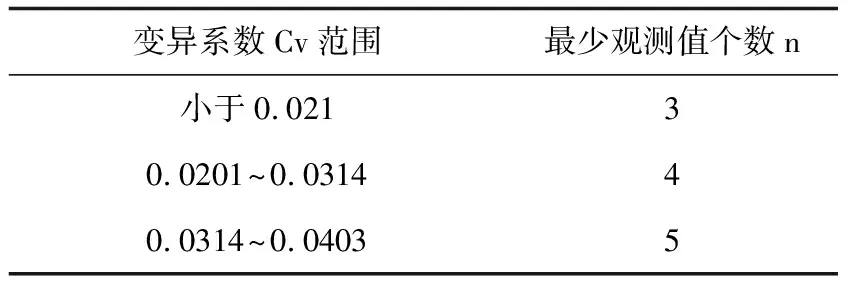

由表3可知:當觀測值為3時Cv=0.021就可以滿足置信度γ=95%的要求,本次試驗值為0.0117,小于0.021,滿足要求。

表3 若取置信度γ=95%,相對誤差δ=±5%最少觀測值個數

2 結語

焊接件的疲勞極限為213.75MPa ,來預測機件的疲勞壽命,作為設計參考數據無論從基礎理論還是實際應用都具有重大意義。

[1]金屬室溫旋轉彎曲疲勞試驗方法HB5142-1996[S].

[2]蘇彬等. 疲勞與斷裂2000[M].氣象出版社,2000.