一種盾構推進系統模擬平臺設計與研究

馮歡歡,陳饋,龔國芳,李鳳遠,王助鋒

(1.盾構及掘進技術國家重點實驗室,河南鄭州450001;2.浙江大學流體動力與機電系統國家重點實驗室,浙江杭州310027)

掘進方向的精確控制是盾構順利施工的前提,而地質條件的多變性,經常易引起盾構掘進姿態發生變化[1-2]。盾構液壓推進系統通過多組液壓缸的協調推進,來實現對盾構掘進姿態和隧道軸線的控制,其控制性能的好壞直接影響隧道成型質量,因此研究盾構液壓推進系統的控制特性是掌握盾構施工技術的必要前提[3-5]。2004 年,莊欠偉等[6]論述了盾構推進液壓缸采用分組控制的可行性,并指出可采用負載傳感控制技術以達到節能目的。2006年,孫繼亮[7]運用MATLAB工具對盾構液壓推進控制系統進行了仿真研究,得出采用分組聯合控制技術能實現對盾構掘進姿態的良好控制。同年,楊揚等人[8]引入模糊自整定PID的復合控制方法,設計了模擬盾構試驗平臺推進液壓系統,仿真結果表明其控制性能達到了模擬試驗對推進系統的要求。2008年,施虎等人[9]將壓力流量復合控制技術引入盾構液壓推進系統中,并通過仿真分析和實驗研究驗證了其可行性。研制盾構液壓推進系統實驗平臺能夠為研究盾構推進系統提供可靠的技術支撐。

1 機械結構設計

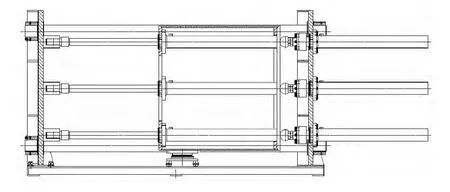

盾構推進系統模擬平臺 (圖1)中一共設有4組液壓缸,采用每組液壓缸壓力與流量分別獨立控制,可以實現對推進系統在不均勻負載條件下多缸同步控制性能進行研究。通過對各缸單獨控制,可以實現模擬盾構姿態調整過程。加載液壓缸的高壓腔壓力通過比例溢流閥調節,因此推進液壓缸的負載可以通過改變加載回路比例溢流閥的輸入信號實時調整。另外每個推進液壓缸活塞桿端裝有力傳感器,用于直接測量各個液壓缸的負載。系統主油路裝有流量傳感器,該傳感器可以實時監測泵的輸出流量,以便獲得壓力-流量特性曲線。

圖1 推進模擬單元結構示意圖

2 控制方案設計

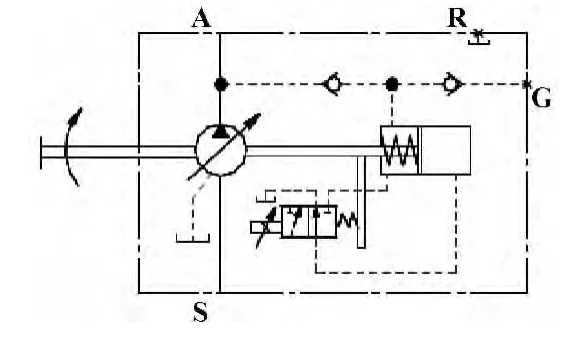

針對推進系統控制要求,采用壓力流量復合控制技術,來實現對4組液壓缸壓力與流量的單獨控制,在保證控制性能的基礎上,精簡了液壓系統。圖2給出一組推進液壓缸及負載液壓缸的液壓控制原理簡圖。

圖2 推進模擬系統單組液壓原理圖

如圖2所示,推進液壓缸20與加載液壓缸23采用對頂配置,通過調節溢流閥25來模擬推進系統外負載,推進缸通過克服負載缸所施加載荷來模擬實際盾構液壓推進系統的工作過程。推進液壓缸輸出力和推進速度有兩種控制模式:比例減壓閥模式和比例溢流閥+比例調速閥模式,可以通過兩位三通換向閥12實現兩種不同控制模式的切換,可以完成兩種典型推進系統性能對比試驗與兩種推進模式切換擾動規律試驗研究,克服了以往只能模擬單一控制模式的不足。另外,實驗平臺還能開展推進系統負載順應性實驗、不同負載及變負載條件下推進液壓缸同步協調推進實驗、盾構推進系統姿態調整實驗等。

3 液壓系統設計

推進液壓系統主要設計參數如表1所示。

表1 推進液壓系統主要設計參數表

3.1 確定推進載荷

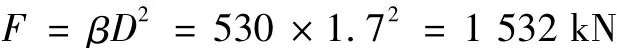

設計土壓平衡盾構機時,需要計算盾構掘進機推進力,目前采用較廣泛的是基于施工經驗的估算公式。則該盾構樣機的設計推進力為:

式中:β為根據施工經驗獲得的系數,可看作是單位面積上的等效作用力,其取值范圍取500~1 200 kN/m2;

D為該模擬盾構樣機外徑,1.7 m。

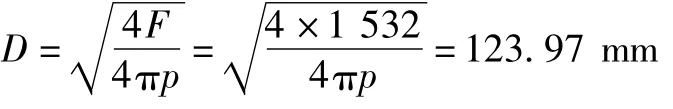

3.2 液壓缸選型設計

盾構推進系統模擬平臺采用4個推進液壓缸,取系統工作壓力為31.5 MPa,則推進液壓缸缸筒內徑為:

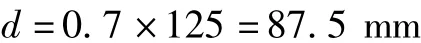

則根據液壓缸標準,將直徑圓整為125 mm。活塞桿直徑根據受力情況和工作壓力選取。因系統工作壓力p>7 MPa,則可取d=0.7D,因此:

圓整后取d=90 mm。

推進液壓缸的規格為φ125/90~1 200 mm,加載液壓缸與推進液壓缸采用同樣規格。為了進行模擬盾構姿態調整試驗,在空間共布置4個推進液壓缸。選用某廠GHF1系列高壓液壓缸,型號為GHF-125/90,該液壓缸內置位移傳感器。

3.3 液壓泵選型設計

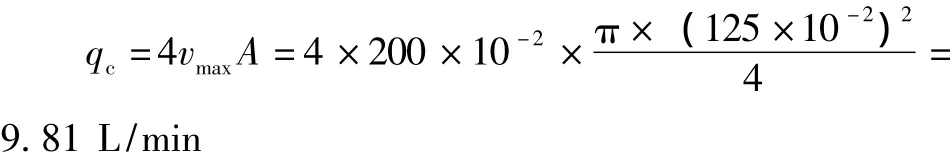

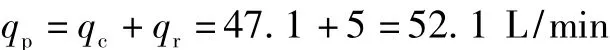

考慮系統的先進性和可擴展性,系統的最大推進速度設定為0~200 mm/min,則4個液壓缸所需最大流量為:

考慮比例溢流閥穩定工作流量為qr=1 L/min,則泵的輸出流量為:

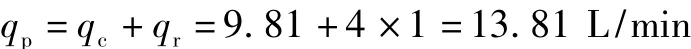

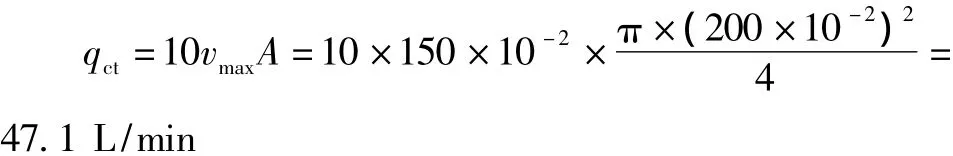

考慮到實驗臺后期功能的擴展需求 (盾構比例溢流閥、推進閥塊性能測試等),系統流量應根據盾構實際工況適當增加。實際盾構單個推進閥塊通常控制一組液壓缸,每組通常包含6~10個推進液壓缸,液壓缸直徑為200 mm偏上,即進行閥塊測試時所需的流量為:

考慮比例溢流閥穩定工作流量為qr=5 L/min,則泵的輸出流量為:

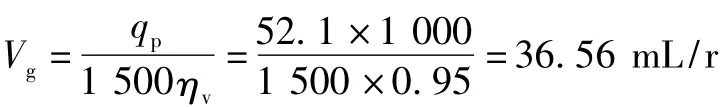

因此,為同時兼顧推進模擬實驗和后期擴展閥塊測試模塊,主油路選用變量泵,泵的排量為:

式中:ηv為泵容積效率。

根據系統的最大工作壓力和所需排量,以及系統的工作特性要求,選用某廠A7V系列電控變量泵(原理圖見圖3),型號為A7V55EP1LZFOO(帶壓力切斷,單獨訂購底板和順序閥),該系列泵的額定壓力為35 MPa,最高壓力40 MPa。

圖3 變量泵液壓原理圖

選用該變量泵的主要目的是為了滿足推進系統模擬與姿態調整試驗和閥塊測試試驗不同流量的需求。該泵除了實現壓力控制功能外,借助于負載 (如節流孔)上的壓差改變泵的流量,僅提供執行機構所需的實際流量,實現負載敏感控制。推進模擬及閥塊測試系統可實際提供最大流量為:

從而可以滿足各型號盾構推進系統閥塊測試要求。

3.4 電機選型

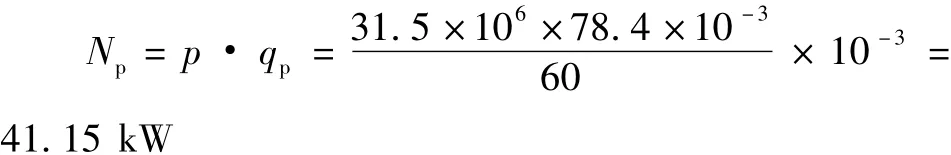

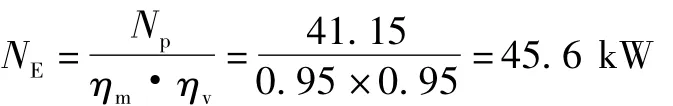

取系統正常推進時的工作壓力為p=31.5 MPa,最大輸出流量為78.4 L/min,則泵的實際輸出功率為:

電機的輸出功率為:

式中:ηm為泵的機械效率,取0.95;ηv為泵的容積效率,取0.95。

因此選用額定功率為45 kW電機,選用WEG公司三相異步電機,額定轉速為1 475 r/min,225S/M。

4 實驗驗證

按照設計方案完成了盾構推進系統模擬平臺(圖4)的制造,實驗臺控制系統使用LabVIEW2010編程語言編制,具有友好的人機操作界面,能實現對系統的實時控制,同時能對儀器的測試數據進行自動采集。

圖4 盾構推進系統模擬平臺

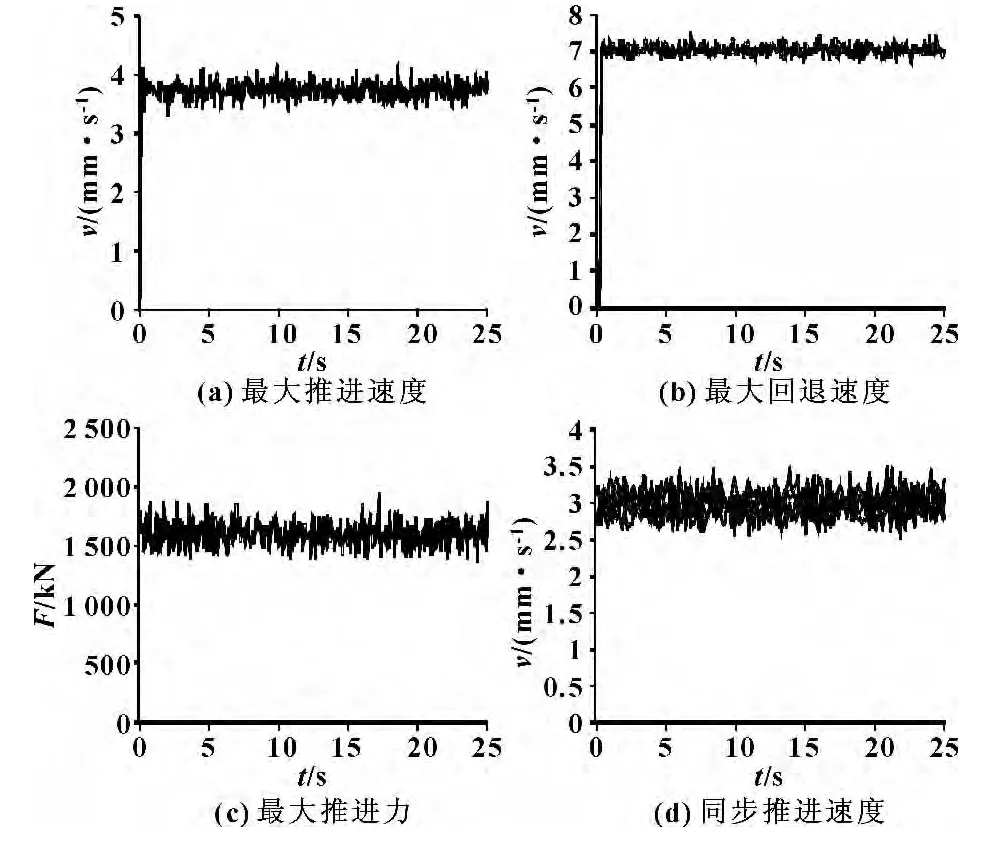

為驗證設計方案的合理性和實驗臺的控制性能,以下從最大推進速度、最大回退速度、最大推進力、液壓缸同步性能4個方面展開實驗研究,得到關系曲線如圖5所示。

圖5 實驗關系曲線

由圖5得出,盾構推進系統模擬平臺的最大推進速度、最大回退速度及最大推進力分別達到了4.7 mm/s、7.1 mm/s、1 600 kN,滿足了預期的設計要求,且系統具有良好的動態響應特性。同時,在均勻載荷作用條件下,4個液壓缸的推進速度之間存在一定的誤差,但在預期范圍內。

5 結論

設計了一種盾構推進系統模擬實驗平臺,通過實驗驗證了設計方案的正確性和實驗臺控制性能的可靠性,整體上達到了預期目標。雖然液壓缸同步推進時,各自之間的速度存在一定誤差,但通過引進PID閉環控制技術、模糊控制技術及其他先進控制策略可進一步減小速度誤差,進而提高液壓缸協調同步推進性能。

【1】陳饋,洪開榮,吳學松.盾構施工技術[M].北京:人民交通出版社,2009.

【2】侯典清,龔國芳,施虎,等.盾構推進系統突變載荷順應特性研究[J].浙江大學學報:工學版,2013(3):1-6.

【3】房猛.盾構推進機構電液控制系統的研究[D].杭州:浙江大學,2003.

【4】龔國芳,胡國良,楊華勇.盾構推進液壓系統控制分析[J].中國機械工程,2007(12):1391 -1395.

【5】馮歡歡.盾構實驗臺液壓推進系統的設計與控制理論研究[D].成都:西南交通大學,2012.

【6】莊欠偉,龔國芳,楊華勇.盾構機推進系統分析[J].液壓與氣動,2004(4):11-13.

【7】孫繼亮.盾構液壓推進系統的控制仿真研究[D].淮南:安徽理工大學,2006.

【8】楊揚,龔國芳,胡國良,等.模擬盾構試驗平臺推進電液控制系統的研究[J].液壓與氣動,2006(1):3-5.

【9】施虎,龔國芳,楊華勇.土壓平衡盾構推進電液控制系統仿真及試驗研究[J].機床與液壓,2008,36(4):42-45.