電鍍污泥的焙燒預處理及其浸出動力學

陳 嫻, 陸 金, 殷 燕, 唐雪弢, 程潔紅

(江蘇技術師范學院 化學與環境工程學院,江蘇 常州 213001)

電鍍污泥的焙燒預處理及其浸出動力學

陳 嫻, 陸 金, 殷 燕, 唐雪弢, 程潔紅

(江蘇技術師范學院 化學與環境工程學院,江蘇 常州 213001)

采用焙燒-酸浸法回收電鍍污泥中的有價金屬。研究了焙燒過程中金屬的浸出特性和遷移轉化規律,以及焙燒渣中Cu的浸出動力學。結果表明:焙燒預處理實現了污泥減量和金屬富集,同時未明顯造成金屬殘渣態的形成,保持了金屬的高浸出性。在800℃下焙燒1h后,焙燒渣中Cu的浸出率高達99%以上,其浸出動力學符合經驗動力學模型。

電鍍污泥;焙燒;金屬;浸出動力學

0 前言

隨著循環經濟的理念深入人心,以資源再生利用為目標的靜脈產業逐漸興起。電鍍污泥中含有大量的有價金屬(如Cu,Ni,Zn,Cr等),其金屬含量有時甚至超過高品位礦石的,是一種重要的二次資源[1]。實現電鍍污泥的資源化回收已經成為當前的研究熱點。

目前從電鍍污泥中回收金屬主要采用濕法,即先通過化學法或生物法浸出[2],再采用沉淀[3]、萃取[4]、電解[5]等方法分離回收目標金屬。雖然濕法的回收效率高,但電鍍污泥的含水率高[6],使得溶劑的消耗量大。熱化學處理技術能實現電鍍污泥的快速減容減量[7],其中焚燒法因設備簡單、技術成熟而得到廣泛應用。目前焚燒法主要被用于電鍍污泥的穩定化和固定化[8-9],在金屬回收領域的研究還較少。Rossini等[10]將硫酸化焙燒后的電鍍污泥直接用水浸出,Cu,Ni,Zn的浸出率分別達到50%,43%和60%。趙永超的研究發現:隨著焙燒溫度的升高,電鍍污泥中Cu和Ni的浸出率均增大;到800℃時,Cu的浸出率才開始降低[11]。作者在前期研究中發現:電鍍污泥經氧化焙燒后金屬的浸出率顯著降低,但經還原焙燒后Cu的浸出率仍能達到98%[12]。

本文采用較易操作的馬弗爐模擬焚燒爐進行電鍍污泥的焙燒實驗。研究了焙燒預處理對電鍍污泥成分和金屬浸出性的影響,并對焙燒后污泥中的目標金屬Cu的浸出動力學進行了分析。

1 實驗

1.1 實驗材料

實驗所用的電鍍污泥樣品取自常州市某電鍍廠。樣品呈淺灰色,其具體成分為:Cu 10.53%,Ni 0.018%,Zn 0.03%,Cr 0.025%,Fe 0.90%,Mg 0.92%,Ca 23.46%,Sn 7.14%。

由于所取的電鍍污泥經過了脫水和長期風干,以致水分較低、灰分較高。污泥中Cu的質量分數高達10%,以Cu作為回收目標金屬。此外,處理電鍍廢水時添加化學試劑帶入的Fe,Mg,Ca等元素的質量分數也較高。

為了消除污泥粒度分布不均勻的影響及水分對焙燒過程中熱平衡的破壞,在焙燒實驗前對污泥進行細化和干化處理。原泥經研磨后過100目篩(孔徑為0.150mm),然后置于105℃的烘箱中烘6h,充分脫除外在水分。

1.2 焙燒和酸浸實驗

稱取一定量的干污泥于敞口瓷坩堝中。將瓷坩堝置于馬弗爐內,在設定溫度下焙燒。焙燒渣放在干燥器內冷卻,備用。

取污泥或焙燒渣于錐形瓶中,按50mL/g的液固比加入濃度為1.00mol/L的硫酸溶液。將錐形瓶置于70℃的水浴鍋中以150r/min的頻率振蕩1h。取出后靜置過濾,多次沖洗浸出渣,分析浸出液中金屬的濃度。

1.3 分析方法

污泥或焙燒渣的消解方法為:取0.20g樣品,用10mL濃HCl+15mL濃HNO3+5mL HClO4的消解體系在低溫電熱板上消解。對樣品中金屬形態的分析采用BCR逐級提取法[13]。溶液中各種金屬的濃度采用ICP-AES法測定(Optima-2100-DV型,Perkin Elmer Precisely)。

2 結果與討論

2.1 焙燒對電鍍污泥成分的影響

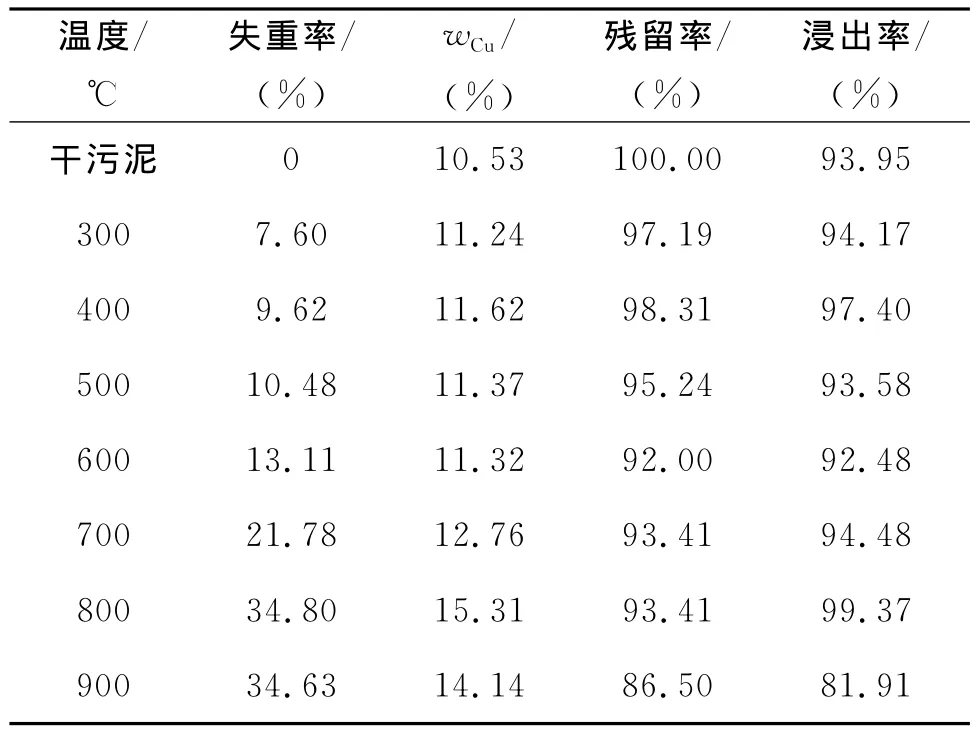

將電鍍污泥分別在不同的溫度下焙燒1h。焙燒后電鍍污泥的失重率、Cu的質量分數、Cu的殘留率和Cu的浸出率,如表1所示。

表1 焙燒溫度對電鍍污泥成分的影響

由表1可知:電鍍污泥主要失重階段在600~800℃。劉剛等[8]認為電鍍污泥的主要失重階段在120~400℃。本實驗所用的污泥揮發分較少,較低的焙燒溫度主要是去除污泥中的結合水分和揮發分,而600℃以上碳酸鹽大量分解[14]。由此推測,本實驗所用的污泥中可能含有較多的碳酸鹽。

與電鍍污泥的減量相對應的是金屬的富集。經焙燒后的污泥中Cu的質量分數增大,其隨焙燒溫度的變化趨勢與失重率的基本一致。金屬殘留率反映了焙燒過程中金屬的遷移規律。隨著焙燒溫度的升高,Cu的殘留率先緩慢降低,到900℃時才顯著降低。這是由于金屬在高溫下轉化為氣態析出,但低于800℃時Cu較穩定,殘留率在93%以上。

很多研究都認為高溫焙燒能降低金屬的浸出性,因此,高溫焙燒通常作為電鍍污泥安全處置的方法。然而,趙永超[11]發現焙燒能提高金屬的浸出性。本研究也有類似的結論。從表1中可以看出:低于800℃時,Cu的浸出率與焙燒前的相當,甚至高于焙燒前的;只有在900℃時,Cu的浸出率才明顯下降。這可能與污泥的組成有關,具體的機制有待進一步研究。由此可見,高溫焙燒的用途應根據污泥的性質而定。

綜合分析,最佳的焙燒溫度為800℃。在該溫度下,又進行了焙燒時間實驗。結果表明:焙燒30 min時,污泥的失重率和Cu的浸出率基本達到穩定。為充分焙燒,選擇焙燒溫度800℃,焙燒時間1h進行以下實驗。

2.2 焙燒對金屬浸出性及其形態的影響

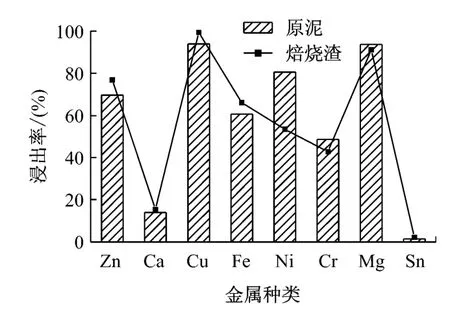

為進一步了解焙燒預處理對電鍍污泥中各主要金屬浸出性的影響,以便后續選擇合適的除雜和金屬分離方法,分別取原泥和焙燒渣進行酸浸,結果如圖1所示。

圖1 焙燒前后污泥中主要金屬的浸出性

由圖1可知:電鍍污泥經焙燒后,Ni,Cr,Mg的浸出率下降,而Zn,Ca,Cu,Fe,Sn的浸出率則有不同程度的提高。其中Cu的浸出率高達99%以上,而主要雜質Sn的浸出率仍僅為2%左右。

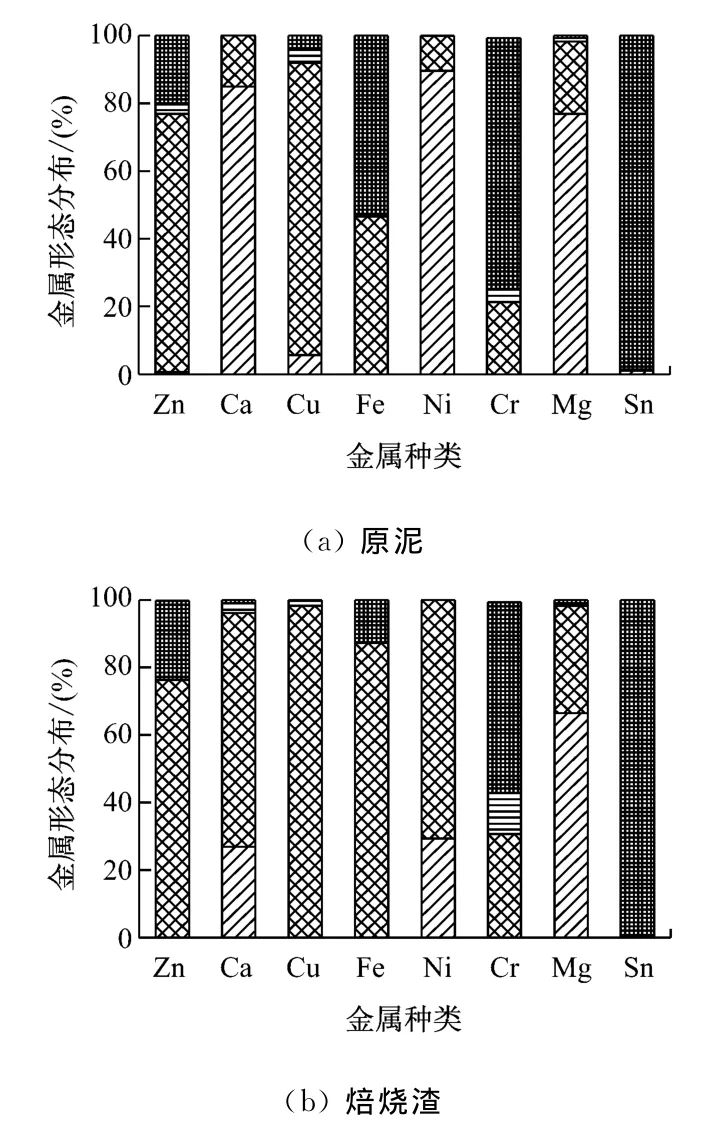

研究認為:金屬的浸出性與其形態有關[15]。因此,本文采用BCR逐級提取法分析了焙燒前后金屬的形態及其轉化規律,以探索影響金屬浸出性的內在原因。原泥和焙燒渣中金屬形態分布,見圖2。

圖2 焙燒前后污泥中主要金屬的形態分布

由圖2(a)可知:原泥中的Ca,Ni,Mg主要以酸提取態和可還原態存在;其他5種金屬存在不同比例的殘渣態,其中Sn的殘渣態比例高達98.62%,Zn,Cu,Fe,Cr除殘渣態外的主要形態為可還原態。

由圖2(b)可知:焙燒渣中除Zn,Ca,Mg,Sn的殘渣態略有增加外,Cu,Fe,Cr中殘渣態的比例出現下降。在金屬的非殘渣態中,除Mg仍以酸提取態為主外,其他金屬均主要存在于可還原態中。這是由于焙燒在空氣氣氛中進行,金屬容易向可還原態轉化。

形態分析發現:污泥經焙燒預處理后,金屬并未明顯向殘渣態轉化,甚至有的金屬反而向非殘渣態轉化。在金屬的各形態中只有殘渣態對酸穩定,不易浸出。以Cu為例,污泥經焙燒后,殘渣態的比例由原泥的4%降低至0%,而浸出率則由原泥的93.95%增加至99.37%。由此可見,金屬形態是影響其浸出性的關鍵因素。

2.3 焙燒渣中Cu的浸出動力學

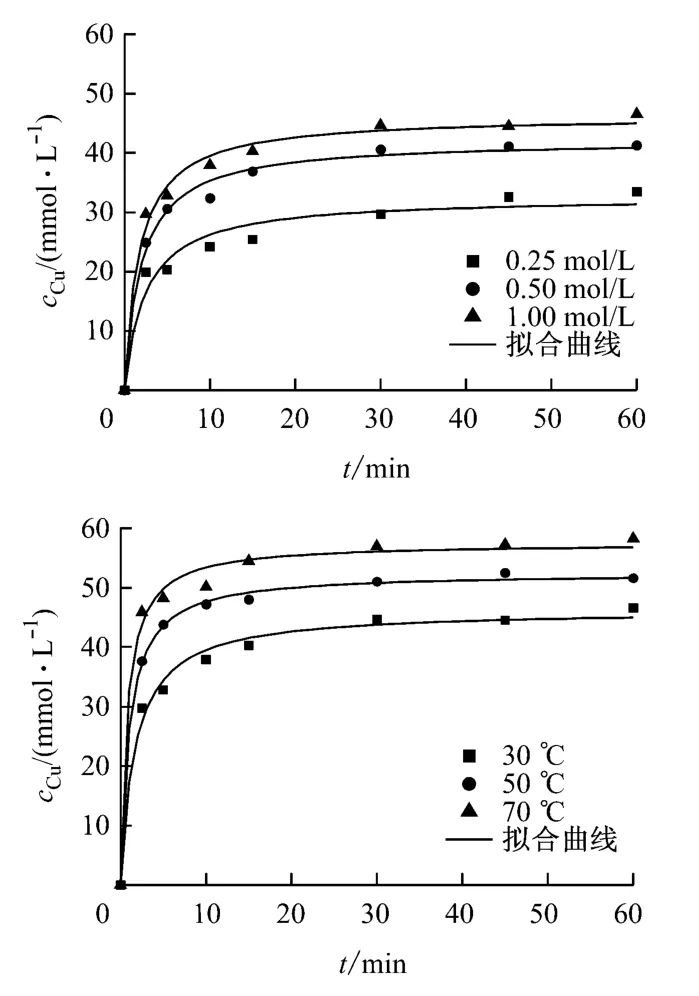

浸出動力學的研究是工程放大和操作優化的基礎。為研究硫酸濃度對焙燒渣中Cu的浸出動力學的影響,分別用0.25,0.50,1.00mol/L的硫酸溶液在30℃下浸出。浸出溫度實驗則用1.00mol/L的硫酸溶液分別在30,50,70℃下浸出。浸出液中Cu的濃度隨浸出時間的變化,如圖3所示。

圖3 不同浸出條件對Cu浸出動力學的影響

由圖3可知:隨著硫酸濃度的增加和浸出溫度的升高,Cu的浸出量增大。并且Cu的初始浸出速率極大,隨后其濃度逐漸趨向飽和值。這種浸出類型可采用以下經驗動力學模型描述[16]。

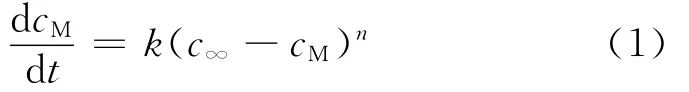

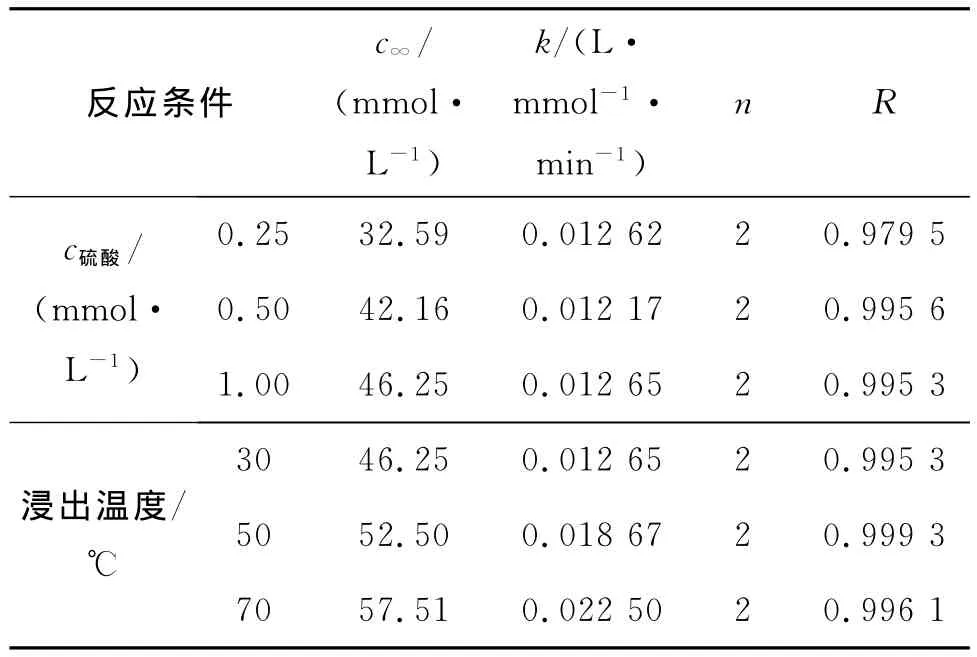

其中:cM和c∞分別為時間t時的金屬濃度和飽和濃度;k為反應速率常數;n為反應級數。

當t=0時,cM=0,從而得到:

采用以上模型方程對浸出數據進行擬合。表2列出了擬合所得的各項參數。由表2可知:二級模型能很好地擬合焙燒渣中Cu的浸出動力學數據,模型曲線與實驗數據吻合較好,相關系數R均超過97%。Cu的飽和濃度隨硫酸濃度的增加和浸出溫度的升高而增加。反應速率常數與硫酸濃度無關,維持在0.012L/(mmol·min)左右。但隨著浸出溫度的升高,反應速率常數增大。用Arrehenius公式進行擬合,得到表觀活化能為12.51kJ/mol。較低的活化能表明Cu的浸出速率受擴散過程控制[16]。

表2 Cu浸出經驗動力學參數

3 結論

(1)經焙燒預處理后,電鍍污泥得到減容減量,金屬也隨之得到富集。在800℃下焙燒1h后,污泥的失重率達到35%,Cu的質量分數從10.53%增至15.31%,Cu的殘留率為93%。并且焙燒后Cu的浸出性提高,浸出率高達99%以上。由此可見,焙燒預處理有利于后續對Cu的回收。

(2)焙燒對污泥中金屬的浸出性和形態分布的影響因金屬元素而異。經焙燒后,Ni,Cr,Mg的浸出性下降,而Zn,Ca,Cu,Fe,Sn的浸出性提高;Zn,Ca,Mg,Sn的殘渣態略有增加,而Cu,Fe,Cr的殘渣態則出現降低。金屬形態的轉化是引起其浸出性變化的重要因素。

(3)在不同的硫酸濃度(0.25~1.00mol/L)和浸出溫度(30~70℃)下,焙燒渣中Cu的浸出動力學均可用經驗動力學模型描述,符合二級反應。浸出反應的表觀活化能為12.51kJ/mol。

:

[1]SILVA J E,SOARES D,PAIVA A P,et al.Leaching behaviour of a galvanic sludge in sulphuric acid and ammoniacal media[J].Journal of Hazardous Materials,2005,121(1):195-202.

[2]BAYAT B,SARI B.Comparative evaluation of microbial and chemical leaching processes for heavy metal removal from dewatered metal plating sludge[J].Journal of Hazardous Materials,2010,174(1):763-769.

[3]JANDOVA J,STEFANOVA T, NIEMCZYKOVA R.Recovery of Cu-concentrates from waste galvanic copper sludges[J].Hydrometallurgy,2000,57(1):77-84.

[4]SILVA J E,PAIVA A P,SOARES D,et al.Solvent extraction applied to the recovery of heavy metals from galvanic sludge[J].Journal of Hazardous Materials,2005,120(1):113-118.

[5]PENG G Q,TIAN G M.Using electrode electrolytes to enhance electrokinetic removal of heavy metals from electroplating sludge[J].Engineering Journal,2010,165(2):388-394.

[6]陳永松,周少奇.電鍍污泥的基本理化特性研究[J].中國資源綜合利用,2007,25(5):2-6.

[7]陳永松,周少奇.電鍍污泥處理技術的研究進展[J].化工環保,2007,27(2):144-148.

[8]劉剛,蔣旭光,池涌,等.危險廢物電鍍污泥熱處置特性研究[J].環境科學學報,2005,25(10):1 355-1 360.

[9]CHENG N,WEI Y L,HSU L H,et al.XAS study of chromium in thermally cured mixture of clay and Crcontaining plating sludge [J].Journal of Electron Spectroscopy and Related Phenomena,2005,144(1):821-823.

[10]ROSSINI G,BERNARDES A M.Galvanic sludge metals recovery by pyrometallurgical and hydrometallurgical treatment[J].Journal of Hazardous Materials,2006,131(1):210-216.

[11]趙永超.電鍍污泥焚燒預處理研究[J].河南化工,2006,23(9):20-21.

[12]陳嫻,程潔紅,顧冬梅.還原焙燒-酸浸回收電鍍污泥中的銅[J].環境污染與防治,2011,33(6):48-51.

[13]MOSSOP K F,DAVIDSON C M.Comparison of original and modified BCR sequential extraction procedures for the fractionation of copper,iron,lead,manganese and zinc in soils and sediments[J].Analytica Chimica Acta,2003,478(1):111-118.

[14]譚中欣,嚴建華,蔣旭光,等.電鍍污泥焚燒過程中的熱分析以及重金屬的遷移規律[J].環境科學,2006,27(5):998-1 002.

[15]劉淑靜,李愛民,袁維波.溫度對污泥焚燒殘渣中重金屬形態分布及殘渣綜合毒性的影響[J].安全與環境學報,2008,8(1):43-47.

[16]LEE I H,WANG Y J,CHERN J M.Extraction kinetics of heavy metal-containing sludge[J].Journal of Hazardous Materials,2005,123(1):112-119.

Roasting Pretreatment of Electroplating Sludge and Ⅰts Leaching Kinetics

CHEN Xian, LU Jin, YⅠN Yan, TANG Xue-tao, CHENG Jie-hong

(School of Chemistry and Environmental Engineering,Jiangsu Teachers University of Technology,Changzhou 213001,China)

The valuable metals in electroplating sludge were recovered by roasting-acid leaching method.The leaching characteristics as well as the migration and transformation law of metals in roasting process and the leaching kinetics of Cu in roasting slag were studied.The results show that roasting pretreatment has realized sludge reduction and metal enrichment,no obvious metal residue state is formed,maintaining a high leachability of metals.After 1hour of roasting at 800℃,the leaching roasting rate of Cu in the slag is as high as more than 99%,and its leaching kinetics conforms to empirical kinetic model.

electroplating sludge;roasting;metals;leaching kinetics

江蘇省科技廳自然科學基金資助項目(No.BK2008547);江蘇省高校科研成果產業化推進項目(No.2011-11)

X 781.1

A

1000-4742(2014)03-0043-04

2012-12-14