蓋挖法施工技術在城市地下空間開發中的應用

浙江中成建工集團有限公司 上海 200435

蓋挖法是指在城市建筑工程中以臨時路面或結構頂板維持地面暢通,再進行下部結構施作的施工方法[1-3]。根據工程實際情況可分為以下3 種方法[4]:蓋挖順作法、蓋挖逆作法、蓋挖半逆作法。本文以上海金沙江路真北路口南一區地下空間開發工程為例,論述適用于本工程的蓋挖半逆作法施工技術。

蓋挖半逆作法是指先施工剛度較大的圍護結構,接著施工結構頂板并恢復路面后,然后向下挖土至設計標高,即先澆筑底板(其間完成各道鋼筋混凝土水平支撐),再依次向上逐層澆筑側墻、柱、樓板[5-7]。

1 應用工程概況

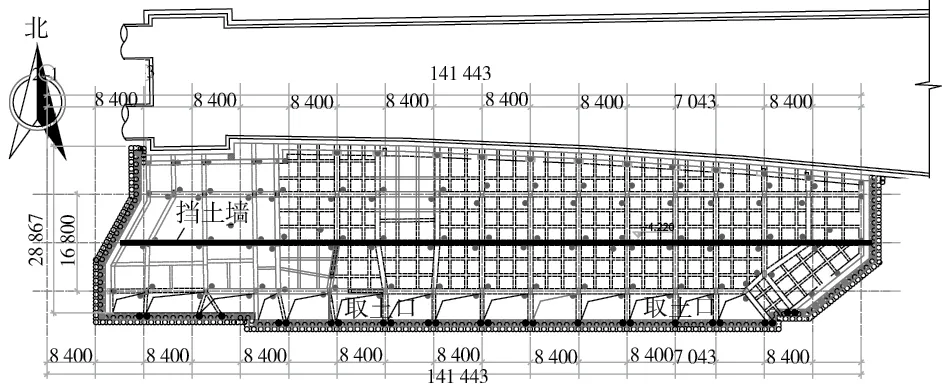

上海金沙江路真北路口地下空間開發項目南一區總建筑面積7 993 m2,為地下2 層(埋深相當于地下3 層,其頂板下沉、上覆3 m厚填土內埋眾多市政管線及路面)。頂板面標高為-4.220 m;地下1層面標高為-10.71 m,建筑面積4 718 m2;地下室底板面標高為-15.31 m,建筑面積為3 275 m2;局部深坑落深1.8 m。

南一區基坑工程全長135.0 m,基坑凈寬14.4~28.9 m。基坑南端形狀為直線段,北端與軌交真北路站南邊曲線段相接,形狀極不規則。

工程±0.00 m相當于絕對標高5.20 m,現場自然地面標高為-1.2 m,坑底標高為-16.76 m,基坑開挖深度為15.56 m。基坑安全等級為一級,環境保護等級為一級。

圖1 工程平面位置

2 采用蓋挖法的決策過程

本工程(南一區)處于真北路車站與南二區之間,它不但有車站的附屬結構,還與南區共用機房設施。2011年5月開工時軌交13號線車站站臺主體結構已完成、正在施工區間隧道,南二區正在樁基施工中,13號線計劃于2012年12月底試運行。

2.1 原道路翻交設想

將設在北一區內的北線交通道路移至已完工站臺主體結構上蓋北側,然后進行北一區施工;南線的交通道路設在南二區靠近南一區,南一區采用順挖法施工。

2.2 蓋挖法方案形成

按工程工期計劃和道路翻交設想,若南一區采用順作法施工的話,要待該區頂板完成后且達到強度要求,才能將南線翻交道路移到南一區。這與整個南二區要在2013年開業運營產生矛盾,進度上保證不了。

更重要的是軌交13號線在2012年12月底試運行時,必須保證原真北路主干道暢通。由此蓋挖半逆作法施工工藝提上了議程,即南一區上蓋結構先施工,隨即翻交市政管線和填土鋪路,在其上蓋有營運的真北路主干道情況下,進行南一區基坑的土方開挖和和地下結構施工。

2.3 蓋挖法方案優化

采用蓋挖法的施工流程:先逆作B0板→待頂板達到設計強度后→覆土回填進行道路管線及道路復位施工。南一區的地下挖土及結構施工則是利用專門設置的取土孔以及南側7 m多寬占用南二區的施工范圍,其缺點是該占用區不但車輛無法進入而且工程樁還未開始施工。

后經研究提出優化:在南一B0板上留出一條約7 m的通道,解決南一區施工車輛進出問題(臨時占用翻交后的真北路人行道及綠化區),而把南二區7 m多區域作為材料堆場。這樣,真正做到南一區、南二區、真北路車站這3 個標段各自獨立,互不影響。此方案最終經市政、交警等部門一致同意(圖2)。

3 蓋挖法基坑圍護設計方案

圍護形式:北側與真北路地鐵車站共用厚800 mm地下連續墻,深度31 m。其余三面的基坑圍護形式采用鉆孔灌注樁配合攪拌樁止水帷幕,鉆孔樁樁徑為1.1 m,樁長32 m,止水攪拌樁采用3Φ850 mm@1 200 mm,樁長24 m。基坑內共設置2 道鋼筋混凝土支撐+B0板,其中B0板的板面標高為-4.220 m,第1道支撐的面標高為-8.910 m,第2道支撐的面標高為-13.135 m(圖3、圖4、圖5)。

在B0板上設置3.6 m高的擋土墻,將B0板分成南、北2 個區域,其中擋土墻北側提供給市政公司施工金沙江路,南側為南一區的施工區域,包括7 m寬的施工便道及4.5 m寬的取土口。

基坑內沿南北向設置2 道鉆孔灌注圍護樁,將整個基坑分成3 個小基坑,由西向東分為A、C、B三個區。

4 蓋挖法施工技術

4.1 逆作B0板施工

B0板既是永久結構板也是圍護的支撐板,為格式梁板構造其側模(磚胎膜):梁、柱、墻側邊均采用厚120 mm混凝土小多孔磚墻;底模則直接坐落在混凝土墊層上。

圖3 圍護樁及頂蓋平面

圖4 坑內分隔樁及分區平面

圖5 圍護剖面

梁底采用厚150 mm的C20 mm混凝土墊層;墻及柱均落底300 mm,采用厚150 mm中粗砂墊層以滿足插筋。板底亦采用厚150 mm的C20 mm混凝土墊層;為保證板底墊層強度及挖土時有效脫離,在墊層中設置鋼筋網片及吊鉤。所有與混凝土的接觸部位均采用木夾板,以保證混凝土的飾面質量(圖6)。

圖6 B0板混凝土飾面模板現場施工

4.2 承受重載的鋼格構柱施工

B0板及其板上馬路的覆土、通行的車輛等全部質量經計算為12 t/m2,均通過B0板下的鋼立柱來承擔,其中每根鋼立柱可承受的設計荷載為390 t,可承受的極限荷載為520 t(圖7)。

由于托梁為B0板上縱橫大梁的交點,故該處鋼筋較為密集,為方便施工,同時又可保證托梁的質量,特采取將托梁底與大梁底做平。

圖7 鋼格構柱安裝施工

為保證鋼立柱與托梁混凝土的之間共同均勻受壓,在鋼立柱的上口設置了鋼壓板,并將托梁的下排鋼筋一排改為多排,以方便鋼筋均勻穿入。

4.3 土方開挖施工

本次暗挖根據支撐道數共分3 次開挖,開挖總流向為A段→C段→B段。

每個區設置2 個出土口,由坑下的5 臺小挖機由西向東(朝出土口)進行翻土。

第1、2次開挖采用300型長臂挖機,第3次開挖采用300型伸縮臂。

挖機停在施工便道的取土口邊,土方車由施工斜道倒進工地。

4.4 基坑降水施工

該基坑底板位于淤泥質黏土層及5-1粉質黏土層中。但基坑自淺層開始就分布有厚度較大的②3層砂質粉土(約8 m),既影響基坑開挖,又容易引發滑坡等安全事故。

為此,結合本基坑開挖深度和降水要求,確定設置19 口疏干井,深度設置為21 m,濾管分3 段。由于B0板上不允許開孔,故從B0板支模開始即將疏干井管割至板底,等B0板下土方開挖后再啟用降水。

4.5 通風照明

由于是地下暗挖作業,施工人員、機械相對密集,施工環境差,空氣質量也較差。因此在B0板以下進行挖土、支撐及結構施工時,分別在A、B、C三個區各安裝1 臺大功率軸流風機,將地下操作區內的廢氣排出,同時清新空氣經取土孔向地下操作區流入,形成空氣流通循環。

地下每層每區布置10盞400 W的照明燈具,每跨內前后都有1 盞,隨著地下工作面的推進,同時將上道支撐上的照明設備移至下一道支撐。

4.6 材料運輸

因本工程施工場地狹小,出土階段還要避開挖土施工,故材料運輸非常困難。材料堆場僅利用基坑南側寬約7 m的施工便道,由于該條便道車輛無法進入,材料進場只能靠吊車二次駁運。現場材料的水平及垂直運輸主要依靠250 kN汽車吊由取土口垂直運輸至基坑內,再通過人工水平搬運。

4.7 施工優化

原分區施工流程如下:兩端的A區、B區先施工至結構完成→再開始中間C區挖土及結構施工。考慮到進度需要,經設計同意優化為:同時流水施工第1道支撐→ A區、C區同時施工至底板完成→B區開始第2道支撐及挖土施工→A區、C區地下結構施工→B區地下結構施工,加快了施工進度。

原設計在自然地坪與B0板間設置1 道鋼支撐,以減少圍護樁的懸臂高度;在B0板與第1道支撐、第1與第2道支撐間再設置了1 道鋼支撐,以增加鋼立柱的側向剛度。后在實施過程中采用信息化施工,通過樁土側向位移及鋼立柱的軸力實測結果,確認可以取消最上1 道及最下1 道型鋼水平支撐,為業主節約了成本。

5 結語

從工程的實施效果來看,采用蓋挖半逆作法后至2012年春節前完成A區、C區大底板,B區完成了第1道支撐施工。2012年春節后A、C區拆支撐進行地下結構施工,B區挖土準備第2道支撐施工。以上進度節點完全符合與業主達成的進度,后續進度也符合地鐵附屬結構的總進度節點目標。

本工程實施過程中應用了信息化以指導施工,周邊環境監測共布設127 個監測點,圍護結構監測共布設20 個變形監測點,支撐軸力布設27 個變形監測點,立柱隆沉布設30 個變形監測點。

從監測結果可知,采用蓋挖半逆作法,除局部數據超過報警值外,其余圍護結構技術指標等均符合設計要求。超出區域也在可控范圍內,說明本工程選擇此圍護體系是成功的。