曲線盾構隧道內大直徑內襯鋼管的安裝及外包混凝土施工技術

廣東省基礎工程公司 廣州 510620

1 工程概況

廣州市西江引水輸水管線小塘立交段工程,全長約3.26 km,呈曲線狀。盾構段長約2.42 km,需要安裝DN4 800 mm內襯鋼管;明挖段長約840 m,敷設2DN3 600 mm PCCP管,設盾構井3 個。工程總造價約為2.7 億元。

本文介紹了在外徑6.0 m、內徑5.4 m曲線盾構隧道內安裝DN4 800 mm大直徑內襯鋼管,并澆筑內襯鋼管外包混凝土的主要施工技術和措施,研制了專用的臺車裝置,提出并實施了多項先進的施工技術和措施,在國內可查閱資料中尚無先例可循,對同類工程的施工具有一定的參考價值。

2 大直徑內襯鋼管截面形式

盾構隧道結構采用預制鋼筋混凝土管片,外徑6.0 m,內徑5.4 m。盾構隧道完成后于管片隧道內鋪設DN4 800 mm內襯鋼管,壁厚20 mm,材質為Q235-C,每延米重2.38 t。

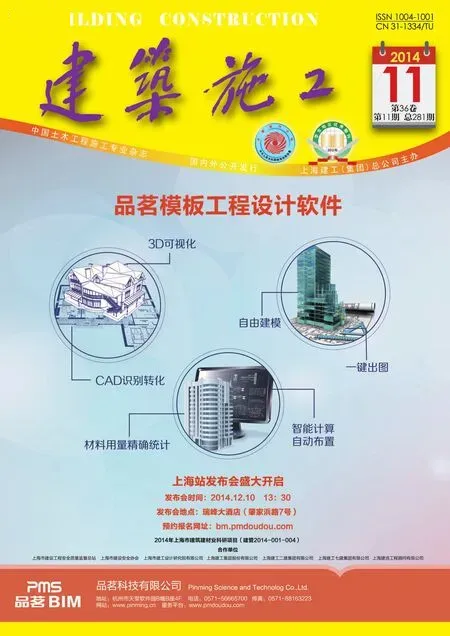

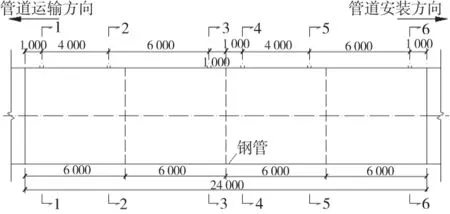

內襯鋼管與盾構管片間隙填充C20自密實混凝土以保證內襯鋼管在管片內不移動。根據設計藍圖,鋼管內襯隧道斷面如圖1所示,從外往里分別為:盾構管片→上部240°范圍薄層聚乙烯閉孔泡沫板→上部240°均布5 根與隧道通長的DN50 mm排水花管→自密實混凝土→DN4 800 mm×20 mm內襯鋼管。

圖1 隧洞內襯鋼管斷面示意

根據建模計算分析,上部240°范圍薄層聚乙烯閉孔泡沫板可以有效地降低外圍盾構隧道管片應力,從而避免管片開裂。

3 盾構隧道內安裝大直徑內襯鋼管施工需要解決的主要技術難題

(a)盾構隧道內徑5.4 m,隧道內安裝Φ4 800 mm內襯鋼管,管壁20 mm,大直徑薄壁鋼管在三維曲線的隧道內運輸、對接、焊接施工難道大,在國內可查閱資料中尚無先例可循。

(b)盾構隧道與鋼管內襯之間的平均間隙僅280 mm,設計采用混凝土填充。由于需要填充的部分為一密閉圓環間隙,填充混凝土施工的難道很大。

4 大直徑內襯鋼管制作

DN4 800 mm內襯鋼管規格為單節長6.0 m,選用3.0 m的板材,由專業工廠加工制作。

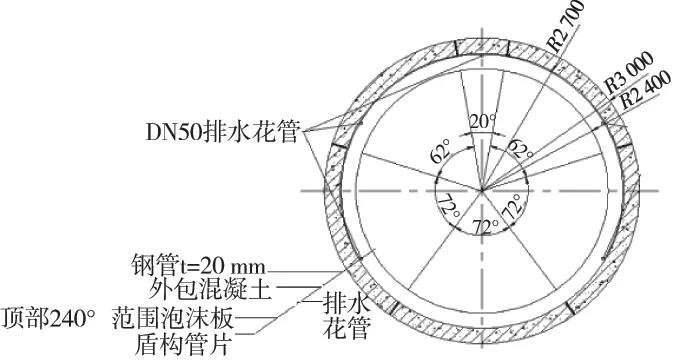

內襯鋼管的內支撐采用內法蘭+傘形槽鋼的內支撐形式,如圖2、圖3所示。該支撐形式試驗中橢圓度為10 mm,在管口縮進250 mm進行安裝,滿足鋼管對接和焊接的要求,采用法蘭管的內支撐形式,能有效控制鋼管在公路運輸過程中的變形量。

圖2 鋼管真圓保持支撐平面示意

圖3 鋼管真圓保持支撐立面示意

5 大直徑內襯鋼管在曲線盾構隧道內水平運輸技術

大直徑內襯鋼管在曲線盾構隧道內的運輸、鋪設,國內尚無先例。內襯鋼管的運輸主要集中在氣囊運輸方法與臺車運輸方法之間進行選擇,經過比較和試驗摸索,選用臺車運輸方法,并自行研制該裝置,主要技術要求o為:

(a)在隧道內鋪設22 kg/m的輕軌,底部澆筑混凝土,采用自行研制的托架式隧道管道運輸安裝車承托鋼管,以盾構施工所用電瓶車作為動力,電瓶車與臺車采用連桿固定連接,進行隧洞內運輸安裝。

(b)運輸臺車車輪組設計要求:由于采用電瓶車作為動力,輪組參照火車車輪,內側車輪轂的形式進行重新加工而成。

(c)臺車上設置龍門支撐架,如圖4所示,并通過液壓油缸調整成水平。

圖4 龍門支撐架示意

臺車實現的功能有:

(a)支腿帶液壓裝置(每個支腿都配1 個獨立的液壓油缸),用以調整各支腿高度,可靈活地實現始發井內穿管和隧道內已安裝鋼管的爬管動作;臺車馱運鋼管后,通過控制電瓶車,實現鋼管的水平平移動作,以便調整鋼管的水平對接微調。

(b)通過在臺車凹槽上安裝的液壓油缸和轉臺輪組裝置,一方面可頂升、支承鋼管,實現馱運,且可通過調節2 組液壓油缸的高度實現裝配間隙的調節;另一方面可對鋼管進行旋轉,在曲線段鋼管對接時使得鋼管斜口對正。

6 大直徑內襯鋼管對接安裝技術[1-3]

鋼管出廠時單節長度為6.0 m ,為加快施工進度,先在井口將2 節6.0 m鋼管在轉臺上焊接成12.0 m,再用臺車運進隧道。鋼管的排版按照每段12.0 m進行,在轉彎段,采用雙向楔形的方式根據不同情況段設定相應楔形量。

鋼管從始發井往接收井方向運送,從接收井開始鋪設,往始發井方向推進,形成鋼管鋪設的流水作業。

鋼管鋪設的步驟:每節6.0 m鋼管吊入始發井內→2 節鋼管在轉臺上對接成12.0 m→12.0 m鋼管通過臺車運入隧道。

內襯鋼管的對接由臺車輔助,結合千斤頂、限位板進行。臺車進入后,利用管道上在工廠制作時留設的4 個準線點和頂部注漿孔(12點位置)進行對中,利用臺車上安裝的轉臺輪組轉動鋼管,調整位置。采用耐磨的復合橡膠材料作內襯鋼管運輸的墊板,復合材料纏繞固定在臺車輪組上,此材料摩擦系數非常小,非常耐磨,只需要較小的力就可以使鋼管轉動,便于對中。

隧洞內焊接采用林肯專用打底焊機和大西洋CHE506 3.2 mm(焊條)對鋼管接頭作打底焊接,雙機對稱同時施焊,填充焊采用時代焊接和E501T-1 Φ1.2 mm保護焊絲作過渡填充及蓋面,并輔以下措施:

(a)研制專用焊接平臺。由于焊接管內徑4 800 mm,內環縫需要全位置焊接,需研制一種管內專用焊接平臺,平臺可以在管面上滑行,方便移位。同時搭建必要的遮篷,阻擋上層的溶水滴落下方管道,影響下方位的焊接。

(b)有效通風措施。在始發井設置2 臺Φ800 mm的軸流風機在隧道內往2 個接收井送風,同時在工作面范圍內設置Φ300 mm的便攜螺旋式通風機(送風量為65 m3/min,風壓達到370 Pa),以及放置Φ500 mm抽風機,能有效改善工作面作業環境,保證空氣質量。

為保證氣保焊的質量,通風采用設置上風口擋板,以保證氣保焊工作面達到規范中CO2保護焊的空氣流速,滿足焊接的要求。另一方面,為保證隧道內的空氣質量指標,在工作面內放置鳥籠,通過觀察鳥籠的狀態對隧道內的空氣質量進行判斷。

所有焊縫均須通過超聲波檢測合格,井口焊縫的10%須通過X光拍片檢測合格。

7 大直徑內襯鋼管外包混凝土施工技術

采用自密實混凝土,以提高混凝土的流動性、高抗離析性、高填充性和良好的鋼筋間隙通過性為出發點,對低強度自密實混凝土進行研配,選擇合理的原材料、適當的用水量與外加劑摻量, 使高流動性和高抗離析性達到最佳平衡狀態。它的特征是具有良好的力學性能和耐久性能,施工方便, 防止因振搗不善出現的結構離析與質量事故。

通過試驗驗證,混凝土強度C20,展開度600 mm,初凝時間8 h,終凝時間10 h。水泥用量260 kg,粉煤灰150 kg,減水劑采用QD強達聚羧酸,摻量為4.5%。

混凝土澆筑方法及措施:

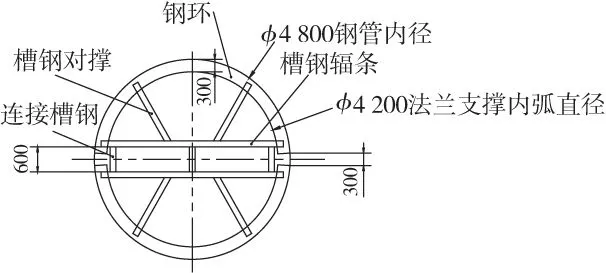

(a)分倉分層澆注混凝土。分倉長度24~36 m,分3層澆注混凝土,避免鋼管上浮;采用快易收口網作分倉澆注模板,免除接縫鑿毛,且便于混凝土澆注過程中的排氣(圖5)。

圖5 混凝土澆筑分層施工示意

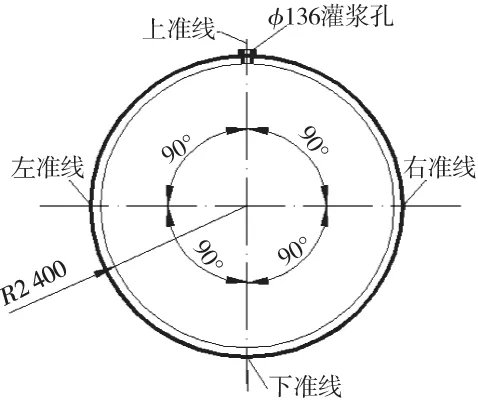

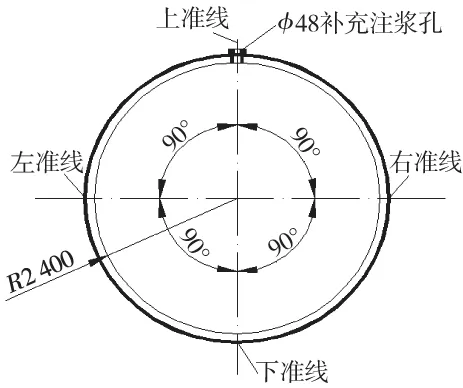

(b)混凝土灌漿孔的布置。在每24 m鋼管頂部布置3 個Φ136 mm的混凝土灌漿孔(2、3、5斷面),在3 點和9 點的腰部位置共布置4 個Φ136 mm的混凝土灌漿孔(2、5斷面);在鋼管頂部布置3 個Φ48 mm的觀察孔(1、4、6斷面),用于觀察混凝土泵送的情況,同時兼顧排氣孔和后期注漿的功能。灌漿孔、注漿孔的位置均考慮避開縱向焊縫和十字焊縫(圖6~圖9)。

圖6 混凝土灌漿孔/排氣孔布置縱剖面示意

圖7 頂部和兩側混凝土灌漿孔布置斷面(2、5斷面)

圖8 頂部混凝土灌漿孔布置斷面(3斷面)

圖9 注漿孔布置斷面(1、4、6斷面)

(c)混凝土采用90 kW輸送泵澆注。從接收井往始發井方向逐倉、逐層澆注。當混凝土輸送管超過750 m后,泵送較為困難,在鋼管鋪設完成后改為從始發井泵送。

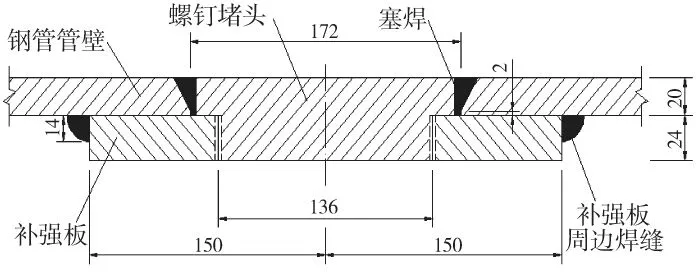

(d)混凝土灌漿孔的封堵:所有抽芯孔和鉆孔均應采用不低于原注漿混凝土強度的砂漿或水泥漿填塞密實;灌漿孔封孔應采用與內襯鋼管母材一致或相近的材料進行封焊,封頭擰緊后對封頭與鋼管縫隙進行塞焊焊接,焊縫質量等級按I級焊縫控制;焊接完成后對焊縫采用UT探傷進行檢測,檢驗等級為B級;封孔前清除灌漿孔中雜物擰緊封頭,烤干預留焊縫坡口,以補強板作外層墊板,塞焊灌漿孔并磨平。灌漿孔封孔施工如圖10所示。

圖10 灌漿孔封孔示意

(e)混凝土澆注效果檢查: 脫空區域的檢查,灌漿結束3~7 d后用錘擊法進行灌漿質量檢查,其脫空范圍和程度應滿足設計要求,不合格的部位進行補灌直到滿足設計要求為止;補充灌漿施工,利用頂部上準線位置的Φ48 mm注漿孔,補充灌漿施工前可進行通風壓水,通風壓水工作是對灌漿施工的模擬,以摸清各灌漿孔及各脫空區域相互串通情況,根據壓水記錄還可以初步估算灌漿工程量,為下一步灌漿施工提供幫助。

(f)自密實混凝土質量和密實度檢測。在混凝土泵送及二次灌漿完成后,按要求進行抽芯檢查。

8 結語

本工程通過自行研制一種用于隧道或涵洞內管道運輸、安裝、拆卸的臺車裝置,成功應用于長2.42 km、外徑6.0 m、內徑5.4 m曲線盾構隧道內安裝DN4 800 mm大直徑內襯鋼管,完成內襯鋼管的運載、調節和對接功能,實現了曲線隧道內大直徑鋼管的快速安裝;提出并實施了一種盾構隧道內鋼管內襯外包混凝土的澆筑方法,較好地控制混凝土的質量,縮短填充混凝土的施工工期;解決了國內首例間隙如此小的大直徑內襯鋼管在曲線隧道內進行運輸、對接、固定、焊接以及內襯鋼管外包混凝土澆筑等施工技術難題。經檢測,內襯鋼管安裝定位準確、焊縫質量優良,外包混凝土填充密實,均達到設計和有關規范的要求,對同類工程的施工具有一定的參考價值。