旋風分離器流場結構模擬研究

韓夢媛(中石化石油工程設計有限公司 山東 東營 257026)

引言

旋風分離器是一種以離心分離技術作為關鍵技術的高效分離設備,在石油、化工行業的氣固、氣液分離領域應用廣泛[1-4]。分散相固體顆粒和液滴隨氣流切向進入分離器產生高速旋轉,由于密度差異,分散相會脫離原有的運行軌道被甩向分離器邊壁產生分離。分離器內流場是一種高度復雜的三維非定常的不規則流場,數學上很難進行解析描述,CFD方法近十幾年來在旋流器的流場研究中發展迅速,本文將基于文獻[5]提出的旋流分離器流場模擬優化方法,對柱—錐旋風分離器流場進行分析,旨在對分離器流場進行深入認識,指導進行旋風分離器流動分離機理研究。

一、幾何模型與計算策略

1.分離器模型

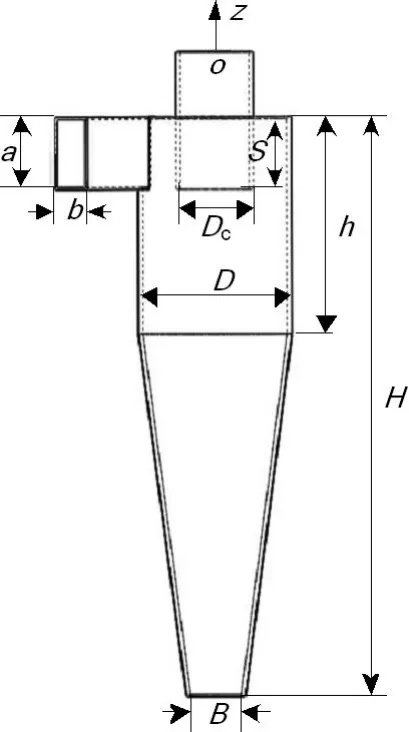

圖1 柱錐旋風分離器

圖1 所示為旋風分離器結構示意圖,z軸原點位于出口面中心線上,向上為正,其各部分a、b、H 、h、Dc、D、B、S的值分別為:102、41、820、307、102、205 、74、102 mm,分離器分區域劃分非結構六面體網格。

2.邊界條件與計算方法

入口邊界為速度入口邊界,速度為19 m/s,頂部出口邊界為自由出流邊界,底流口邊界為固壁邊界,底流泄流量為零,具體模型與計算步驟見文獻[5]。

二、結果與分析

1.流場分布云圖

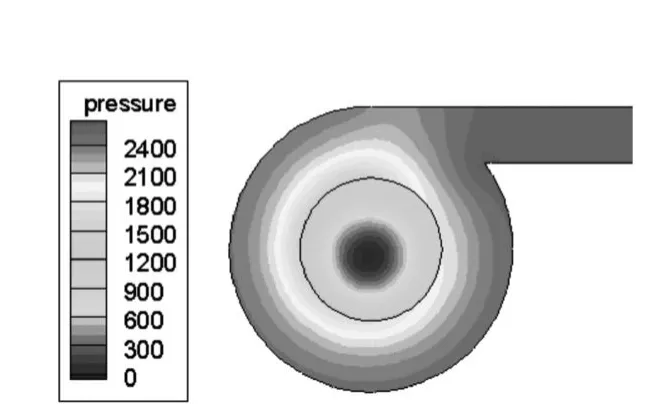

圖2 靜壓力場

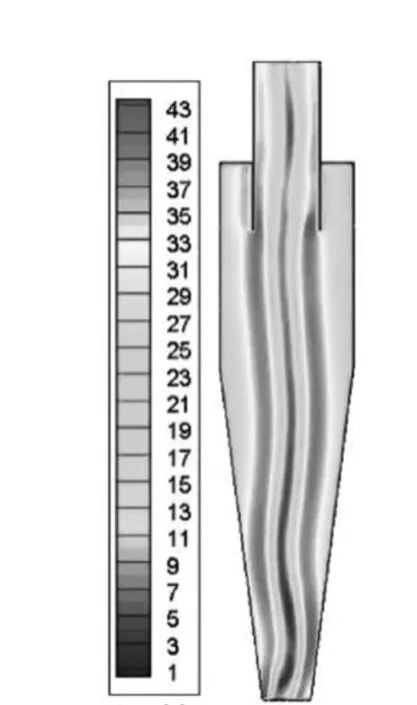

圖3 縱向截面流場

圖2 所示為分離器入口截面的靜壓力場,從圖中可以看出,在流體進入分離器之前,靜壓力分布在管道中較為穩定均勻,當單相流體進入分離器之后,靜壓力場發生變化,沿分離器徑向由外向內,靜壓值逐漸減小,這說明旋轉流動是靜壓向動壓的轉化過程,轉化程度越大,旋流強度越大。

圖3為分離器縱向截面的流場分布云圖,從圖中可以看出,流場在整個分離空間并不是完全的軸對稱,而是存在一定的搖擺性,這是由分離器單向入口的幾何不對稱性以及旋流不穩定性的固有存在造成的,宋健斐等人[6]對此有詳細的論述。先前的諸多文獻由于計算機硬件條件的限制,對分離器數值模擬進行了軸對稱假設,只進行二維簡化計算,這對正確理解分離器的流場結構是不充分、不全面的。

2.分離空間流場分布

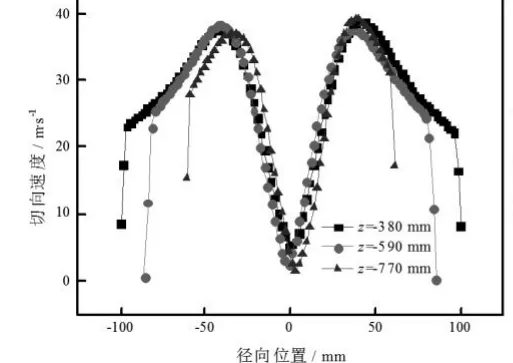

圖4為分離器整個分離空間在不同軸向位置上的切向速度分布,從圖中可以看出,旋風分離器切向速度場是典型的“蘭金渦”分布,在分離器外部,切向速度沿徑向向內不斷增大;在分離器內部,切向速度沿徑向向外逐漸增大,在某一徑向位置存在一個切向速度最高點。以最高切向速度點為界,分為外側的準自由渦與內側的準強制渦。從圖中同樣可以看出,由于錐形截面的收縮作用,使旋流產生加速,不同橫截面的切向速度并沒有因為壁面摩擦損失的影響而產生衰減,這也是柱錐旋風分離器能保持較高分離效率的原因。

圖4 不同截面切向速度

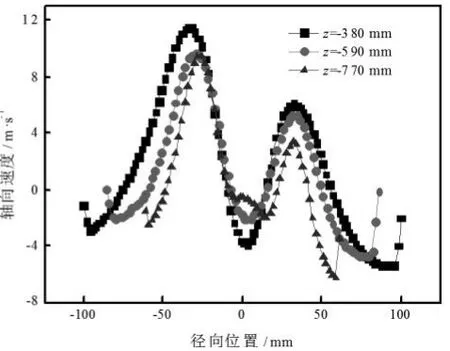

圖5 不同截面軸向速度

圖5 為分離器整個分離空間不同軸向截面的軸向速度分布,從圖中可以看出,軸向速度在分離器的外側運動方向向下,隨著半徑逐漸減小,軸向向下的速度逐漸減小,隨半徑進一步減小,軸向速度為零進而反向向上進行上行流動,并逐漸增大。在分離器軸心位置,由于排氣管內旋流耗散,造成分離器中心整個軸線上的靜壓從上到下逐漸減小,軸心位置的流體產生滯留甚至產生回流。沿分離器軸向向下,軸向速度逐漸減小,這是由分離器三維流場所決定的,分離器在螺旋下行的同時,也不斷由于徑向流動而進入到內旋流當中,導致下行的流量越來越小,軸向速度也就越來越小。

結論

通過對典型旋風分離器進行三維數值模擬,對其內部流場分布有了一個全方位的認識,具體結論如下:

1.旋風分離器內部流動是一個靜壓向動壓逐步轉化的過程,靜壓向動壓的轉化程度越大,旋流強度也就越大;

2.旋流分離器內流場并不是軸對稱分布的,具體表現為流場在整個縱向截面產生搖擺性;

3.分離器截面切向速度分布是蘭金渦結構,分為外側的準自由渦與內側的準強制渦,柱錐結構可以保證旋流強度不產生衰減。軸向速度沿軸向向下不斷衰減,軸向速度在軸心存在回流。

[1]黃星瑋,錢付平.旋風分離器入口結構改進及其對“短路流量”的影響[J].過濾與分離,2008,18(1):8-10.

[2]曹晴云,姬廣勤,金有海,王建軍.不同結構參數下旋風分離器氣相流場的數值研究[J].流體機械,2008,36(6):34-38.

[3]馬全,陳建義.旋風分離器芯管結構改進的試驗研究[J].化工機械,2007,34(5):241-245.

[4]李紅,熊斌.不同入口高寬比旋風分離器內氣固流動的數值模擬[J].動力工程學報,2010,30(8):567-572.

[5]陳建磊,何利民,羅小明等.旋流分離器流場模擬研究方法優化選擇[J].過程工程學報.2013,13(5):721-727.

[6]宋健斐,魏耀東,時銘顯.蝸殼式旋風分離器內氣相流場非軸對稱特性分析[J].化工學報.2007(58):1091-1096.