基于DYNAFORM板料成形模擬

石 贊

(湖北工程職業學院,湖北 黃石435003)

板料成形是一種復雜的力學過程,其中包含幾何非線性、材料非線性、接觸非線性等,影響的參數非常多,這對數值模擬技術造成了極大的挑戰。隨著計算機技術的發展,陸續出現了如DYNAFORM、AUTOFORM、SHEET-3D、ABAQUS等板料成型模擬軟件,其中DYNAFORM是其中較為成功的一款軟件,是基于LS-DYNA的板料成形模擬專用軟件,主要功能包括壓邊、拉延、彎曲、回彈、多工步成形在內的鈑金成形過程、液壓成形、輥軋成形、模具成形等。

影響沖壓件質量的因素很多,包括壓邊力的大小、拉延筋的設置、沖壓速度、凸凹模間隙等。模具CAD/CAM技術提高了模具制造精度,縮短了設計制造周期,但是對工藝方面的作用不大。從模具開發的整個過程來看,設計初期的模具工藝結構、沖壓工藝參數的合理選擇將能有效地減少調試修模工作量,縮短開發周期、降低模具成本。

1 試驗過程

(1)模面設計。主要包括網格劃分,內壓料面和內過渡面以及外壓料面和外過渡面的創建,還有拉延筋的設置和確定成形工藝參數。

(2)對沖壓工具和成型毛坯進行定義。分別定義凹模、凸模和壓邊圈。基于dynaform板料成形模擬,板料采用DQSK37#(08AL冷軋深沖鍍鋅碳素鋼鋼板),板料厚度為1mm,板料單元采用Belytschko-Tsay薄殼單元,該材料性能參數如下:密度ρ=7.85g/cm3,楊氏模量E=2.07105MPa,泊松比μ=0.28,屈服應力σs=154.3MPa,硬化模量Et=520.4MPa,各向異性系數r=1.653,沖壓零件模型如圖1所示:

圖1 沖壓零件模型

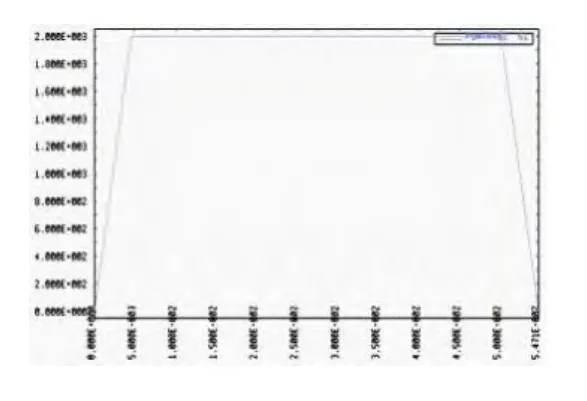

圖2 凸模運動加載曲線

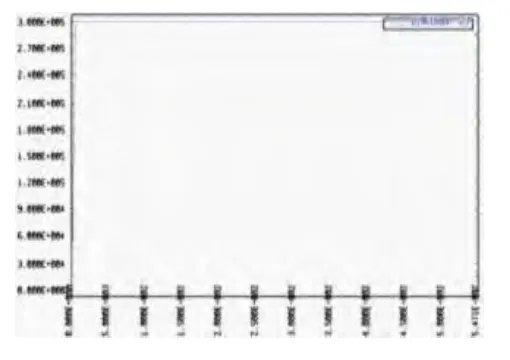

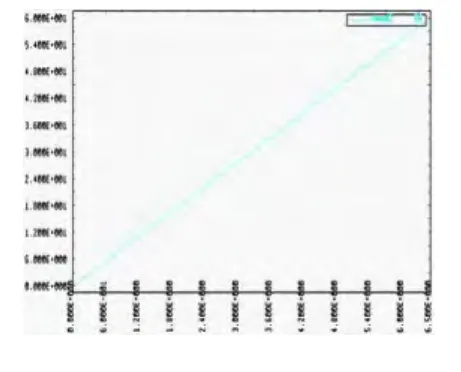

(3)成形參數設置。①凸模運動曲線設置。設置工具運動和加載曲線如圖2所示;②壓邊圈加載曲線設置。設置壓邊圈加載曲線如圖3所示;③拉延筋加載曲線設置。設置拉延筋加載曲線如圖4所示。

圖3 壓邊圈加載曲線

圖4 拉延筋加載曲線

2 成形分析

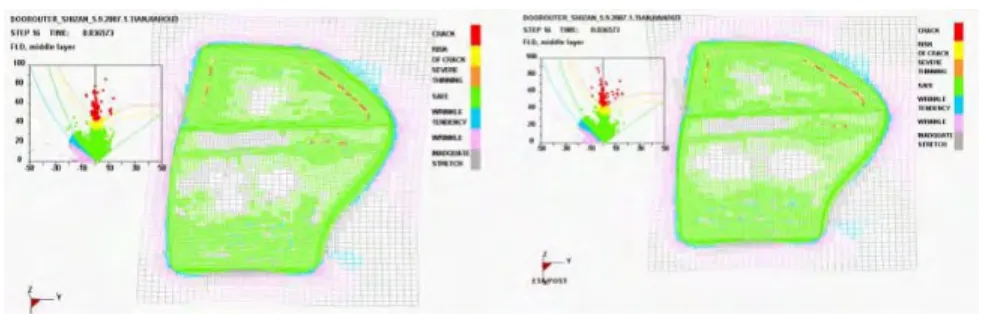

(1)壓邊力對成形性能的影響。外過渡面圓角半徑(即凹模圓角半徑)為12mm,沖壓速度3000mm/s及壓邊力300kN和400kN時成形性能比較如圖5所示。

圖5 壓邊力對成形性能影響

壓邊力從300kN增大到400kN時,成形面部位的綠色區域稍有增加,即成形效果有稍微的改善,但是效果不太明顯。

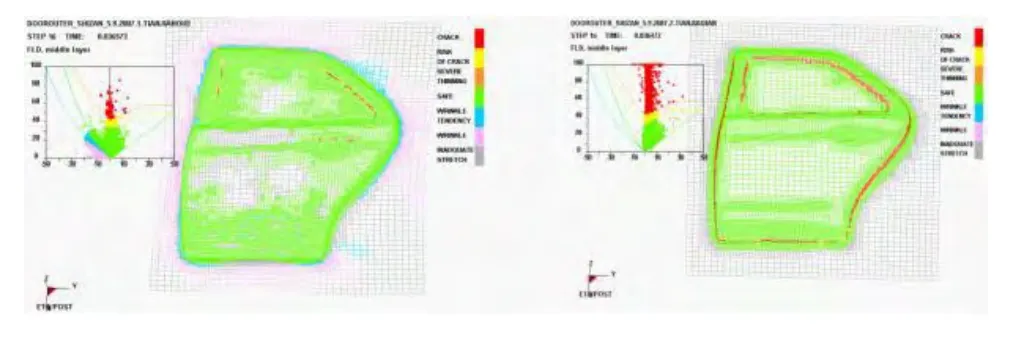

(2)沖壓速度對成形性能的影響。外過渡面圓角半徑為12mm,壓邊力300kN及沖壓速度2000mm/s和3000mm/s時成形性能比較如圖6所示。

圖6 沖壓速度對成形性能的影響

當沖壓速度從2000mm/s增大到3000mm/s時,成形面未充分變形區域顯著減少,板料成形效果比較好,沒有變皺,在成形面與內過渡面接觸部位有一定的拉裂和破裂傾向,但對拉延成形沒有什么影響,因此成形效果改善很明顯。

(3)凹模圓角半徑對成形性能的影響。外過渡面圓角半徑為12mm和18mm時,沖壓速度3000mm/s和壓邊力300kN時成形性能比較如圖7所示。

圖7 凹模圓角半徑對成形性能的影響

當凹模圓角半徑從12mm增大到18mm時,成形面部位未充分變形區域顯著減少,板料成形效果比較好,沒有變皺,雖然在成形面與內外過渡面接觸部位有較多的拉裂,但是后來需要切除,因此對板料成形面沒有什么影響,所以,當凹模圓角半徑增大時,板料沖壓成形效果有很大的改善,板料的沖壓質量很好。

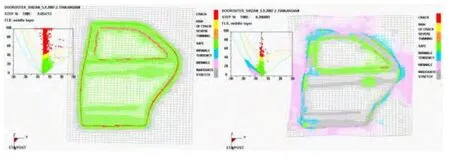

(4)拉延類型對成形性能的影響。外過渡面圓角半徑為18mm,沖壓速度2000mm/s和壓邊力300KN,單動和雙動拉延時成形性能比較如圖8所示。

圖8 拉延類型對成形性能的影響

單動拉延時,成形面部位都充分拉延成形,效果較好,雖在過渡面接觸部位有較多的拉裂,但后續工序需要切除,因此對板料成形影響不大;雙動拉延時,成形面主要部位拉延都未充分變形,只在過渡面接觸部位有極少量的變形,而且有褶皺的傾向,成形效果很不好。對比發現,凹模圓角半徑為18mm,壓邊力為300kN,沖壓速度為2000mm/s時,單動比雙動拉延成形效果要好得多。

3 結語

(1)綜合分析,從圖7和8發現,采用單動拉延時,凹模圓角半徑為18mm,壓邊力為300kN時,沖壓速度為2000mm/s和3000mm/s的板料成形效果較好,基本沒有太大區別;當凹模圓角半徑一定,沖壓速度和壓邊力對板料拉延成形效果影響不大,可以推斷凹模圓角對板料成形性能的影響是主要的。

(2)沖壓速度對板料拉延影響較大,適當增大沖壓速度使板料較好地發生塑性變形,改善拉延成形效果,但是,當沖壓速度很大,板料存在變形滯后現象,就會發生破裂,因此,要選擇合理的沖壓速度。

(3)采用單動拉延比雙動的成形效果要好得多,拉裂部位一般發生在過渡面處,可以通過減小壓邊力,并改善潤滑條件進行調整,一般不會影響產品質量。

(4)該試驗條件下板料最佳成形工藝為:采用單動拉延,凹模圓角半徑為18mm,壓邊力為100kN和沖壓速度2000mm/s。

[1]李福祿,田福祥.汽車門內板拉伸成形的數值模擬研究[J].模具制造,2007,(2):28-30

[2]韋東來.汽車覆蓋件成形性分析和數值模擬[D].吉林:吉林大學材料加工工程,2004.