6061-T6鋁合金攪拌摩擦焊接頭的組織和性能

趙亞東,張運真,何 強,2

(1.安陽工學院機床關鍵功能部件重點實驗室,安陽 455000;2.清華大學航天航空學院,北京 100084)

0 引 言

6061鋁合金屬可熱處理強化合金,具有良好的耐腐蝕性和塑性等特點,廣泛應用于飛行器、高速列車等領域中。目前該合金的焊接主要是采用熔化極氬弧焊(MIG),但是在焊接過程中易產生氣孔、裂紋等缺陷,使其力學性能降低,限制了該合金的應用。

攪拌摩擦焊(FSW)技術是由英國焊接研究所(TWI)于1991年發明的新型連接技術[1-3]。FSW具有無煙塵、無飛濺、無需填絲、無需開坡口等特點[4-5],可以避免熔焊方法帶來的裂紋、氣孔等焊接缺陷,尤其適用于鋁合金、鎂合金等有色金屬的連接。目前有關FSW工藝參數對6061鋁合金接頭腐蝕性能影響的研究并不多[6-7]。為此,作者用FSW技術對4mm厚的6061-T6鋁合金板進行了對接焊,研究了接頭的顯微組織和力學性能及腐蝕性能。

1 試樣制備與試驗方法

焊接材料為300mm×160mm×4mm的6061-T6鋁合金軋制板,其抗拉強度σb=285MPa,斷面收縮率A=23%,化學成分見表1。焊接時采用帶螺紋的攪拌頭,軸肩直徑為16mm,攪拌針直徑為4mm,長3.7mm。焊前使用丙酮擦拭試樣,并將其固定在專用焊接夾具上。焊接工藝參數:旋轉速度為1 200r·min-1,焊接速度為80~240mm·min-1。

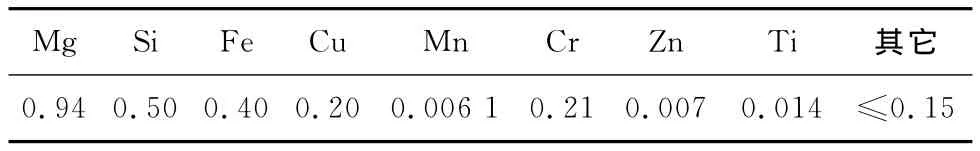

表1 6061-T6鋁合金的化學成分(質量分數)Tab.1 Chemical composition of 6061-T6 aluminum alloy(mass) %

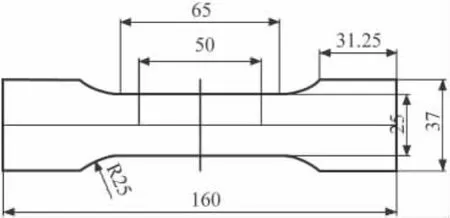

焊后沿垂直于焊縫方向截取試樣,經過研磨,拋光后,用 Keller試劑(為150mL H2O,3mL HNO3,6mL HCl,6mL HF的混合液)腐蝕試樣,沖洗風干后,采用BX51M型光學顯微鏡觀察接頭的顯微組織;在WE-30型液壓式萬能材料試驗機上按照GB 16865-1997進行拉伸試驗,拉伸速度為2mm·min-1,拉伸試樣尺寸如圖1所示,結果取3次試驗平均值;然后采用JSM-6360LV型掃描電子顯微鏡觀察斷口形貌;并使用FM700型顯微硬度儀對接頭進行硬度測試,載荷為0.098N,加載時間為15s。

圖1 拉伸試樣尺寸Fig.1 Dimensions of tensile specimen

靜態腐蝕失重試驗在一個尺寸為200mm×150mm×100mm的玻璃器皿中進行,腐蝕介質采用0.2mol·L-1NaHSO3+0.6mol·L-1NaCl混合溶液。室溫下表面積為10-6m2的試樣在腐蝕介質中浸泡24h后取出,去除腐蝕產物,用FA1104A型電子分析天平稱試樣腐蝕前后的質量。

腐蝕速率v通過式(1)計算。

式中:m0為腐蝕試驗前試樣的質量;m1為腐蝕試驗后試樣的質量;s為試樣浸泡于腐蝕介質中的總面積;t為腐蝕時間。

2 試驗結果與討論

2.1 顯微組織

從圖2可以看出,由于FSW接頭各區經歷的熱循環和變形程度不盡相同,因而焊接后接頭(除母材外)形成了三種不同的區域,分別為焊核區(WN)即焊縫、熱機影響區(TMAZ)和熱影響區(HAZ),在接頭的各個區中未發現孔洞、組織疏松、熱裂紋等焊接缺陷。焊核區金屬呈碗狀,在焊核中心區形成了一系列同心圓環狀組織。焊核是最接近軸肩的區域,組織結構通常有較大的變化。前進邊(AS)為攪拌頭旋轉方向與攪拌頭行進方向一致的側面,回撤邊(RS)為攪拌頭旋轉方向與攪拌頭行進方向相反的側面。

圖2 6061-T6鋁合金FSW接頭的斷面宏觀形貌Fig.2 Macrograph of 6061-T6aluminum alloy FSWjoint

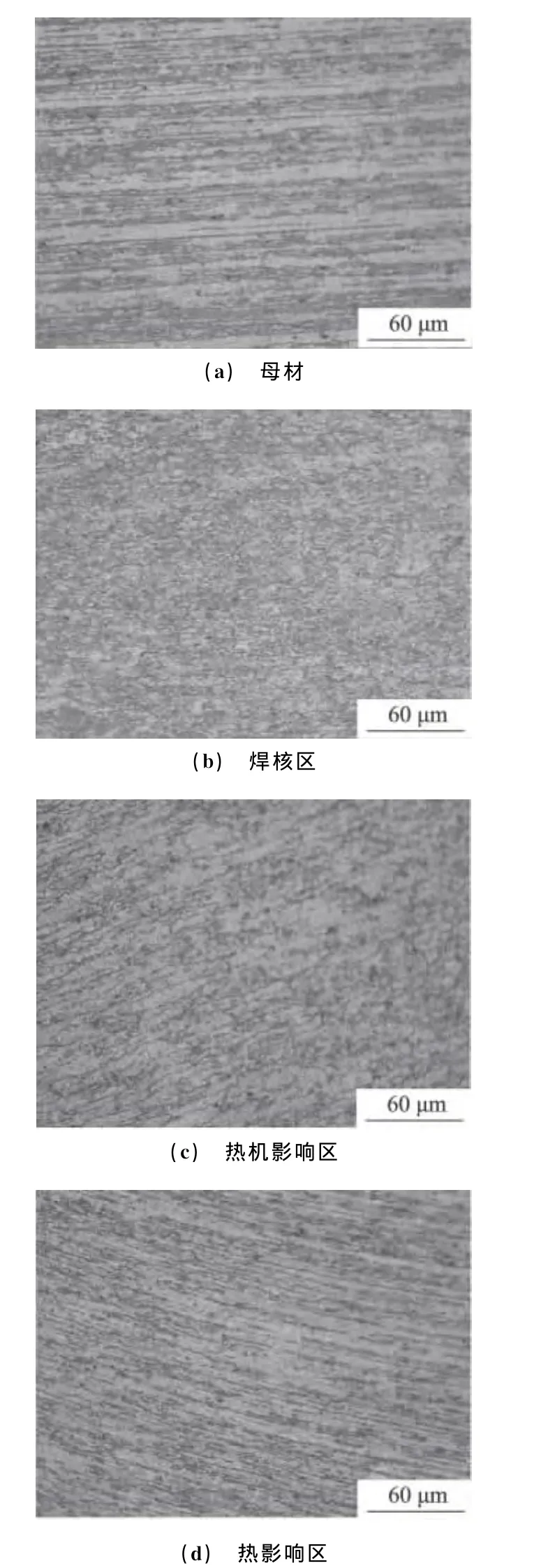

從圖3中可以看出,接頭3個區域的組織與母材(BM)原始的板條狀組織存在較大的差異。焊核區位于接頭的中心,該區組織發生了明顯動態再結晶,形成了細小的等軸晶。當材料中的位錯密度迅速達到臨界值時,如果材料被快速加熱,回復不易發生,再結晶驅動力較大,將會迅速發生再結晶[8-9]。鋁合金的層錯能較高,動態回復較容易發生,但動態回復和動態再結晶是兩個相互競爭的過程,主要由位錯密度、位錯產生速度和材料加熱速度三個因素決定哪個過程對組織形成起主導作用。在焊接過程中,焊核區受到攪拌頭強烈的機械攪拌,經歷了嚴重的變形,其應變量和應變速率迅速提高,晶粒中位錯密度也相應增加,很容易達到發生動態再結晶的臨界值,為材料發生動態再結晶提供了必要的條件,因此焊核區極容易發生動態再結晶。與接頭其它區域相比,熱機影響區的組織變化最為劇烈,該區同樣經歷了高溫和變形的共同作用,晶粒發生較大的彎曲變形,并且局部區域組織在熱循環作用下發生回復,形成了回復晶粒。熱影響區的晶粒與母材的相似,但出現了晶粒粗大的現象。原因在于該區主要受焊接熱循環,受力很小或完全不受力,所以畸變能很低,同時鋁合金是高層錯能金屬,變形時擴展位錯的寬度窄,位錯交滑移和攀移容易進行,使異號位錯相互抵消,位錯密度下降,畸變能降低,所以該區不會發生動態再結晶,在焊后的冷卻過程中,形成大小不均甚至變形的組織[10]。

圖3 FSW接頭的顯微組織Fig.3 Microstructure of FSWjoint:(a)base metal;(b)WNZ;(c)TMAZ;(d)HAZ

2.2 拉伸性能

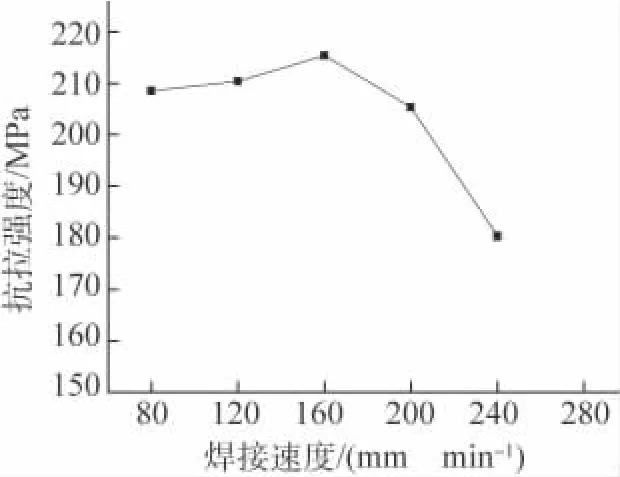

從圖4中可以看出,隨焊接速度的提高,接頭的抗拉強度先增大后減小,當焊接速度為160mm·min-1時,達到最大值215MPa,為母材的76%,當焊接速度為240mm·min-1時,接頭的強度僅為母材的63%。可見,焊接速度并不能無限提高,否則接頭強度不增反降。決定接頭質量的關鍵因素有單位長度的熱輸入量和金屬材料的塑性流動狀態。單位長度的熱輸入量大小取決于攪拌頭軸肩的尺寸、壓力、摩擦因數以及攪拌頭的旋轉速度與焊接速度之比[11]。試驗中,除攪拌頭的旋轉速度與焊接速度之比外,其它因素都相同,因此接頭質量取決于攪拌頭的旋轉速度與焊接速度之比。當焊接速度過大時,單位長度的熱輸入量過小,接頭金屬材料的溫度過低,塑性流動較差,降低了金屬充填的能力,易造成孔洞缺陷,降低了接頭質量;當焊接速度過小時,單位長度的熱輸入量過大,TMAZ和HAZ的過時效現象嚴重,接頭強度也會下降。因此,只有旋轉速度和焊接速度合理匹配時,才能獲得質量良好的接頭。當FSW接頭受拉伸載荷時,接頭的斷裂位置多數出現在前進側熱影響區,如圖5所示,而不是出現在焊核區。

圖4 焊接速度與FSW接頭抗拉強度的關系Fig.4 Relationship between welding speed and tensile strength of FWS joint

圖5 FSW接頭拉伸斷裂位置Fig.5 Tensile fracture location of the FSWjoints

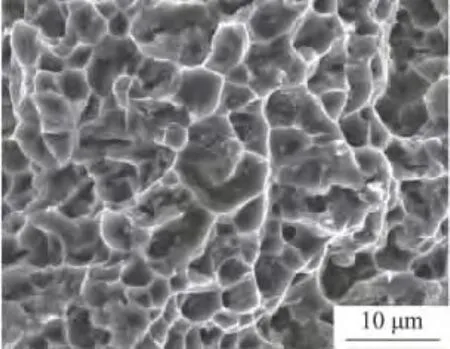

2.3 斷口形貌

從圖6中可以看到,拉伸斷口呈典型的纖維狀形貌,色澤灰暗,無結晶顆粒,斷口邊緣有不太明顯的塑性變形,形成不完整的剪切唇;斷口中心為明顯的等軸韌窩,是在正應力的作用下形成的。在拉伸過程中,斷口表面應力分布均勻,使垂直于主應力的杯底中心部位形核的纖維空隙向各個方向均勻長大,最后形成等軸的韌窩[12-13]。

圖6 FSW接頭拉伸斷口形貌(焊接速度160mm·min-1)Fig.6 Fracture surface morphology of FSWjoint(welding speed of 160mm·min-1)

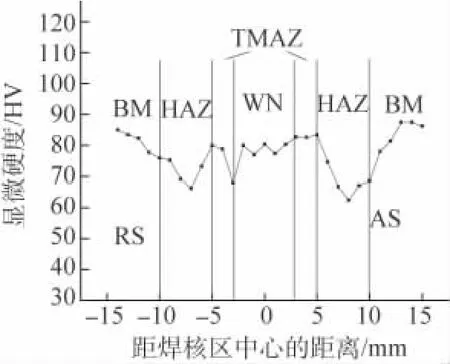

2.4 顯微硬度

從圖7中可以看出,FSW接頭的顯微硬度分布形狀為“W”型,沿焊縫中心線基本對稱;隨著距焊核中小的距離的減小,硬度不斷降低,HAZ是硬度最低的區域,到焊核區時,硬度又有所提高;硬度最低點出現在前進邊的HAZ處,前進邊材料的軟化區間和軟化程度均高于回撤邊。由于前進邊焊縫金屬的塑性流動與母材的塑性流動方向相反,造成焊縫與母材之間有很大的相對變形差,前進邊HAZ可能出現組織不致密的現象,因而硬度降低。但是在回撤邊焊縫金屬的塑性流動與母材的塑性流動方向一致,母材金屬平滑地與焊縫金屬一起變形,組織較為致密,硬度相對于前進邊HAZ較高。而焊核區由于發生了動態再結晶,形成的晶粒細小,故硬度比HAZ有所提高。由此可知,FSW接頭的薄弱環節應在前進邊的HAZ附近。拉伸試驗時試樣斷裂于前進邊HAZ附近證明了這一推斷的正確。

圖7 FSW接頭的顯微硬度分布(焊接速度160mm·min-1)Fig.7 Micro-hardness distribution of FSWjoint(welding speed of 160mm·min-1)

2.5 腐蝕性能

試驗得到焊接速度為160mm·min-1時FSW焊縫、母材的平均腐蝕速率分別為0.256,0.322g·m2·h-1。FSW焊縫的平均腐蝕速率僅為母材的79%,說明FSW焊縫的耐蝕性能比母材的好。這跟焊縫與母材的顯微組織不同有關系。在焊接過程中,經歷大的塑性變形后,焊縫區材料的物理不均勻性降低,化學成分均質化,且焊縫區的組織發生了動態再結晶,從而使位錯密度降低[14]。所有這些有利的因素都使得參與焊縫表面腐蝕反應的活性點降低了,因而FSW焊縫抵抗亞硫酸氫根離子和氯離子腐蝕的能力得到提高。

3 結 論

(1)采用攪拌摩擦焊方法實現了6061-T6鋁合金的連接;接頭焊核區發生了動態再結晶,形成了細小的等軸晶再結晶組織;熱機影響區組織發生了較大程度的變形;熱影響區與母材組織相似,但稍微有粗化現象。

(2)焊接速度為160mm·min-1時,6061-T6鋁合金FSW接頭的抗拉強度最大,為215MPa,達到母材的76%;接頭的斷口形貌呈等軸韌窩狀,斷裂形式為韌性斷裂;接頭顯微硬度分布曲線呈 W形,沿焊縫中心線基本對稱,前進邊HAZ處硬度低于母材的,是焊件的薄弱環節。

(3)攪拌頭的焊接速度為160mm·min-1時FSW焊縫的耐蝕性比母材的好。

[1]DAWES C J.Introduction to friction stir welding and its development[J].Welding and Metal Fabrication,1995,63(1):13-15.

[2]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(12):1-78.

[3]THOMEAS WM,NICHOLAS E D.Friction stir welding for the transportation industries[J].Materials and Design,1997,18(16):269-273.

[4]張騰,何宇庭,伍黎明,等.2524-T3鋁合金攪拌摩擦焊對接接頭的疲勞性能[J].機械工程材料,2012,36(5):47-49.

[5]李鐵龍,楊新岐,王振山,等.焊速對AZ80鎂合金攪拌摩擦焊接頭成形及組織的影響[J].機械工程材料,2013,37(5):26-29.

[6]SUNGGON L,SANGSHIK K,SUNGIEON K,et al.Tensile behavior of friction stir welded Al 6061-T651[J].Metallurgical and Materials Transactions,2004,35(9):2829-2835.

[7]LEE WB,JANG H S.Effect of PWHT on behaviors of precipitates and hardness distribution of 6061A1alloy joints by friction stir welding method[J].Materials Science Forum,2004,449:601-604.

[8]于勇征,羅宇,欒國紅.影響攪拌摩擦焊金屬塑性流動的因素[J].焊接學報,2004,25(5):117-120.

[9]于勇征,羅宇,欒國紅,等.鋁合金LD10-LF6攪拌摩擦焊的金屬塑性流動[J].焊接學報,2004,25(6):115-118.

[10]俞漢青,陳金德.金屬塑性成型原理[M].北京:機械工業出版社,2002.

[11]汪建華,姚舜,魏良武,等.攪拌摩擦焊接的傳熱和力學計算模型[J].焊接學報,2000,21(4):61-64.

[12]PARK S H C,SATO Y S,KOKAWA H.Effect of microtexture on fracture location in friction stir weld of AZ61during tensile test[J].Script Materialia,2003,49(2):161-166.

[13]鐘群鵬,趙子華.斷口學[M].北京:高等教育出版社,2006.

[14]CORRAL J,TRILLO E A,YING L,et al.Corrosion of friction-stir welded aluminum alloys 2024and 2195[J].Journal of Materials Science Letters,2000,19:2117-2122.