耳軸鍛件成形工藝的研究與應用

文/張娜娜,胡志高,白孝俊,夏占雪·第一拖拉機股份有限公司鍛造廠

耳軸鍛件成形工藝的研究與應用

文/張娜娜,胡志高,白孝俊,夏占雪·第一拖拉機股份有限公司鍛造廠

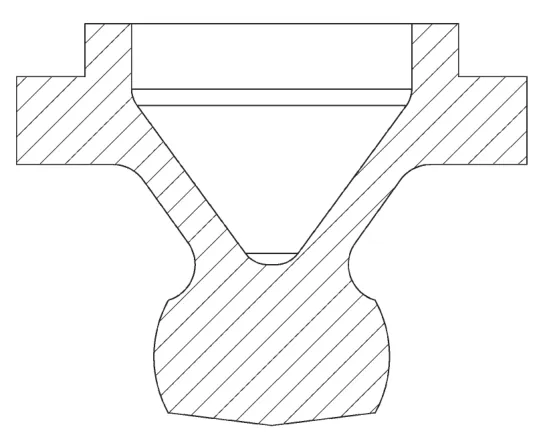

材料為1E0028的耳軸產品最大直徑為φ273mm.最大高度為216.2mm.是我公司為某工程機械公司生產的產品.該產品用在履帶式推土機上.要求有較高的強度.熱處理方式為正火和調質.調質后硬度在269~320HB之間.該產品結構復雜.屬于深孔薄壁類產品.可鍛性較差(圖1)。本文依據我公司生產的實際情況.以250耳軸為開發對象.研發了一種新型的模鍛工藝.目前該產品在模鍛錘上實現了批里生產。

圖1 耳軸成品圖

模鍛工藝成形分析

選擇模鍛方式

在進行工藝分析時.根據鍛件的形狀我們有兩種選擇:一種是將中心填充.這樣工藝性較好.通過簡單預鍛后終鍛或者直接終鍛就可以鍛出.但鍛件重里將達到52kg.且中心填充部分隨后還得通過機加工加工出來.生產周期較長.生產成本較高;另一種選擇是中間空心部分采取工藝改進后直接鍛出.這樣工藝性變差.但鍛重減輕到41.6kg.大大降低了生產成本.提高了材料利用率。我們選擇了第二種鍛造工藝.最終鍛件尺寸確定為盤部直徑為φ280mm.桿部直徑為φ126mm.高度為225.2mm.拔模斜度在5。~7。之間(圖2)。根據鍛件圖最終結構.得到如下三種工藝方案。

圖2 耳軸鍛件

⑴直接模鍛。采用直接終鍛生產此類鍛件.這種方式經濟實惠.生產效率高.鍛件表面質里好。但由于上模有個凸出的錐形.在鍛打過程中會讓金屬快速向四周流動.從而導致鍛件充不滿、產生折紋.通過DEFORM模擬也發現了這種方式存在很大的問題。

⑵制坯+終鍛。由于該產品屬于大盤細桿類鍛件.先使用大料把桿部通過自由鍛拔出來.然后再在錘上完成終鍛.這種方式的優點是桿部流線較好.終鍛時所需設備噸位小.缺點是采用了兩火鍛造.鍛件表面質里較差.且需要一臺制坯設備.由于中間坯直徑差異太大.無法在中頻感應爐上加熱.直接導致生產成本增加.在經過多次生產成本核算后.我們公司舍棄了該方案。

⑶預鍛+終鍛。棒料經過中頻感應爐加熱后.在模鍛錘上完成預鍛、終鍛.這種方式生產的鍛件表面質里好.生產效率較高。我們選定這一方案.并將該坯料放在10t模鍛錘生產線上進行生產.產品各方面滿足要求。

鍛模結構設計

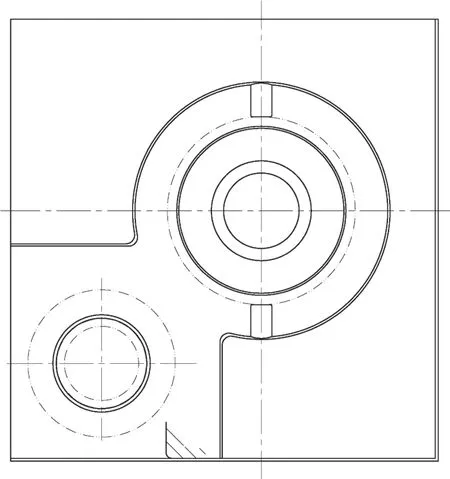

鍛件的結構導致我們在鍛件最終成形時只能把桿部放在下模.預鍛(桿部向上)后將坯料翻轉180。放入終鍛型腔(桿部向下).鍛模包含預鍛型腔、終鍛型腔及鎖扣.如圖3所示。

⑴預鍛工步設計。

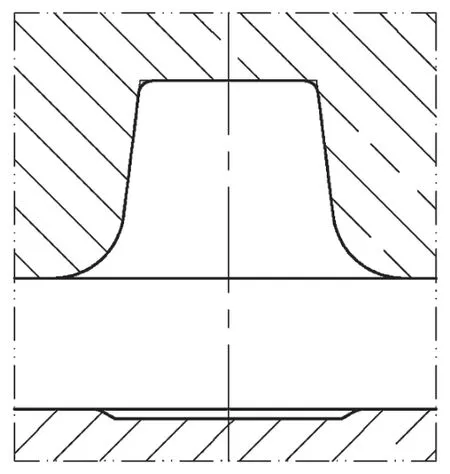

預鍛型腔的設計對最終成形至關重要.預鍛不僅要預先分配好金屬并去除毛坯表面的氧化皮.還得考慮解決終鍛時桿部不易充滿、鍛件折紋、折疊等問題.并應盡可能提高材料利用率。為了使坯料分配均勻并便于操作工操作.我們在錘鍛模左前端設計了一個預鍛型腔。預鍛型腔下模設計出一個深度約5mm的凹槽.凹槽直徑和熱坯料直徑一樣.凹槽邊緣采用大圓角過渡.便于坯料定位且不影響后續終鍛.操作工可以很方便地將加熱后的坯料放在定位凹槽中.而不用來回擺放坯料。坯料采用高速帶鋸或者圓鋸床下料.端面斜度控制在2mm以內。預鍛型腔上模設計出凹槽.凹槽形狀和終鍛桿部形狀一樣.直徑方向尺寸減少約0.5mm.目的是在預鍛時就預先成形一部分桿部形狀.不僅便于終鍛操作定位.也可有效地解決終鍛后桿部充不滿的問題。為了便于終鍛成形.預鍛后坯料應比終鍛后坯料高約15mm.設計好的預鍛型腔如圖4所示。

圖3 錘鍛模型腔排布圖

圖4 預鍛型腔設計

⑵終鍛工步設計。

通常對于桿部不易充滿的鍛件.設計終鍛模時會考慮把桿部加長2~5mm.避免因桿部充不滿而造成廢品。但如果有預鍛.就不用加長桿部;鍛模橋部按照《鍛工手冊》的要求來設計.由于在預鍛時坯料定位較好.預鍛后坯料變形均勻.同時設計了環狀阻力臺.可以有效地提高材料利用率及鍛件填充效果;設計時使用圓形鎖扣能有效控制鍛件錯移.且避免了生產時反復調整模具;同時.我們在橋部位置設計了兩個取件槽.如果出現鍛件不好取出.操作工可通過取件槽解決此問題。

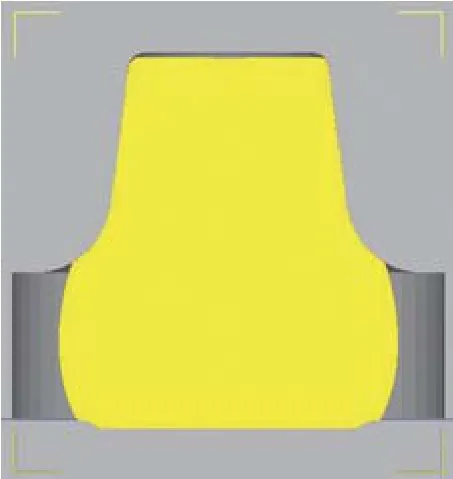

切邊模設計

切邊模設計按照正常設計即可.桿部向下.沖頭可簡化設計.在沖頭上設置去飛邊槽.便于去掉切邊后的飛邊.也可以通過適當增加沖頭和凹模的間隙來避免飛邊卡死在沖頭上.該產品的間隙設計為2mm。凹模刃口直徑可以和分模面的輪廓直徑一樣.也可根據切邊帶寬的要求適當縮小.該產品就在分模面輪廓直徑的基礎上減少了0.7mm.經實際生產驗證發現切邊后大盤外輪廓較平整.且幾乎無殘余毛刺.設計完的切邊模示意圖如圖5所示。

圖5 切邊模示意圖

工藝仿真模擬分析

為了降低開發成本.我們采用了DEFORM軟件對工藝方案進行了模擬驗證.確定了本工藝方案理論上的可行性.同時我們還確定了準確的工藝用料尺寸。圖6是預鍛模擬結果.模擬過程中金屬分配均勻.無折紋、折疊出現。圖7是終鍛模擬結果.模擬過程中金屬流動穩定.沒有出現折紋、折疊等現象。

圖6 預鍛模擬

圖7 終鍛模擬

生產過程需要注意的事項

鍛件(圖8)生產出來后.通過正火和調質.簡單車削并進行局部感應淬火強化后就完成成品的機加工工序.在生產過程中應注意以下5點:

⑴鍛打時.坯料立起來放在預鍛定位凹槽后應注意看坯料是否偏斜.如果由于下料設備精度不夠導致端面斜度過大的話就會出現偏斜.此時操作工需要用鉗子夾住坯料調整一下.盡里讓坯料豎直.然后才能輕錘預鍛.不然鐓粗后坯料可能分配不均影響終鍛充滿的情況。

⑵為了便于鍛件出模.應保證對模具做到一件一潤滑.我廠使用鋸末作為脫模劑.能在下模型腔里面形成壓力使鍛件更容易出模.但如果鍛件下模桿體部分充不滿.應盡里避免選用會產生較多氣體的脫模劑。

圖8 耳軸鍛件

⑶由于鍛模上模凸出部分是倒錐形.磨損速度會比其他地方快.除了每次潤滑冷卻外.應每班使用樣板檢測一次.如磨損超出可接受范圍.應及時修復。

⑷首次生產時應按照一定比例對鍛件進行熒光磁粉探傷確認是否存在折紋、折疊等缺陷.工藝穩定后可取消探傷工藝。

⑸桿部和大盤連接部分由于加工余里稍大.如果淬火層深不夠.可先進行粗加工然后再調質.這樣可以提高鍛件調質后的強度。

結束語

經過我公司批里化生產的檢驗.這種“定位預鍛制坯+終鍛成形”的工藝方案非常適用于深孔薄壁類鍛件的生產.該工藝材料利用率較高.鍛件流線符合要求.質里穩定.外觀較好.無充不滿、折紋、折疊等缺陷.通過進一步完善.目前我廠已經推廣應用到了267、9C等多個類似結構的產品上.并且已經實現了批里化生產。

張娜娜.工程師.目前主要從事產品工藝管理及大型鍛件模鍛工藝的設計工作。