淺談汽車車身沖壓自動化生產

文/劉玉東·浙江吉利汽車有限公司

淺談汽車車身沖壓自動化生產

文/劉玉東·浙江吉利汽車有限公司

沖壓自動化生產與傳統手工生產相比的優勢

降低生產運營成本

傳統的沖壓5000t手工生產線(圖1)與沖壓5000t自動化生產線(圖2)相比,整線人員可以由原來的24人減少到10人以下,降低人工成本;同時生產效率由3件/min提升到6件/min以上,單件生產成本下降50%以上;整線長度減少1000mm以上。

提升產品質量

由于自動化生產減少了人工搬運(圖3、5)的中間環節,實現了生產過程標準化作業。減少了人工作業過程中的磕碰劃傷以及過程轉運造成的質量問題。同時實施自動化生產(圖4、6)以后,工序之間不再像以前那樣進行皮帶機轉運,而是直接由壓機到壓機間工序自動化轉運,所以因皮帶機轉運過程中的二次劃傷及異物粘連造成凸包的現象徹底消除。汽車外覆蓋件一次下線合格率由傳統的75%左右提升到95%以上,大幅度提升了產品的品質。

圖3 手工上料

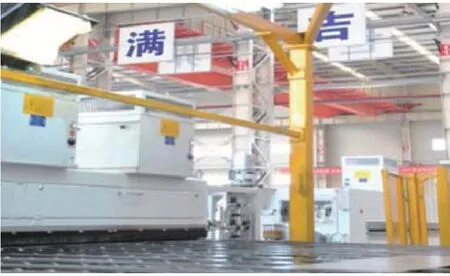

圖2 自動化生產線

圖4 自動化上料

提升生產效率

沖壓自動化生產可提升生產效率,降低勞動強度,改善工作環境,減少人員流失。由于生產線中間轉運環節實現了自動化,大幅度降低了員工作業強度,過去汽車側圍30kg以上的材料全部靠人工搬運,現在由機器人等自動化手段代替了傳統手工作業,員工勞動強度大幅降低;同時廢料不再由人工收撿(圖7、9),車間噪音明顯降低(傳統手工作業生產線噪音經過檢測達到93.4db,嚴重超出國家規定標準,要采取被動防噪措施;實行自動化作業(圖8、10)后噪音下降到81.3db,符合國家規定要求),員工作業環境明顯改善,減少了員工流失率。

提升安全生產保障

傳統的沖壓手工作業是機械行業中高風險的行業。據我們10多年來的統計,整個沖壓事故80%以上是由廢料取放過程中造成的;同時結合行業事故情況90%以上人身傷害是由于手工作業中違章作業造成的。通過實現自動化,作業過程中廢料通過廢料線直接排出車間外,中間轉運嚴格實現自動化、無人化,安全危險源切斷,所以安全保障大幅度提升(最近三年我們沖壓手工生產線四條生產線共發生劃傷事故23起,其中19起因為手工撿廢料引起;同期沖壓自動化四條生產線僅發生劃傷事故1起,大幅度降低了安全生產潛在的隱患)。

圖5 手工生產零件運輸

圖6 自動化生產零件運輸

圖7 手動線廢料收集方式

圖8 自動化線廢料收集方式

圖9 手動線廢料運輸方式

圖10 自動化線廢料運輸方式

減少空間占用,提升土地使用率

實現自動化生產之后壓機之間的距離由傳統的9000mm左右減少到了6500mm左右。單線連線后整條生產線縮短1000mm以上,單線減少空間占用250m2以上,節省了作業空間,產生了明顯的效益。

自動化生產對設備、模具要求更高

對壓力機以及自動化連線方面的要求

自動化生產對壓力機提出了更高的要求。特別是對傳統壓機頻發的潤滑故障、壓機過載、液壓保護不正常等故障方面的控制的提升,同時對壓機沖壓次數也提出了更高的要求,沖壓次數由傳統手工作業7~14次/min提升到8~20次/ min;滑塊的行程由傳統的600~800mm提升到800~1400mm,否則機器人橫桿無法自由進出模具型腔。

壓力機移動工作臺中間必須增加廢料下漏孔,否則廢料難以下漏,這樣不利于自動化連線生產,傳統的手工生產即使有局部廢料下漏不暢,可以采取手工方式解決,自動化生產最好能夠實現廢料一片一漏。

整個生產線要想順暢地連線必須有可靠的自動化系統做保障,自動化程度提高后對設備、自動化系統、轉運系統、模具等都提出了較高要求,導致整個生產線成本大幅度提高,與傳統的手工生產線相比,投入增加一倍以上。

模具的處理

在傳統的手工作業模具的基礎上,自動化生產線對模具的可靠性提出了更高的要求,特別是廢料滑道的處理。傳統的情況下人工取廢料是否下滑,什么時候下滑,向什么方向下滑都沒有太多的要求。但自動化生產要求廢料盡可能是單片且按滑道下滑到基坑廢料線內。如果是新型壓機的移動工作臺中間有廢料下漏孔,但傳統壓機兩側下漏有時很難解決。

拉延模沖次加快對拉延模材質及切邊、翻邊、整形刀塊的材質也提出了更高的要求。拉延模材質由傳統的MoCr鑄鐵提升為GM241、GM246甚至GGG700L等更高等級的材質,拉延模熱處理硬度提升到55HRC以上,確保型腔不拉毛。對普通材質模具采取鍍硬鉻處理,提高拉延模型腔的硬度及光潔度,確保模具型腔不拉毛,保證自動化沖壓高速度生產的要求;同時對其他工序鑲塊也由過去的HMD1、ICD5等提升到SKD-11真空熱處理。對部分深拉延、深整形的鑲塊還需要進行TD處理,確保制件不拉毛。

圖11 機械式拍打對中

圖12 攝像頭視覺對中

自動化生產的質量與效率提升需要不斷探索

提升硬件設施條件

自動化生產需要高性能、高穩定性,高沖壓次數的壓機,自動化生產由傳統手工作業變為滑撬式機械手、機器人、橫桿式Cross Bar等;線首對中由機械式拍打對中(圖11)變為視覺對中(圖12);端拾器由手工更換為自動更換。

提升設備有效利用率同時減少設備、模具停線

在降低換模時間,提升換模速度,提高設備穩定性,減少設備停機,提升模具穩定性,提升原材料品質,減少材料因素停機方面已經越來越成為自動化生產關注的焦點。

縮短壓機間的安裝距離

無論哪一種自動化生產線,工件轉運的距離越短,效率相對就越高;同時壓機滑塊的行程越大,每次壓機動作時間就越長,等待時間就越多。可以根據不同的生產線選擇不同的壓機距離及滑塊行程。根據我們的使用情況,布局“2000t+1000t+800t+800t+800t” 的 大 型 沖壓自動化生產線,建議壓機與壓機之間的距離為7000mm左右,滑塊行程建議:1200mm、1000mm、800mm、800mm、800mm; 布 局“1600t+800t+800t+800t”的中型沖壓自動化生產線,建議壓機與壓機之間的距離6500mm左右,滑塊行程建議:1000mm、800mm、800mm、800mm。因為滑塊行程是雙面刃,大滑塊行程對自動化連線固然好,但是對效率影響很大,我們要統籌權衡。

結束語

總之,沖壓自動化生產是大勢所趨,盡管在自動化生產過程中還存在一定的困難,但是通過我們浙江吉利汽車有限公司最近四年來四條自動化生產線的運行情況來看,在產品品質、安全保障、生產效率、員工作業強度、作業環境條件、生產成本等方面成績斐然。但自動化生產過程中對模具、設備、材料以及人員素質的要求較高,特別是對模具、設備管理人員有更高的要求。但員工培訓及技能提升是一個長期且十分重要的課題。

通過不斷的總結探索,本廠的自動化生產已經取得了初步成效,無論是自動化班產、一次下線合格率、設備有效利用率等都較過去有了大幅度提升,相信通過不斷的內部探索以及走出去相互交流,整個汽車沖壓自動線生產水平一定會有一個大的改觀。