模塊化技術在配液系統中的應用

劉 為

(上海奧星制藥技術裝備有限公司,上海201600)

0 引言

對于配液系統提供商來說,建造配液系統的方法比較傳統,往往是通過很多的工程人員與施工人員在現場工作共同完成。近年來,模塊化的配液系統越來越受到制藥企業的歡迎,在實際中也有很多的成功項目,但這些系統仍然沒有充分發揮模塊化技術的優勢。作為現代企業,必須對產品進行創新,挖掘模塊化技術的應用潛力,通過使用模塊化技術生產配液系統來縮短建造周期,提高產品質量,并降低成本,同時保證質量和售后服務,且快速、高效地提供良好的定制化產品。

本文闡述了模塊化技術在配液系統的應用過程,提供了一些實踐經驗,供眾多同行借鑒。

1 模塊化技術

模塊化是一個跨產品設計與制造平臺的方法,用模塊化的方法可以降低產品因復雜度過高造成的影響。模塊化技術在各行各業有眾多成功應用,在工程領域應用模塊化技術,可以實現以下價值:(1)縮短項目時間;(2)提高項目可控性;(3)減少風險;(4)增加零部件的通用性;(5)降低研發成本;(6)簡化供應鏈;(7)提高質量。

在工程領域,已有許多的實際案例,甚至已出現模塊化工廠,如美國通用電氣醫療集團提供的全球首個K U Bio模塊化生物制藥工廠(圖1)將落戶武漢,工廠將成為全球領先的生物抗體生產基地,預計2015年投入使用。

圖1 K U Bio模塊化生物制藥工廠

2 配液系統介紹

配液系統是許多制藥企業的核心系統,主要是將各種原輔料和注射用水配制成溶液,經過攪拌混合、加熱或低溫保存,再經過濾達到灌裝要求,適用于無菌原料藥、凍干粉針、水針、大輸液、血制品、疫苗制品等生產過程。

配液系統適用的劑型廣泛,而且藥廠對其工程技術需求不同,這使得產品定制化趨勢越來越明顯,作為制造商必須創建數量龐大的產品系列來滿足客戶不斷變化的需求。一方面必須利用產品的批量化、標準化和通用化來縮短上市周期、降低產品成本、提高產品質量;另一方面還要不斷地進行產品創新,使產品越來越個性化,以滿足客戶的定制需求。

3 如何將模塊化技術應用于制造配液系統

對企業而言,應用模塊化技術要將機械和功能進行分析建立產品平臺。劃分模塊,定義接口,并建立產品平臺,收集歷史數據更新模塊,開發新產品。要將這個方法應用于實際中,就要求企業擁有精通配液工藝、熟悉工程項目、具有三維設計經驗與豐富調試經驗的團隊。

3.1 建立產品平臺

模塊化平臺比傳統的平臺化設計更進一步,它把配液系統分成若干個模塊,然后讓原本多個不同的配液系統平臺采用相似的設計方法,根據需要增減模塊來應對不同的需求。

結合工藝特點才能建立合適的產品平臺,不同關注點將得到不同的產品平臺,企業可根據客戶對象和自身團隊特點來劃分。按處理對象的黏度特點,分成水性和高黏度兩大平臺;按罐體容積大小,分成研發型、水粉型、大輸液型;按照空間特點,分成集中式、分體式。

但是,在同一平臺上,一定要配置相同的功能,只有大大減少配置產品以及開發產品時間,才能發揮模塊化技術的優勢。

3.2 劃分模塊

如何合理地劃分模塊是應用模塊化技術的關鍵,只有劃分好每一塊“積木”,才能用“搭積木”的方法來實現無縫連接,進而豐富產品組合。配液系統是一個復雜度較高的系統,有時還要考慮空間情況。

一般而言,配液系統的組成部分有配液罐(上置攪拌器或下置磁力攪拌)、稱量系統、過濾系統、加料系統、CIP/SIP組件、質量控制組件、溫度控制組件、自動化控制組件、控制柜、觸摸屏等。模塊上不僅要實現部件的集成化安裝,還要考慮系統控制的要求,集成自動化系統,同時還要符合工藝與相應法規要求,關注過程的無菌性、溫度的精準性、防止交叉污染的措施。

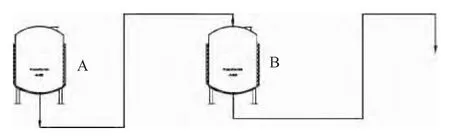

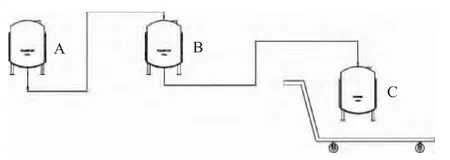

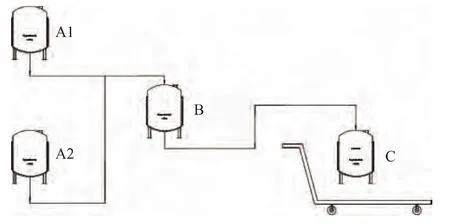

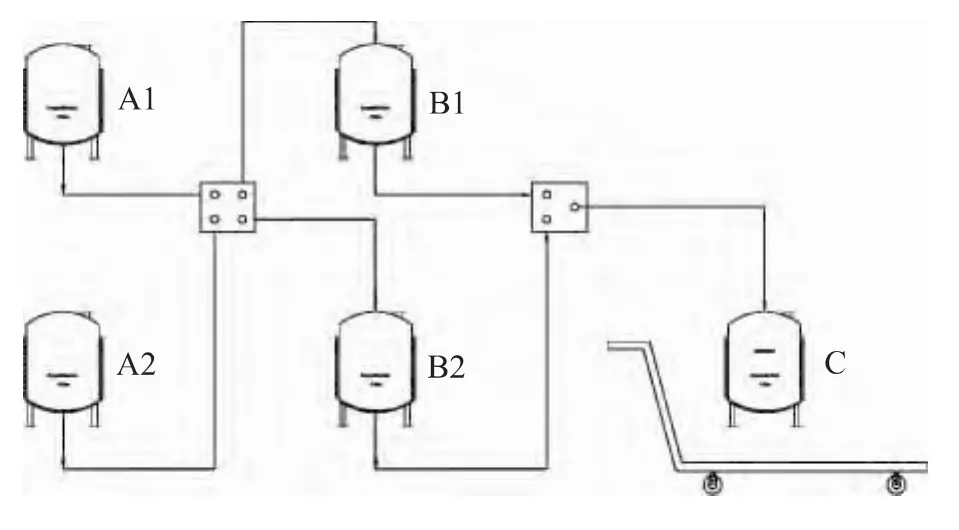

配液系統有多種工況,常見的工藝流程如圖2~5所示。

圖2 一步法配液系統

圖3 二步法配液系統

圖4 二對一的配液系統

圖5 多對多的配液系統

配液系統常見的4種情況中,圖2系統可以考慮按照一體式裝置開發,考慮到有跨潔凈級別的可能性,B罐系統和A罐系統之間最好融入穿墻設計;圖3系統中的C罐可能是移動式的,也可能是固定式的,當C罐是固定式時,可以將3個罐按照一體式裝置開發,同樣需要考慮設備擺放空間的潔凈度,C罐可能是放置在較高級別的潔凈區。

3.2.1 一體式裝置

如果企業的主要產品都為一體式裝置,可根據收集的數據分析出市場特點,按照80/20原則,制定一定功能的某一系列產品為基本模塊,輔以小功能模塊,用“三罐一體模塊+小功能模塊”的方式來滿足不同制藥工藝的要求。

3.2.2 分層級的模塊

綜合考慮圖2~5的情況,可將配液系統分成2個層級的模塊,一個以單個附帶基本功能的罐體作為一個一級模塊,再定義一些子模塊作為定制化服務時小系列產品的要件,也就是二級模塊,如在線完整性測試功能模塊、CIP站配套的供/回/排管道模塊、管道CIP功能模塊、在線取樣模塊、關鍵參數的在線測量和控制功能模塊、轉換板模塊等。

眾多的二級子功能模塊加上一級基本功能,可以組合出不同的模塊,來滿足不同的定制化需求,模塊組合在一起,可以組成不同功能的系統。

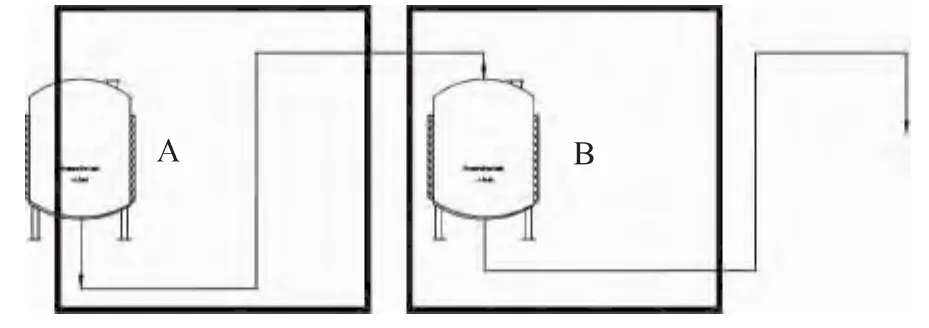

以圖2所示配液系統為例,2個配制罐及配套處理單元的功能依次為濃配、稀配,考慮到2010版GMP中的相關規定,不同的罐體出于不同潔凈級別的房間,可能出現濃配罐放置在C級區、稀配罐放置在B級區的情況。圖6為劃分好的單個模塊,方框所包括的范圍為一個模塊,整套系統由2個模塊組合而成,控制柜和觸摸屏放置在潔凈級別要求最低的模塊上即可。

圖6 劃分好的單個模塊

不論是一體式裝置還是分層級的模塊,都是“基礎+特殊”的理念,只是由于市場環境不同,所以在劃分模塊時,定義具體模塊所涵蓋的內容范圍也不同。

3.3 定義接口

模塊接口是實現模塊化的成功秘訣,也是模塊化設計之所以能夠創造大量定制化產品的關鍵。利用模塊間的標準化接口,不同模塊的不同組合可創造出更多的產品種類。

根據配液系統的實際特點,與外部系統相連接的主要是各種管道,其中管道的連接方式、標準、尺寸成為模塊接口的特征。以配套管徑作為產品型號是一個通用性較強的基準,接口方式上選用潔凈的卡盤連接方式,接口標準有多種選擇,如ISO2037、3A、SMS、ASME BPE等。配液系統作為制藥核心工藝的一部分,ASME BPE標準是最優的選擇,結合市場的實際情況,也可以選擇其他標準作為接口基準,接口尺寸從DN25到DN100不等。

從圖6可以看到,模塊A和模塊B通過一個接口的連接可以組成一個系統,圖2~5所示的系統也是多個模塊通過接口連接而成,對于二對一、多對多這樣的復雜生產模式,增加轉接板模塊即可輕松地實現多個模塊的銜接,組成一個新系統,充分體現模塊的可組合性這一特點。

3.4 模塊建造

模塊結束工藝設計工作以后,應用三維軟件進行模擬裝配,快速地實現部件預安裝,三維軟件中的各個部件數據必須是標準化產品,完成產品平臺后,模塊化產品團隊對此進行討論,進一步對產品進行改善,循環次數依據產品的成熟度而定。定型后的產品平臺成為一個標準化基礎,可改變一些參數,或增加、減少部件/功能變形成其他產品。

在三維設計圖的指導下進行模塊組裝,組裝在工廠內進行,快速、高效、方便檢測,控制產品質量。

3.5 更新模塊

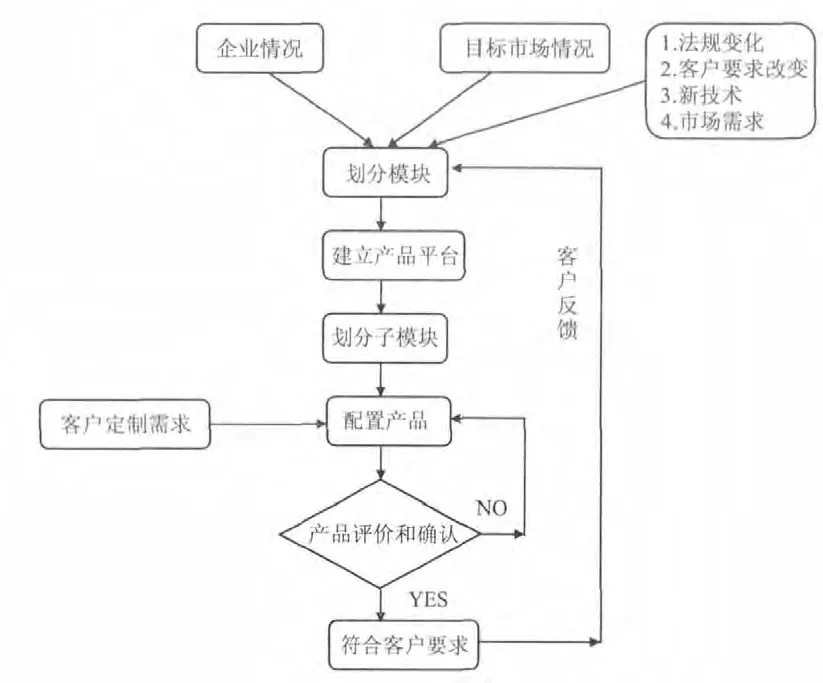

產品模塊不是一成不變的,必定會隨著市場環境、客戶反饋、法規要求、新技術的出現等因素的不斷變化而進行相應的調整。

產品模塊的更新流程如圖7所示,是一個根據外界因素變化、收集客戶反饋、整理歷史數據、預判產品發展循環進行的過程。

企業一方面要嚴格控制新模塊的產生,另一方面還要根據各種情況的變化,對產品平臺和模塊進行適時調整,以適應新的企業內外部環境。

模塊化的產品可以快速地實現產品更新或升級,如配液系統中進料方式的升級。現有配液系統的進料方式多是手工進料,一般情況下,在罐體預留入孔,但是從未來發展來看,可以根據進料物料的特性在單罐模塊中設計預留自動進料接口,并配套一個進料裝置模塊,如進料預混裝置,并預留自控系統功能接口,通過完善系統的進料自動化功能,來實現產品升級,如圖8所示。

圖7 模塊化產品的形成

圖8 通過接口連接的自動預混進料模塊

4 模塊化技術的挑戰與展望

模塊化技術是機遇也是挑戰,至少要面對以下幾個難題:(1)企業自身的組織結構是否適于采用模塊化技術;(2)標準化模塊的工作量巨大,需要配套有圖紙、文件;(3)其他環節,如供應鏈、銷售、生產環節,是否可以滿足模塊化的要求;(4)模塊更新是否形成封閉的環形信息流通。

與工藝相結合的模塊化是制藥裝備技術創新發展的方向,應用模塊化理念進行設計建造的配液系統以其低成本、短周期、高質量的優勢,正成為各大制藥機械制造廠商追求的目標。產品平臺化和模塊化必將從企業競爭的優勢技術向企業競爭的必備技術轉變,這是制藥裝備業發展的趨勢。

[1]李春田.模塊化研究:現代標準化前沿[M].北京:中國標準出版社,2008

[2]童時中.模塊化原理設計方法及應用[M].北京:中國標準出版社,2000

[3]卡麗斯·鮑德溫,金·克拉克著.設計規則:模塊化的力量[M].張傳良譯.北京:中信出版社,2006

[4]青木昌彥,安藤晴彥編著.模塊時代:新產業結構的本質[M].周國榮譯.上海:上海遠東出版社,2003

[5]大衛.M.安德森,B.約瑟夫.派恩二世著.21世紀企業競爭前沿——大規模定制模式下的敏捷產品開發[M].馮涓譯.北京:機械工業出版社,1999