某船液壓聯軸節拉傷故障有限元分析

柴鎮江,趙振宇

● (1.海軍駐滬東中華造船(集團)有限公司軍事代表室,上海 200129;2.上海船舶設備研究所,上海 200031)

某船液壓聯軸節拉傷故障有限元分析

柴鎮江1,趙振宇2

● (1.海軍駐滬東中華造船(集團)有限公司軍事代表室,上海 200129;2.上海船舶設備研究所,上海 200031)

某船液壓聯軸節在改進其活塞螺母結構后連續發生拉傷故障。本文應用有限元技術,對螺母改進前后不同結構形式的液壓聯軸節進行安裝和拆卸過程的仿真分析。通過對不同結構下,由于接觸邊界效應引起的應力集中區域的應力、應變變化情況的對比分析,找到了拉傷故障的原因并得到了試驗驗證。

液壓聯軸節;有限元;邊界效應;應力集中

0 引言

自上世紀五十年代末開始,液壓聯軸節在造船工業中逐步得到廣泛應用,尤其是在調距槳推進軸系中,液壓聯軸節幾乎成為標準設備。在推進軸系的軸段之間采用液壓聯軸節,不僅具有加工簡單、拆裝方便等優點,還可以改善聯接件的受力情況。

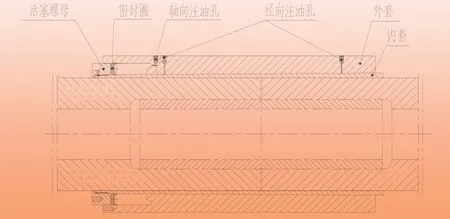

液壓聯軸節主要由外套、內套、密封圈、螺母以及螺母防轉組件等組成,內、外套間為錐度配合,如圖1所示。安裝時,以高壓泵將液壓油經由外套表面上的注油孔注入錐面之間,迫使外套膨脹;同時向軸向拉緊油缸中注油,如此推動外套沿軸線向錐度大端“上爬”。當到達指定位置后,依次卸去徑向和軸向的油壓,此時外套開始彈性收縮,壓迫內套,抱緊被聯接軸段。依靠內套內表面和軸段外表面間的摩擦力,實現聯軸節傳遞扭矩和推力的功能。

圖1 液壓聯軸節示意圖

1 故障描述

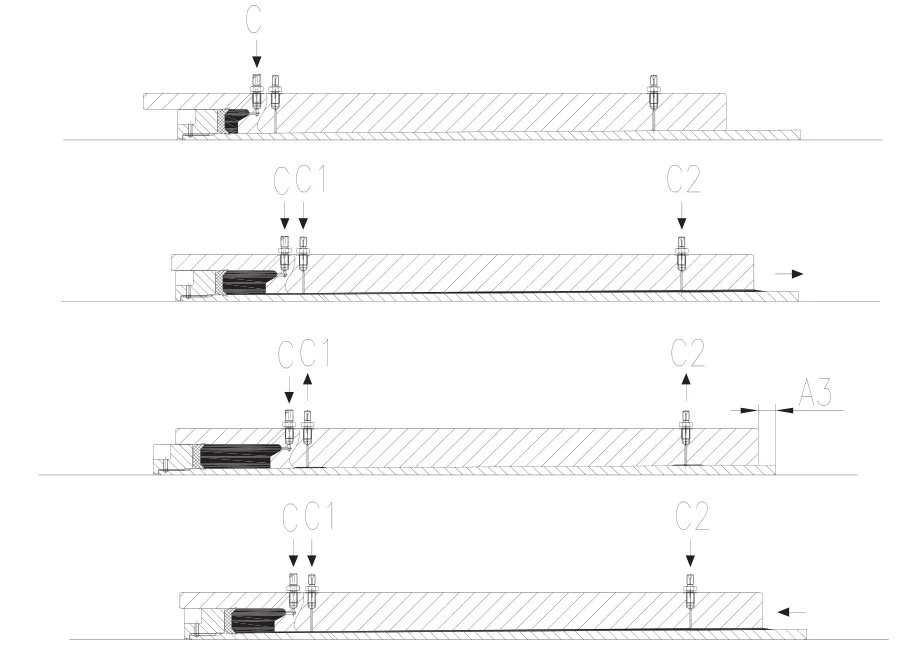

圖2為聯軸節安裝和拆卸過程,連接C、C1、C2三個油路,內外套結合錐面被油膜均勻襯墊后,提高C口油液壓強推動外套向內套大端移動到指定位置后,先后卸載C1、C2和C口油液壓強,形成錐度過盈連接完成安裝。拆卸時重新連接C、C1、C2三個油路,提高C口油壓到安裝終了時刻的數值,然后向C1、C2口注油,直到外套與內套接合錐面重新被油膜均勻襯墊,降低 C口油液壓強,平穩地將外套向內套小端滑動直到過盈狀態消除,外套與內套分離結束拆卸過程。安裝和拆卸過程外套運動的平穩性用百分表監控。

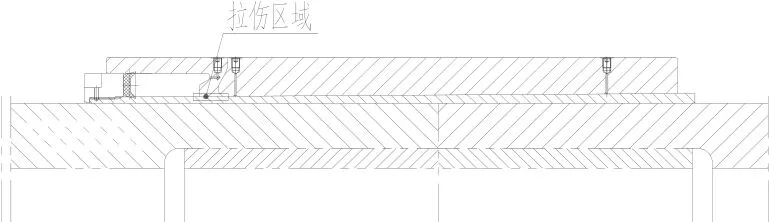

在某船液壓聯軸節為減重改進螺母結構后進行安裝拆卸試驗時,連續3套液壓聯軸節產品在拆卸時發生拉傷故障。拆檢發現拉傷故障發生在內套小端外錐面與外套內徑小端接觸的邊緣處,如圖3所示。在排除泵油設備及油液清潔度等原因后結構變動成為問題分析的主要對象。

圖2 液壓聯軸節安裝及拆卸示意圖

圖3 液壓聯軸節拉傷發生位置示意圖

2 故障還原分析

2.1 約束條件及載荷施加

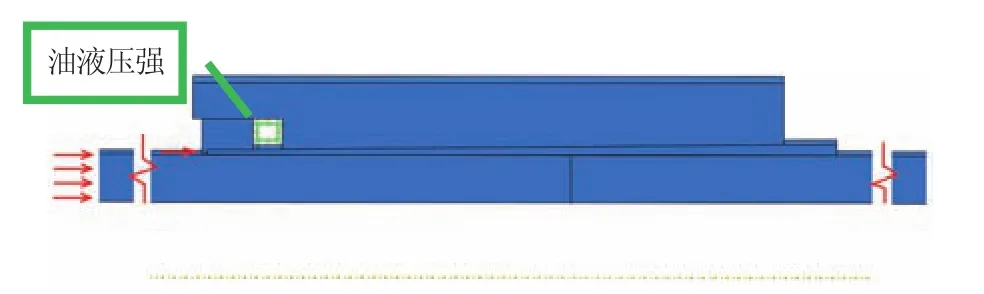

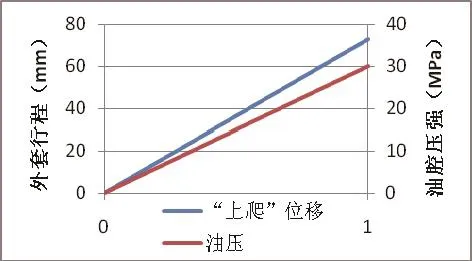

針對上述故障分析結論在有限元軟件中進行故障還原分析。建立活塞螺母改進前后和無螺母四種結構液壓聯軸節的有限元分析模型,邊界條件如圖4所示,軸與內同左側端面約束其軸向位移。應用外套位移量和軸向活塞腔中油液壓強同步加載方式模擬液壓聯軸節的安裝和拆卸過程如圖5所示,0到1為安裝過程,1到0為拆卸過程。

圖4 邊界條件

圖5 安裝和拆卸過程載荷加載示意

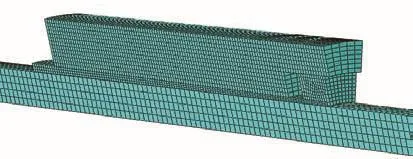

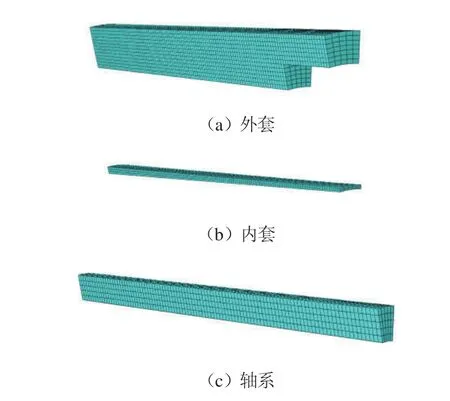

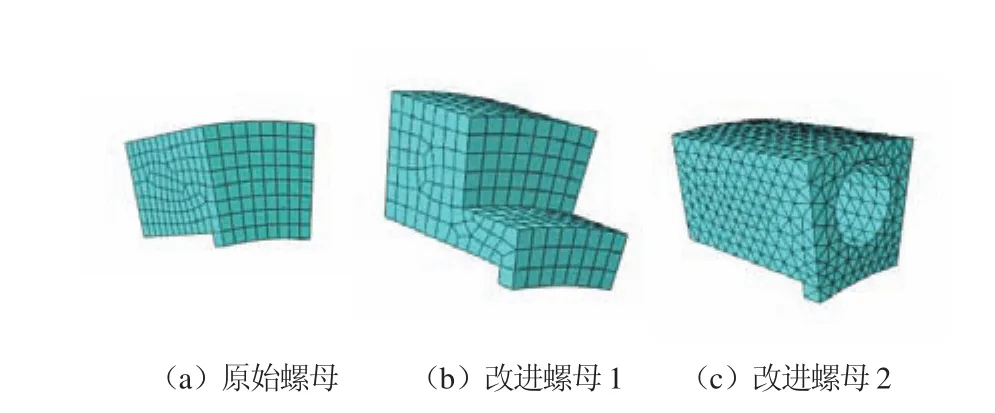

對液壓聯軸節的各零件進行網格劃分,如圖6~圖 8所示。圖6中紅色區域為內套與外套端面接觸的應力集中區域(即是故障發生區域),取該區域外套邊緣上一節點為檢測點,監控不同螺母結構形式下該點在安裝和拆卸過程中的應力變化,從而分析故障發生的原因。

圖6 整個部件網格模型

圖7 外套、內套、軸系網格模型

圖8 原始螺母、改進螺母1、改進螺母2網格模型

2.2 分析結果

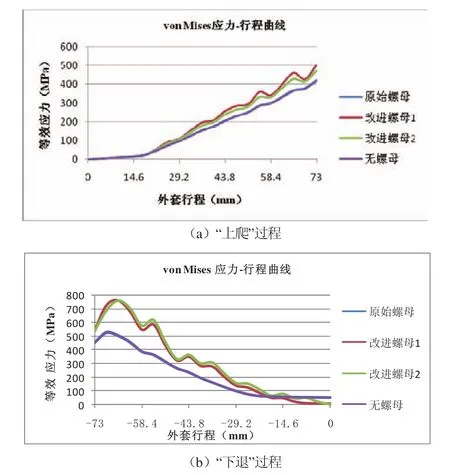

通過計算得到應力和變形結果如圖9~圖10。圖9為不同螺母結構的液壓聯軸節外套檢測點在外套“上爬”和“下退”過程中等效應力隨位移量的變化曲線。從圖中可以看出外套在“上爬”、“下退”過程中等效應力在存在波動的現象,這是由于外套在“上爬”、“下退”過程中,位于活塞腔處薄壁內套受到螺母與外套的牽拉作用,同時隨著外套的軸向移動內套受到外套的箍緊力不斷變化,又因為內套與軸存在間隙,所以薄壁套會隨外套的移動發生不規則的翹曲,這種翹曲導致了外套小端接觸應力隨外套軸向位移而發生波動。在“上爬”和“下退”過程中改進螺母 1、2的接觸壓力和等效應力曲線幾乎重合;原始螺母和無螺母的接觸壓力和等效應力曲線幾乎重合。

由于外套的翹曲和“下退”過程中內套受壓在外套“下退”方向形成微小臺階使得下退受阻,因此下退過程中改進螺母1、2和原始螺母、無螺母結構外套關注點的最大接觸壓力分別為 500MPa、380MPa較上爬過程最大接觸壓力分布高出228MPa、140MPa。改進螺母1、2和原始螺母、無螺母結構外套關注點的最大等效應力高達750MPa(外套屈服強度為 750)、530MPa較上爬過程高出 200MPa、110MPa。

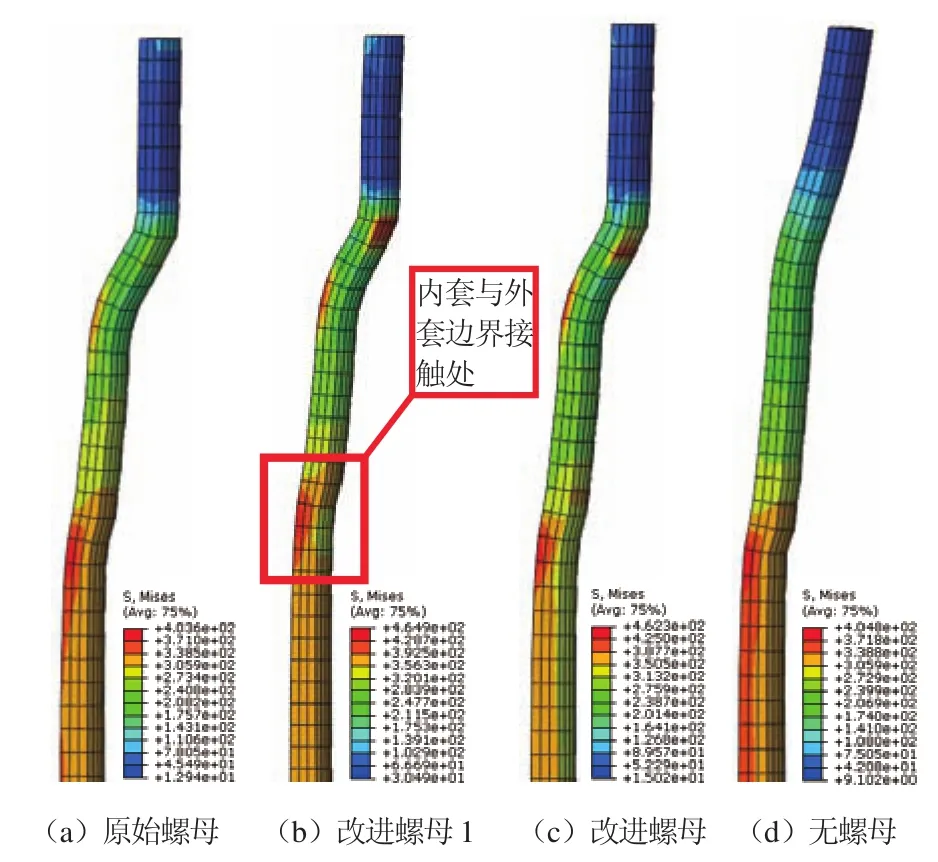

從圖10中可以看出,四個液壓聯軸節計算模型在安裝到位時外套最大等效應力出現的位置相同,由于螺母結構差異導致最大等效應力數值有所偏差。內套與外套接觸邊界、螺母受壓面與內套連接處附近的等效應力分布及變形狀態受螺母結構影響較大。與無螺母模型相比,內套在外套箍緊力、油腔壓力、和螺母徑向位移約束的綜合影響下形成波浪扭曲變形。三個螺母由于端面受壓時剛度不同,因而內套的扭曲變形有所差異。從變形狀態和應力分布可以看出,在安裝終了時刻,原始螺母受力和變形狀態最優,改進螺母2結構次之,改進螺母1效果最差,但改進螺母1和改進螺母2的結果相差不在10MPa以內。由此可見螺母剛度對安裝終了時刻結構的應力和變形分布影響很大。

圖9 von Mises應力曲線

圖10 四種結構內套關注位置附近的等效應力云圖(100倍變形倍率)

3 結論

通過上述分析,該起事故的發生是因為螺母軸向剛度的降低導致內套活塞腔部分發生過度扭曲變形致使安裝和拆卸過程中接觸應力增大而引起。根據上述結論應用原始螺母進行試驗,拉傷故障得到了消除。所以將螺母結構恢復到原始狀態是必要的。同時對于活塞腔的徑向高度、螺母的軸向厚度和內套與軸的間隙要保持在某一水平,來保證內套活塞腔部分不會發生過大的扭曲變形,從而保證液壓聯軸節產品的安裝和拆卸性能。

[1]劉鴻文.材料力學[M].北京:高等教育出版社,2002.

[2]馬永明,黃少梅.船舶液壓聯軸節的計算分析[J].船舶工程,1996(5):42-46.

[3]蔡凡.過盈配合產生的接觸壓力和拔出力計算[J].機械設計與制造,2010(10):7-9.

[4]陳家兌.過盈連接的有限元模擬[J].先進制造與管理,2007(5):51-59.

[5]魏延剛.軸轂過盈連接的應力分析和接觸邊緣效應[J].機械設計,2004,21(1):36-39.

Finite Element Analysis of Pull Failure of Hydraulic Coupling

CHAI Zhen-jiang1,ZHAO Zhen-yu2

(1.Navy Military Representative Office at Hudong-zhonghua Shipbuilding(Group)Co.,Ltd,Shanghai 200129,China;2.Shanghai Marine Equipment Research Institute,Shanghai 200129,China)

Pull failure occurs continuously after improving the piston nut structure of a boat’s hydraulic coupling.In this paper,the installation and removal process of hydraulic couplings are analyzed using finite element techniques,of which nuts are different structure forms.Though comparative analysis of stress and strain of tress concentration area,the pull failure reasons is found and has been verified by experiments.

hydraulic coupling; FEM; boundary effects; stress concentration

U664

A

柴鎮江(1966-),男,高級工程師。研究方向:艦船輪機工程。