環保政策變化與陶瓷行業環保標準調整的思考

徐熙武

(中國建筑衛生陶瓷協會 北京 100831)

前言

環境保護事關社會大眾根本利益,事關經濟持續健康發展,《中華人民共和國國民經濟和社會發展第十二個五年規劃綱要》明確提出要增強適應氣候變化能力,制定國家適應氣候變化戰略。中國共產黨第十八次全國代表大會把生態文明建設放在突出地位,對國家環境保護工作提出了新的要求。十二五期間,建筑衛生陶瓷行業除了加大清潔能源的應用之外,陶瓷磚的薄型化也取得了明顯的進步,產業化應用得以開展。同時,低溫快燒技術、低耗低排窯爐技術、余熱利用技術等也取得長足的進步,這些技術、工藝的創新,對行業的節能減排、低碳發展起到積極作用。

1 建筑衛生陶瓷產業狀況

2013年,我國建筑陶瓷磚產量達到96.9億m2,衛生陶瓷產量為2.1億件。業內陶瓷企業近4 000家,從業人員近50萬人,年度產值近6 000億元。年耗用2.5億t以上的礦物原料,5 000多萬t標準煤,生產過程中伴有大量污水產生,排放大量的二氧化碳、氮氧化物及粉塵等。由此可看出,建筑衛生陶瓷產業在環境影響上具有原料消耗型和燃料消耗型兩大特點。同時,由于行業的市場化程度較高,因此活躍的幾乎都是民營企業,集中度很低。隨著企業為轉型升級做出的投入、節能減排要求的提高、勞動力成本攀升、管理費用增加等因素的影響,在2013年,企業的運營成本普遍大幅度攀升,全行業平均增長18.1%,其中建筑陶瓷企業提高了18.2%,衛生陶瓷企業提高了21.4%。

1.1 建筑陶瓷集中產區

1)傳統產區:廣東佛山、福建晉江、山東淄博;

2)新興產區:四川夾江、江西高安、遼寧法庫等。

建筑陶瓷廠家使用天然氣的比率在20%以下,主要使用發生爐煤氣、水煤漿。

1.2 衛生陶瓷集中產區

1)傳統產區:河北唐山、廣東潮州、廣東佛山;

2)新興產區:河南長葛、湖北當陽等。

衛生陶瓷廠家使用天然氣的比率在80%以上,廣東潮州使用輕柴油與液化氣較多,近十幾年來,因產品品質的要求提高,衛生陶瓷企業在清潔能源方面的使用率很高。

2 現行的法律、法規、標準簡介

2.1 與建筑衛生陶瓷行業相關的法規、政策

法規、政策主要有以下這些:

1)中華人民共和國環境保護法。

2)中華人民共和國大氣污染防治法。

3)中華人民共和國水污染防治法。

4)中華人民共和國固體廢物污染環境防治法。

5)中華人民共和國環境噪聲污染防治法。

6)中華人民共和國清潔生產促進法。

7)中華人民共和國節約能源法。

8)中華人民共和國環境影響評價法。

9)建設項目環境保護管理條例。

2.2 近來發布的相關環保標準、政策文件

1)國務院大氣污染防治行動計劃(大氣十條),2013年9月10日。

2)清潔水行動計劃(水十條)(計劃今年年中提報)。

3)國家適應氣候變化戰略,2013年11月18日。

4)《2014~2015年節能減排低碳發展行動方案》,2014年3月21日。

5)國務院關于節能減排工作情況的報告,2014年4月21日。

6)建筑衛生陶瓷行業準入標準,2014年4月1日起執行。

7)各省、市密集出臺相應政策、文件。

2.3 新環境保護法的主要變化內容

即將在2015年1月1日實施的新環境保護法,在內容上與以往的法規存在很大的差別,是適宜新發展形勢下的重要法律文件。其主要變化如下:

1)25年來首次進行重大修訂,4年間4次審議,2015年1月1日實施;

2)明確了刑事拘留問題,在手段上從罰款、停產、查封、停職、引咎辭職一直到刑拘,都有明確規定;

3)正式提出公益訴訟的法律行為,為民間監督提供法律依據(暫無公民訴訟);

4)接受人大的監督;

5)開發、規劃、建設項目開展環境評估;

6)連續按日計罰,違法一天罰款是10萬元;如果違規行為繼續30天,那么罰款就是300萬元。

面對日趨嚴厲的環保形勢,如何解決成本壓力以及技術應用的問題,是積極應對還是被動應付,是擺在行業內大多數民營企業家面前的重大課題。

3 建筑衛生陶瓷行業污染治理的發展狀況

行業發展的主要環境問題是:水污染與大氣污染。陶瓷工業的原料制備、成形、施釉、冷加工等生產工序都會帶來水污染物的排放,而必須經過高溫燒成才能瓷化的工藝,則會帶來大氣污染物的排放。在我國建筑衛生陶瓷起步階段的20世紀80年代,工業廢水采用簡單沉淀后直接排放的做法,而工業廢氣基本沒有處理,特別是很多老式倒焰窯、推板窯均采用煤炭作為燃料。即便是當時較為先進的隧道窯燃料也是使用煤炭或重油,其燃燒不充分,頂多是通過高的煙囪直接排放。這種現象讓大家認為陶瓷生產就是污水遍地流、煙囪冒黑煙的污染行業印象,環保基礎較差。

進入90年代,國外先進的設備、工藝的大量引進,建筑陶瓷生產采用噴霧干燥塔封閉式原料制備、大型自動壓磚機干壓成形、自動施釉線、輥道窯燒成、磨邊拋光冷加工的全套自動化工藝,廢水集中處理回收利用,噴霧塔布袋收塵回用,產品燒結以輥道窯、使用發生爐煤氣明焰燒成為主,沒有了老式工藝中的煤炭燃料;而衛生陶瓷生產以隧道窯為主,采用煤氣或天然氣明焰燒成,基本上杜絕了行業使用傳統工藝帶來的污染,特別一些先進的建筑陶瓷企業,率先使用集中污水處理工藝、布袋收塵、濕法脫硫處理燒成排氣,引導行業環保治理的方向。

進入21世紀,建筑衛生陶瓷行業發展進入成熟階段,出現生產區域集中化現象,以廣東佛山、山東淄博、福建晉江為代表的建筑陶瓷產區,以及以唐山、佛山、潮州為代表的衛生陶瓷產區發展壯大,區域性的配套能力較強,同時國內的材料配套、裝備制造能力提高,整線裝備的工藝技術達到一定的標準化程度,新建生產線的投入產出效果得到公認,很多企業在工藝技術升級的同時,還加強了企業環境保護管理的投入。一些品牌企業響應政府的號召,全方位地治理污水、廢氣的排放達標問題。之后,佛山地區率先提出清潔生產的口號,并且要求一些達不到標準的企業限期改正或限期遷出,長三角、珠三角的一些企業開始向四川夾江、江西高安、景德鎮、沈陽法庫等新的陶瓷產地遷移或擴產,在不長的時間內,上述新建陶瓷產區都得到快速發展。到目前,基本完成了中西部承接東部沿海地區的產業轉移工作,而這些新興產區,先后配套了集中污水處理以及天然氣供應的條件。至此,衛生陶瓷生產企業基本都在使用天然氣,建筑陶瓷生產在大多產區都開始使用天然氣。而在福建晉江等一些傳統產區也開始了進行天然氣的改造工程,這種良好發展態勢是隨著國家環境保護要求的加強一步步提高的。

4 對現行環保政策調整的思考

國家環保標準GB 25464-2010是2010年10月1日實施,取代《大氣污染物綜合排放標準》(GB 16297-1996)、《污水綜合排放標準》(GB 8978-1996)、《工業爐窯大氣污染物排放標準》(GB 9078-1996)。

該標準的發布,使企業介紹控制顆粒物、二氧化硫,也開始關注氟化物、重金屬等指標的控制。

但按現行國家環保標準GB 25464-2010的要求,企業完全穩定達標困難,尤其在氟化物、顆粒物、重金屬等項目上往往顧此失彼,很難全面達標。

該標準的實施起到了引起行業重視的作用,但在實施期間,全國建筑衛生陶瓷企業普遍反映:該標準存在重大缺陷,特別是對過氧系數的處理方面,沒有考慮建筑衛生陶瓷企業的生產工藝技術特點,到目前為止國內外建筑衛生陶瓷企業甚至還找不到成熟適用的處理技術來達到《陶瓷工業污染物排行標準》(GB 25464-2010)中規定的主要污染物排放限值要求。

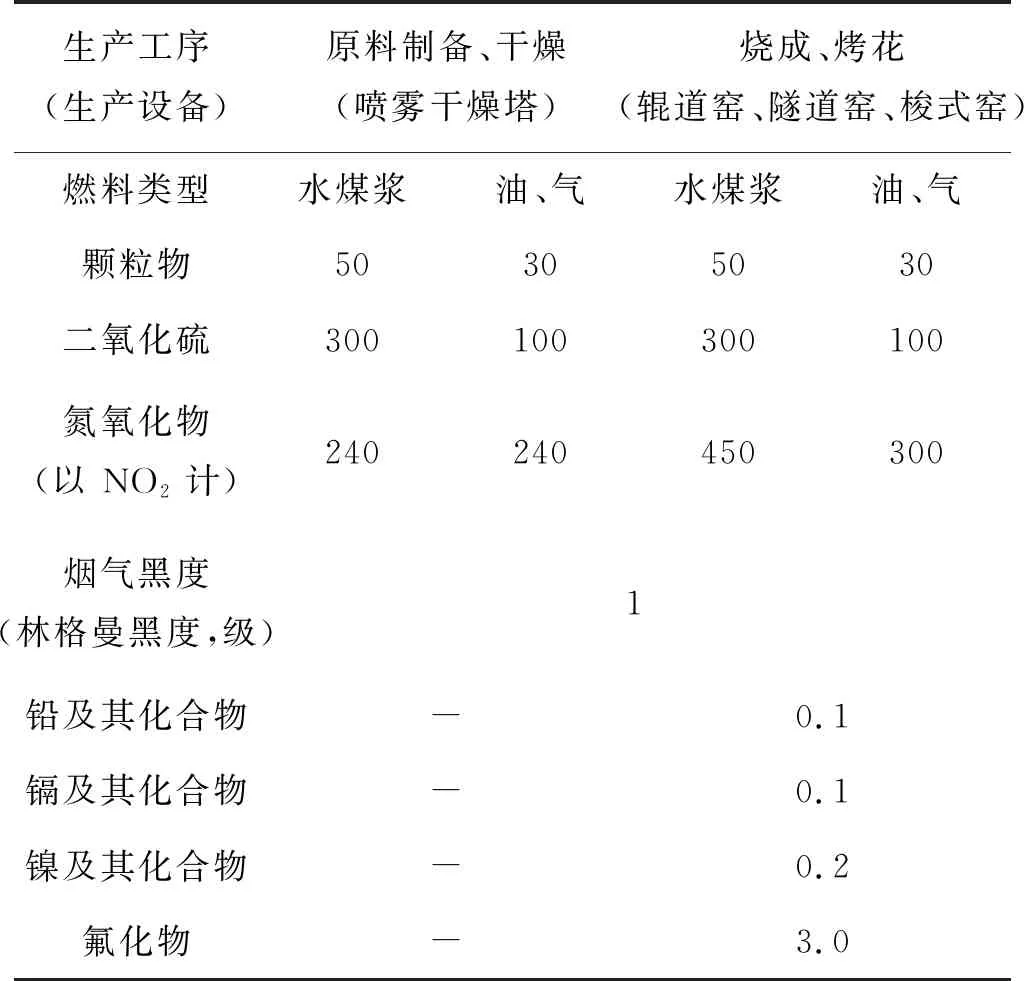

表1 GB 25464-2010中大氣排放限值(mg/m3)

2012年開始,冠軍瓷磚企業首先向中國建筑衛生陶瓷協會反應情況,其后諾貝爾、蒙娜麗莎、新明珠等企業陸續提報情況。為此,在2012~2013年2年間,中國建筑衛生陶瓷協會組織力量,多次向有關部門反應情況,在2014年兩會期間,就GB 25464-2010的問題及解決方案提交全國人大議案。在2014年5月29日,環保部決定修訂GB 25464-2010。

GB 25464-2010的主要問題集中在大氣污染物排放限值上,尤其是氟化物、重金屬與顆粒物的同時達標有難度,該標準的大氣排放限值如表1所示。

單從限值上不容易看出問題,這份標準的重大缺陷在于其對折算系數的規定。

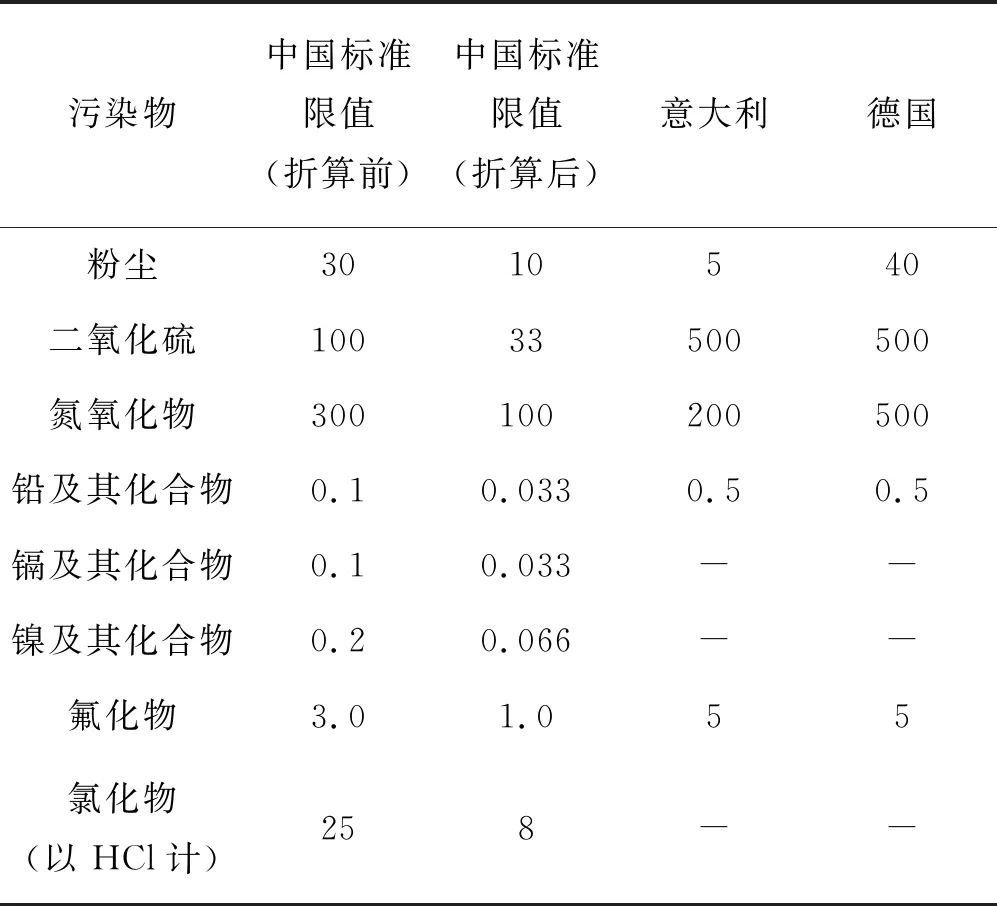

國標GB 25464-2010 中折算按基準過量空氣系數1.7計,相當于8.6%,這與建筑衛生陶瓷工業正常工藝條件下的17%左右的相差較大,由此會對標準限值帶來約3倍的差別,造成折算后的實際限值異常過嚴,為便于說明,以建筑衛生陶瓷行業實際的氧含量17%為基礎折算《陶瓷工業污染物排行標準》(GB 25464-2010)中各項污染物限值(折算后)并與意大利、德國標準進行對比如表2所示。

表2 大氣排放實際限值對比(mg/m3)

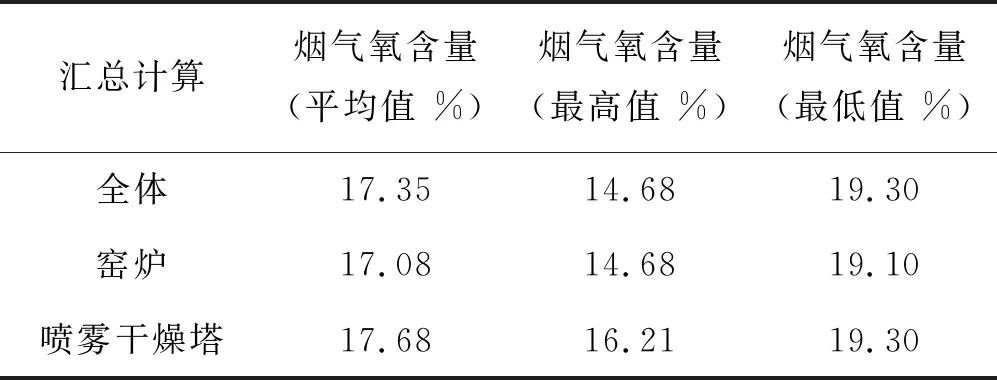

表3 建筑衛生陶瓷生產煙氣氧含量匯總表

為此,對全國各主要產區不同類型的窯爐熱工設備運行技術參數進行詳細測定和調查,對收集的100多套噴霧干燥和窯爐設備的煙氣含氧量數據匯總如表3所示。

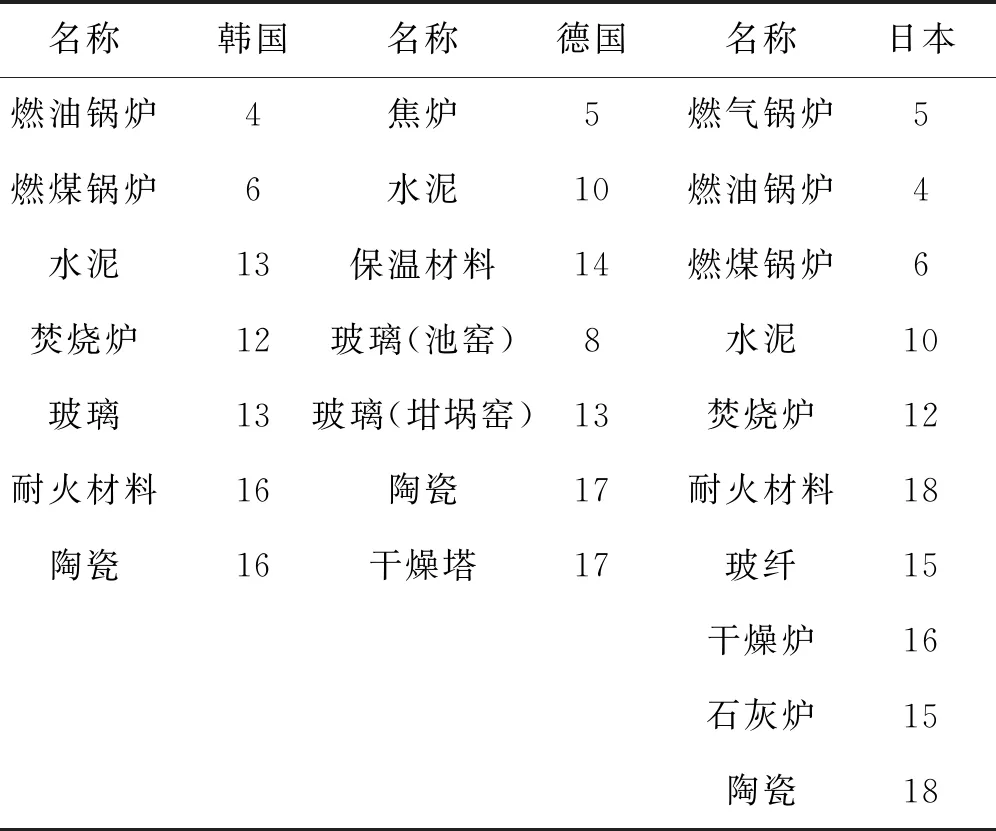

由表3可以看出,建筑衛生陶瓷正常生產工藝下所排放的煙氣氧含量在17%~18%居多,進一步比較國內外其他行業在基準氧含量取值上的規定(見表4)。

表4 國內外大氣排放基準氧含量的取值(%)

由表4可以看出,德國、日本等國家的基準氧含量與我國是一致的,其他幾個行業的基準氧含量數據也是接近的,這樣基于同等換算基準條件,制定的水泥等行業的環保標準限值與折算基礎就能夠保持一致性,能夠在實際工作中起到作用,而《陶瓷工業污染物排行標準》(GB 25464-2010)中對陶瓷工業的煙氣氧含量的規定沒有考慮行業特點,直接套用GB 9078-1996中“其它工業爐過量空氣系數規定為1.7”的基準過氧系數來進行折算,在編制說明中沒有涉及確定基準過氧系數1.7的文字,沒有進行驗證,沒有與國外標準進行對比,而確定污染物限值的采樣數據時,也沒有考慮折算后的變化,未進行折算而采用的限值確定與基準過氧系數1.7(相當于氧含量8.6%)的直接引用是脫節的,對于氧含量一般為17%的建筑衛生陶瓷工業來說,實際折算的限值嚴格了約三倍,這樣非常不利于監測結果的真實體現,不利于建筑衛生陶瓷行業的環保工作推進,造成建筑衛生陶瓷行業的環保標準的實際缺失。

建筑衛生陶瓷工業煙氣的氧含量是由生產工藝決定的,陶瓷燒成需要過量的氧來進行氧化反應。并且輥道窯與隧道窯的開放式生產以及預熱帶的負壓生產特點,也決定了建筑衛生陶瓷的窯爐廢氣中存在較高的氧含量。同樣,噴霧塔也需要爐內的負壓環境以及配風控制塔內溫度進行烘干,需要過氧條件,這些工藝的需要,決定了陶瓷生產煙氣中氧含量均較大,為順利推進行業的環保工作,有必要對這一點進行修訂補充,建議確定建筑衛生陶瓷工業大氣污染物的基準氧含量為17%。

基準氧含量取值是16%還是17%,差別是比較大的,下面以18%實測含氧量來對比不同基準氧含量的折算系數對標準限值的影響:

基準含氧量16%時:

折算倍數A=(21-16)/(21-18)=1.66

基準含氧量17%時:

折算倍數A=(21-17)/( 21-18)=1.33

也就是說:如基準含氧量為16%實測為18%時,氟化物3.0的標準將變成1.8。

在對標的工作過程中發現,意大利窯爐排氣的顆粒物限值是5 mg/m3,這個限制是非常嚴格的,但經過調查發現,意大利企業都能接受。其原因在于:意大利陶瓷企業全部采用干法除氟工藝,窯爐尾氣經過文丘里管后添加熟石灰,再經過布袋除塵器收集,尾氣就能達到意大利環保標準。窯爐使用的布袋除塵器為高溫覆膜濾袋,能滿足5 mg/m3的顆粒物排放標準,同時高溫覆膜袋式除塵器這種也是去除重金屬污染物的最佳方法。

但國內企業要達成GB 25464-2010的30 mg/m3的限制都有難度。相比較意大利的5 mg/m3還很寬松的限制都不能穩定達標的原因是:GB 2546-2010中規定了3 mg/m3的氟化物排放限值。 按目前成熟的干法除氟工藝,氟化物排放可以穩定控制在4 mg/m3左右,意大利干法除氟除塵工藝就能滿足穩定控制氟化物的同時極高效率地減低顆粒物排放。

但這個工藝無法達到GB 25464-2010對3 mg/m3氟化物(還需經過折算)的排放要求,因此必須采用加濕法處理,采用單堿法或雙堿法處理。使用干法加濕法處理后發現,濕法堿液會增加顆粒物濃度,又很難滿足顆粒物達標,采用加濕法后的飽和廢堿液會成為二次污染物。即使加大藥劑使用量,可以提高除氟的效率,但換算下來,顆粒物與氟化物濃度都無法達到標準要求。

所以,氟化物的限制在整個大氣污染物排放中占有主導地位。不折算的情況下,3 mg/m3氟化物的要求還有超標的可能,考慮設備能力的匹配性及國家重點控制霧霾及重金屬污染的情況,氟化物限值定在4 mg/m3(已經是世界最嚴要求),可以引導企業使用高效經濟的覆膜式袋式除塵工藝。

此外,氮氧化物的限值確定是行業環保標準修訂的關注點。陶瓷經過高溫燒成,熱力型氮氧化合物含量高,鑒于陶瓷制品的坯釉品質要求,在其他行業應用的低氮或富氧燃燒技術不能成熟使用,而脫硝處理技術在陶瓷行業的應用也不成熟 。在這種工藝條件下,目前氮氧化物的限值300 mg/m3基本是合理的,比較臺灣的308 mg/m3、韓國的410 mg/m3、德國的500 mg/m3而言是比較先進的,況且世界各地的陶瓷工業都沒有采用脫硝治理工藝。

即使使用天然氣,在減少氮氧化物上相比較其他燃料也沒有優勢,進一步降低燒成溫度、研究氮氧化物低排放的燒成工藝等是值得整個行業關注的。

在重金屬排放的問題上,陶瓷原料是大自然礦物材料,其中的大部分原料均不同程度的含有鉛、鎘及鎳等重金屬,生產過程中無法避免。以前有個誤區,認為重金屬只是來自釉料熔塊或色料,但近來發現即使是素燒無釉的產品,在煙氣中也有重金屬排出。這就帶來一個問題,從控制角度看,控制釉料熔塊或色料的作法不能保證控制效果。縱觀國內外的重金屬排放標準,陶瓷行業不屬重金屬管控范圍,在意大利,環保設施都在使用覆膜袋式除塵器技術,他們認為從技術上看,能將這種設備管理好、運行好,就是控制重金屬排放的最佳方法,所以,檢測上只檢測鉛一項。

鑒于覆膜濾袋的布袋除塵工藝是公認的有效去除重金屬污染物的方法(同時控制色釉料中總金屬污染物含量),只要標準能夠引導生產企業配備干法除塵除氟工藝,那么,除鉛以外的重金屬污染物限值規定積極意義值得推敲。GB 25464-2010標準中,對使用電力燒成的窯爐(幾乎不消耗氧氣,按基準氧含量折算的話不能準確反映其排放狀態),對于間歇式窯爐、余熱利用綜合排放工藝都沒有做出相應的規定。同時,GB 25464-2010標準中顆粒物排放限值隨燃料變化而有不同取值的作法應予調整為隨加工對象的工藝條件不同而有不同取值的作法,另外,標準中對煙囪高度有個說明:若按氯化氫工業污染物排放的要求需拔高到25 m,這一規定(只出現在GB 16297-1996,并未在GB 9078-1996中出現)容易引起歧義,應予去除。

5 結論

環保標準的制修訂對行業是件大事,即將開始的修標工作的目的應該是修正以前標準中不合理、不合實際的問題點,以事實數據說話,而不是去討論加嚴或放松標準的問題,尋求準確、科學、適用的作法是行業環保事業健康發展的基礎。并且環保工藝,本身就應該是環保的、低耗的,引導的環保設備技術方向應該是:低水、電消耗量、低藥劑消耗量、材料環保并可重復利用。所以,對于陶瓷工業污染物排放標準的修訂有以下期待:

1)確定落實基準氧含量(17% )。

2)重點放在顆粒物的治理。

3)顆粒物治理效果的關鍵在氟化物的限值,從整體環境治理的效果看,氟化物限值控制在4 mg/m3比3 mg/m3好。

4)引導使用干法高溫覆膜式除塵設備是控制重金屬排放的關鍵,而過于嚴格的重金屬排放限值的現實意義不大。

希望廣大行業工作者與生產企業在以下方面共同努力,以盡快達到新標準要求。

1)加大清潔能源工程的解決力度、加大污水治理的落實力度;

2)推出環保達標模范工廠;建筑陶瓷使用除塵、除氟、脫硫的全套工藝,衛生陶瓷使用脫硫、除氟工藝,提升污水零排放的達成能力;

3)研究行業降低氮氧化物排放的工藝改良技術,改良燒成技術,提高降低氮氧化物排放的能力;

4)加大新興產區的環保監控,在監測力度上保持發達的東部、南部產區與西、中部地區一致;

5)推廣環保設施的標準模式,平衡廠家環保成本,杜絕廠家的僥幸心理,發揮環保監管作用,達到淘汰落后產能的目的。