全圓式針梁臺車在青海納子峽水電站引水發電洞施工的應用

丁海軍

(中國水電建設集團第十五工程局有限公司第一工程公司 陜西 咸陽 712000)

青海納子峽水電站引水發電洞工程由進口進水塔、上平段、上彎段、豎井、下彎段,下平段和壓力鋼管埋管段組成,洞子襯砌后洞徑為6 m,引水發電洞總長度約600 m,其中用全圓式針梁臺車襯砌的長度為386 m。該洞所用全圓式針梁臺車打開直徑6 m,單倉模板長度12 m,針梁長度28 m,臺車自重約70 T。

1 全圓式針梁臺車單倉施工工序

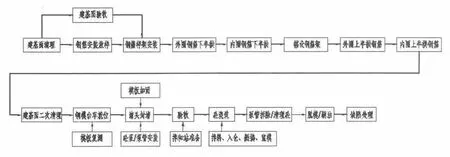

全圓式針梁臺車施工工序相對固定,且工序明確,但是各個工序控制必須嚴格,否則相互制約影響較大。全圓式針梁臺車施工工序見圖1所示。

2 關鍵工序實施及注意事項

2.1 鋼筋制作與安裝

納子峽引水洞設計主筋為¢22,間距20cm;分部筋為¢16,間距20cm,雙層鋼筋網。雙層鋼筋之間間距50cm,保護層厚度10cm。

施工下料時,根據圖紙計算鋼筋下料長度和半徑,鋼筋標準單根長度為9 m,外圈鋼筋由2根9m長鋼筋和1根4.24m鋼筋組成,內圈鋼筋由2根9m長鋼筋和1根1.9 m長鋼筋組成。由于加工精度、洞內開挖平整度和鋼模臺車就位等影響因素,結合施工經驗,洞內鋼筋一般將外圈鋼筋半徑放大8cm~10cm,內圈鋼筋半徑縮小8cm~10cm,這樣才能確保鋼筋順利安裝和鋼模臺車就位。

鋼筋彎曲使用彎曲機。人工先用小鋼筋做成樣架,通過多次調試,定位,制作簡易鋼筋跑弧軌道。將跑弧軌道定位固定后,按照跑弧軌道彎曲鋼筋。

加工好的鋼筋進行編號,分類堆放。堆放過程嚴禁外圈鋼筋與內圈鋼筋混放,混放后容易將內外圈鋼筋安裝反,導致整個鋼筋安裝質量下降。

加工好的鋼筋由載重汽車運輸至作業面,人工卸車,在工作面上分類堆放。若場地條件允許,盡量減少鋼筋相互堆放,容易造成鋼筋混亂,且不易現場搬運。

納子峽引水洞分倉長度為12 m,鋼筋安裝為連續安裝。依據工序,按正在澆筑1倉,鋼筋安裝1倉,正在安裝1倉的強度進行安排。這樣安排減少鋼筋工窩工和鋼筋安裝工序不占主線工期。

圖1 全圓式針梁臺車單個循環工序圖

倉內鋼筋安裝順序是:安裝鋼筋樣架→外圈底拱鋼筋→搭設鋼筋安裝架→外圈底拱鋼筋→外圈分部筋→內圈底拱鋼筋→內圈分部筋→內圈頂拱鋼筋→接頭焊接。

2.2 鋼模臺車就位、立堵頭

鋼筋安裝驗收完成后,開始鋼模臺車就位工序。鋼模臺車就位工序主要有:測量放線→臺車行走→臺車定位→測量復核→臺車打開→測量斷面→立堵頭(臺車加固)→檢查、驗收。

這里面最主要的工序是定位、打開、立堵頭及加固。定位過程,一是要控制臺車軸線、坡降、高程,與已澆筑面的搭接;二是要在就位的過程中隨時觀察左右、上下有無障礙物,同時要確保鋼筋保護層足夠和均勻,防止臺車一邊倒,造成一側保護層不足。

定位完成后,需再次復測一下臺車軸線、高程等參數,若還有偏差,通過鋼模臺車上下、左右微調裝置將臺車調整至設計位置,微調后繼續復測,直至滿足規范允許偏差。

臺車側模、頂模打開,現將臺車左右側側模打開,再將頂模打開。打開至限定的開度后,將各側模上頂升油缸鎖定,迅速將頂撐絲杠對應打開,調緊,使絲杠均勻受力。

堵頭模板一般使用木板,木板厚度2.5cm~4cm,木板做成寬度10cm~15cm木條,遇到未斷開鋼筋時,在木板一側或兩側開槽,開槽寬度以鋼筋直徑為準。堵頭模板安裝從底側開始,左右兩側對稱安裝,到頂部后停止一側安裝,由一側向另一側安裝。模板加固使用鋼筋圍囹加固,根據堵頭高度,高度在40cm~60cm加固兩道,高度在60cm~100cm加固三道,大于100cm以上按間距30cm進行加密加固。

模板加固完成后,需對個別縫隙、孔洞進行塞縫處理。塞縫用土工布。用鋼釬將土工布塞入縫隙,將縫隙封閉,減少水泥漿流失。

在混凝土澆筑前,需對鋼模臺車進行一次全面檢查,檢查分為主要項目和一般項目。檢查完成后,若有問題及時處理。

2.3 混凝土澆筑

引水洞混凝土澆筑采用泵送混凝土,塌落度控制在12cm~14cm,二級配。混凝土入料順序:底拱——左右側墻——頂拱,遵循由低到高的順序進行。

鋼模臺車設計預留40cm×40cm窗口,間距2 m,分部在底拱、側墻部位,作為混凝土入料口和觀測口。澆筑底拱前,先將底拱窗口全部打開,泵管先接到底拱最低側窗口,由最低處依次進料直至底板全部覆蓋。

底拱澆筑完成后,將泵管移至側墻,側墻進料通過預先搭設好的溜槽進料。進料從中間向兩側進料。兩側進料均勻對稱,澆筑過程不停移動泵管。

當側墻混凝土澆筑至腰線以上時,將泵管接至頂拱,頂拱預留4個孔,孔徑與混凝土泵管匹配。泵管用卡子直接卡到預留孔端部,由低到高依次進料。

底拱、側墻振搗采用插入式振搗器和附著振搗器聯合振搗,頂拱混凝土采用附著式振搗器振搗。

當混凝土襯砌方向由低到高或由高到低,排氣孔均埋設在倉號的最高端。排氣孔一般用直徑40硬塑料管,管口距圍巖面約10cm~15cm。預留排氣孔的目的一方面是排氣,防止在頂拱范圍內形成密閉環境,壓縮空氣,導致入料困難;另一方面觀察頂拱混凝土是否澆筑密實,是否形成空腔。

2.4 待強、拆模

待強、拆模要根據混凝土澆筑后環境溫度、混凝土標號、承重件跨度等綜合確定,納子峽拆模時間在12 h~36 h之間。

3 施工過程質量保證措施

3.1 鋼模臺車表面清理

每倉混凝土澆筑完成后及時清理鋼模臺車表面粘接的水泥漿,并刷脫模劑。

模板接縫用雙面膠帶貼縫,減少掛簾,模板接縫處增加雙道圍囹,減少模板接縫處鼓包。

3.2 砼拌制

混凝土拌制嚴格按照配合比拌制,特別對骨料級配檢測及時,塌落度控制及減水劑的摻量作為重點控制,確保混凝土的和易性滿足要求。

3.3 砼振搗

砼振動選用熟練工操作,并在澆筑前進行交底。澆筑過程有項目部技術人員、質檢人員旁站。澆筑過程要求作業班組配監模人員,在振搗區域外側用木榔頭敲打模板,檢查漏振和架空。

3.4 拆模

掌握好拆模時間,防止過早拆模混凝土表面粘連使混凝土表面粗糙。

4 施工過程的注意事項

4.1 建基面清理要求及注意事項

建基面清理要求:基面石渣、施工垃圾和松動塊石,擺放材料等全部清理干凈,欠挖處理達到允許值。

注意事項:欠挖處理未徹底完成,影響鋼筋安裝,保證不了襯砌厚度,存在安全隱患。

4.2 鋼筋安裝放樣要求及注意事項

鋼筋安裝放樣要求:鋼筋放樣控制軸線、保護層、分倉位置,放樣結果交底現場技術員和鋼筋班長。

注意事項:放樣完成后與現場實際位置進行比對,若出現偏差,立即進行調整。放樣基點實測坐標與設計坐標進行比對,計算的數值要考慮保護層。放樣結果交底技術員和班組長,并雙方簽字。

4.3 鋼筋安裝要求及注意事項

鋼筋安裝要求:鋼筋保護層、間排距、規格型號、安裝數量、焊接長度、機械套筒必須符合要求。

注意事項:保護層控制不到位,外圈鋼筋、頂拱鋼筋焊縫不焊或焊接長度不夠,機械套筒連接長度控制不到位。

4.4 建基面二次清理

建基面二次清理要求:鋼筋安裝過程對已安裝好鋼筋擾動、破壞必須修復,二次拋灑施工垃圾(灑落砼、木屑、煙頭、扎絲)必須清理。

注意事項:已澆筑倉端頭鑿毛處理滿足要求,灑落砼及時清理,防止凝固。破壞、割斷的鋼筋及時修復。

4.5 鋼模臺車就位要求及注意事項

鋼模臺車就位要求:鋼模臺車打開后,斷面尺寸、位置、軸線和高程必須滿足要求。

注意事項:及時量測打開后端頭兩端的尺寸、與已澆筑面的搭接、距一周鋼筋網距離,臺車就位時同時安排測量。

4.6 堵頭模板安裝要求及注意事項

堵頭模板安裝要求:所用木板厚度不小于25mm,模板縫隙小于1mm,模板加固牢固。

注意事項:模板縫隙必須滿足要求,模板割孔必須封堵嚴實,加固密度、橫檔強度滿足要求。

4.7 模板加固要求及注意事項

鋼模臺車加固要求及注意事項:抗浮頂撐是否安裝,安裝是否牢靠;左右頂撐是否安裝,安裝是否牢靠。模板打開尺寸是否符合要求,要求豎直、水平軸線尺寸6.0 m±20mm。頂拱與側拱縫是否閉合,允許錯臺,縫隙在±5mm,檢測點不少于10個。頂拱、側拱絲杠頂撐是否齊全,銷子是否用標準銷子,絲杠是否緊固。針梁一端頂撐是否安裝,安裝是否牢固,支點位置是否牢固。

4.8 驗收要求及注意事項

驗收要求:模板加固完成,模板平整度符合要求,資料齊全完善,拌和站準備就緒,砼泵和泵管安裝就緒,振搗設備、照明、測量資料齊全。

注意事項:復核拌合站膠凝材料、砂石料,運輸車輛到位,配合比是否正確。

4.9 砼澆筑要求及注意事項

砼澆筑要求:砼標號符合設計要求,塌落度符合要求,砼振搗密實。

注意事項:控制澆筑速度,及時調整砼塌落度,時刻觀察抗浮頂撐和端頭模板,密切與拌和站、倉內溝通聯系。

4.10 泵管拆除、清理灑落砼要求及注意事項

泵管安裝、拆除要求:泵管管壁清理干凈,泵管安裝接頭螺栓緊固,支撐間距合理、牢固。

注意事項:泵管每個接頭都要加密封圈,泵管加固牢靠。

4.11 脫模、刷油要求及注意事項

脫模、刷油要求:脫模時間砼強度滿足要求,灑落砼清理干凈,拆除后材料擺放整齊,脫模后及時清理并刷油。

注意事項:掌握好脫模時間,確保砼強度達到要求。模板每倉必須清理,特別是底拱。

4.12 缺陷處理

缺陷處理要求:有缺陷及時處理,處理滿足方案要求。

注意事項:缺陷處理必須及時,不能私自處理。

5 結語

納子峽引水發電洞采用全圓式液壓針梁臺車具有工效高、操作方便、質量可靠,各項目標均達到要求。整個引水洞襯砌單元評定71個單元,合格71個,優良65個,優良率91.5%,分部工程評定為優良等級。通過施工實踐,總結了施工過程的注意事項,為類似工程提供借鑒。