連云港堿廠3#輕灰蒸汽煅燒爐系統檢修總結

閆 濤

(南化集團連云港堿廠,江蘇 連云港 222042)

連云港堿廠3#輕灰蒸汽煅燒爐為1987年投用的φ3600×30000蒸汽式外返堿煅燒爐,由于使用年限過久,各部位均出現了不同程度的問題,嚴重影響了設備的穩定和化工操作的平穩性。2014年4月,我廠主要集中解決制約3#輕灰爐滾圈等影響穩定運行的故障,此次檢修是輕灰爐系統檢修項目建廠以來最多的一次,具體施工項目的技術總結如下。

1 前后滾圈的更換

1.1 更換前的狀況

爐頭爐尾滾圈外表面掉皮脫落、翻邊、失圓。導致爐體震動尤其在爐頭表現的尤為明顯,站在爐頭目測可觀察爐體左右晃動達30mm左右,更換前的3#爐前滾圈損壞嚴重,滾圈的一側已經無法與托輪接觸,僅半邊接觸。嚴重影響設備的安全運行,只有降低爐速、限制負荷來維持運行。

滾圈的更換在連云港堿廠已經有過多次的成功經驗,此次施工的難點是齒圈和滾圈找正與安裝。2007年6月我廠曾對3#輕灰煅燒爐爐尾滾圈進行更換,同時更換了大齒圈、齒圈座,爐頭滾圈的大墊板、楔鐵、定位塊。施工后由于齒圈座與齒圈配合不好,小齒輪與大齒圈嚙合不均勻,齒頂隙沒有控制在合理范圍內,φ36×180齒圈高壓連接螺栓頻繁斷裂。2008年4月“天津永利”通過調整齒圈座楔鐵的辦法暫時解決此問題。而今年的修理由于更換了齒圈底座,所以面臨同樣的齒圈找正問題。

1.2 修前準備

增設“米”字型支撐:通過與大連化機施工人員的交流,在某堿廠曾發生過滾圈拆除后爐體變形成橢圓,導致滾圈無法套入的問題,不僅影響工期,而且直接影響滾圈的安裝精度。所以在拆除滾圈前要避免爐體的變形,此次采用了在爐內對滾圈、齒圈及爐體加強圈等五處實施支撐,支撐材料用φ51厚壁鋼管,每個截面用8根鋼管支成米字形結構,與爐體點焊,以防止拆除滾圈、齒圈時爐體變形。

齒圈利舊準備:齒圈由于上述原因極有變形失圓的可能,本著能修不換,節約費用的原則。此次將拆下齒圈利用車削退刀槽的機會,同時找出齒圈的偏差,根據數據作出更換齒圈的具體修理方案。

1.3 檢修施工中的過程控制

1)拆除、粗裝安裝爐頭爐尾滾圈

2014年4月21日8:00,3#輕灰煅燒爐更換滾圈、修理調整齒圈工作按期開工,由于要對齒圈上床車削以及土建工作的需要,所以第一步先拆除了主減速機、電機、主減速機鋼基礎、齒圈。隨后土建進場破開混凝土,挖出損壞斷裂的預埋地腳螺栓。齒圈送廠家車削測量跳動量。第二步拆除進料部分、拆除爐頭大法蘭、頂爐,割除爐頭自由端滾圈,爐尾固定端滾圈。拆除自由端滾圈后,選擇保留4組表面質量較好且互成90°的墊鐵,刨除其余2組墊鐵,刨除時注意不要損傷爐體。將滾圈處爐體打磨干凈,要求高度差≤0.5mm,4組保留的墊鐵也要打磨光滑。將固定端滾圈和齒圈支承座順著爐頭套入爐體,利用行車、導鏈、千斤頂先后將固定端滾圈、齒圈支撐座緩慢吊至爐尾,放置在齒圈和固定端滾圈之間,新滾圈用支撐架固定支撐,以保留的4組墊板和原始安裝數據為參考基準,按照圖紙技術要求在爐體上劃滾圈中心線,要求定位誤差≤1mm。利用行車、導鏈、千斤頂將自由端滾圈套裝滾圈墊板上。由于爐內的米字支撐,爐體雖然變形但滾圈的套入基本順利的完成,但爐頭滾圈處變形依然較大。

使用3臺50噸千斤頂將爐頭滾圈壓入,安裝楔形墊板,通過調整楔形墊板,檢測滾圈內徑與爐體間間隙對自由端滾圈進行粗找正,找正合格后點焊對稱位置8組楔墊板。安裝駝輪,然后將爐體落到駝輪上,拆除頂爐支架,固定爐體,防止擋輪拆除后爐體下滑。

2)齒圈的粗找正

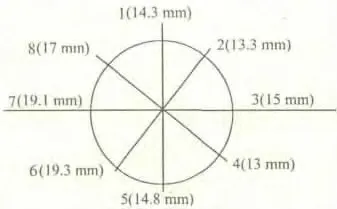

利舊的齒圈最大徑向跳動量達15mm;最大點在齒圈對把螺栓處。選取八點做好標記。打表找出爐體的變形的最大點與最小點,做好標記。在初次找正中將爐體最大徑跳量調整在6mm左右。

圖1 爐體齒圈處的徑向跳動量

六個齒圈支座按照標記分別施焊焊接時注意爐體變形,變打表邊施焊,做好標記。將齒圈座套在六個焊好的支座上,插入楔形墊板,將做好標記的齒圈與做好標記的支座對應好,齒圈偏差對大點對應爐體偏差最小點。在半齒圈的180°范圍內找出與齒圈座三個誤差最小的螺栓孔,并找出最好的一個孔為基準孔,將半齒圈的中部的螺栓孔與之配裝,用35CrMn銷軸式螺栓把緊,另兩個螺栓孔其中一個無偏差使用35CrMn銷軸式螺栓穿入把緊,另一個兩孔有偏差,用鉸刀絞孔后穿入35CrMn銷軸式螺栓并把緊。再次打進此三個定位螺栓,將半齒圈其余螺栓依次填裝35CrMn雙頭高壓螺栓,有偏差的絞孔后安裝。此過程齒圈一定要處于自由狀態,不可以施加任何的外力。在半齒圈固定把好后,盤爐使之到爐體的正下方,同樣安裝另外的半齒圈,同時把緊兩半齒圈的對把螺栓,裝入固定鋼柱銷。根據之前做好的標記先打緊齒圈偏差最小處的楔鐵,即齒圈對把螺栓的正對面。同時把緊對把螺栓直至兩半齒圈合縫。

3)齒圈的精找正

慢盤車邊打表,根據數據不斷調整楔鐵與齒圈座的緊度。直至齒圈的軸向,與徑向跳動的取值在合格的范圍之內。通過不間斷的24小時盤車之后,再次打表精找齒圈,根據百分表讀數調整楔鐵的緊度,完成后固焊楔鐵與齒圈座。

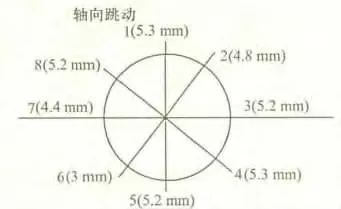

圖2 最大軸向偏差為:1.8mm

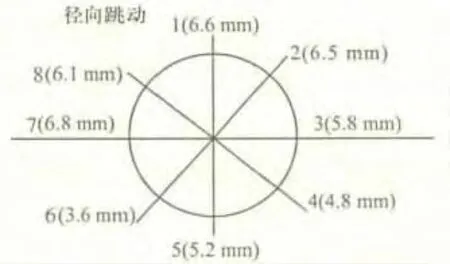

圖3 最大徑向偏差為:2.9mm

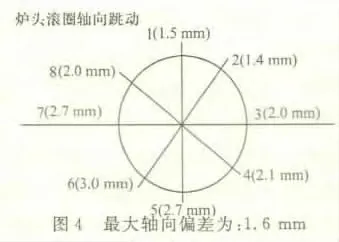

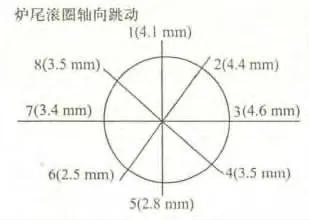

4)精找自由端固定端滾圈

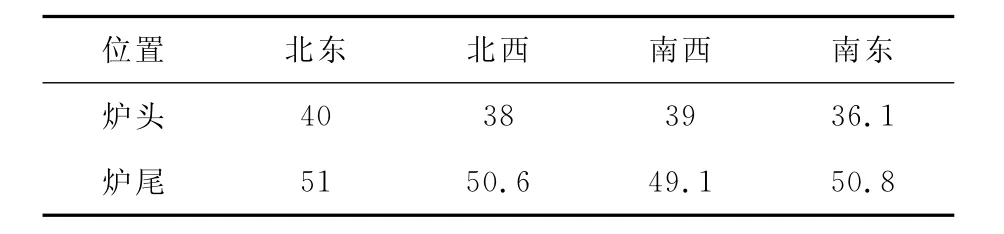

只有在精找齒圈合格后才可以精找滾圈。慢傳動盤爐,通過調整楔鐵,使滾圈端跳、徑跳符合技術要求,然后將楔鐵緊固,焊牢。調整主減速機,使傳動小齒輪與齒圈嚙合情況符合技術要求。爐頭滾圈最終打表數據見圖4~圖7 。

圖5 最大徑向偏差為:0.7mm

圖6 最大軸向偏差為:1.9mm

圖7 最大徑向偏差為:0.4mm

表1 試車后的爐頭爐尾托輪溫升數據(℃)

2 預混器攪拌軸改造及更換

2.1 改造前的狀況

生產中重堿和爐內返堿經返堿下料器,氣封下料閥,堿塵螺旋等設備下料至預混器內攪拌混合,并輸送至進料中,物料進入預混器時初期集中在北側,由于輕灰的飛揚性和系統經常存在的正壓,導致預混器北側軸承處頻繁漏堿。而預混器的傳動端也集中在北側,預混器傳動端最靠近箱體的是兩盤軸承,外側是一對換向齒輪,主動軸的齒輪外側是另一套軸承與傳動鏈輪。攪拌螺旋軸與預混器的箱體是采用填料密封。當物料從軸封處泄漏時,高溫物料使得填料極易老化,導致內側軸承進堿,進而導致軸承損壞(此情況在其余堿廠同樣存在)。

一旦軸承損壞檢修時必須拆除一對換向齒輪才可以更換軸承,造成檢修時間過長,由于現場環境差、溫度高、氨味刺鼻給檢維修人員的檢修工作帶來了極大的困難。

2.2 改造的準備與施工

在此次改造前,對于預混器存在的問題充分考慮,結合原有結構模式,車間技術人員和備件生產廠家多次對圖紙進行會審、修改。此次改造安裝關鍵點有:①將原傳動端與尾端位置互換,使易損壞的傳動端避開集中下料的北側。②將換向齒輪放在靠近箱體的位置,軸承放在齒輪的外側。③減少一個軸承座。④填料函處的軸徑加長50mm,便于更換填料。⑤一對攪拌軸的漿片旋轉方向不變,該改造后減速機的轉向不變,變拉料為推料。

預混器一對攪拌軸的安裝配合由于初次施工,及時將施工中存在的缺陷改正。施工中發現預混器殼體下部不銹鋼弧板腐蝕脫落,及時卷制316L弧板補齊。土建的施工與新軸的安裝交替進行,經25天施工順利完成,帶料后性能超出預期想象,運行平穩,密封問題徹底解決,且后續檢修維護方便。

2.3 剩余兩臺預混器的改造構想

3#預混器的改造成功為1#、2#預混器的改造提供了有力的技術支持和寶貴的經驗。車間計劃將3#換下的一對舊攪拌軸及前后端板修理后繼續使用。具體操作為:①卸下兩攪拌軸的軸頭部與尾部,按圖車削新的軸頭、軸尾。更換攪拌軸磨損腐蝕的攪拌葉片;按圖組對固定軸頭、軸尾在攪拌軸上;注意槳片的方向與鍵槽的位置。②修理前后端板的填料函,更換端板內側的不銹鋼襯板。③按圖重新加工軸承座、鏈輪、換向齒輪。

在后續工作,車間不僅沒有因為設備改造而報廢備品備件,反而使這些舊的備件可以繼續服役,尤其是一對攪拌軸和前后端板的修理使用可以使該項目節約費用約40萬元。目前這一構思得到了廠機。

3 熱堿液塔更換

3.1 更換前的狀況

3#熱堿液塔由于使用多年,整塔腐蝕減薄,尤其是塔體液位段、人孔根部、進出口管線根部等多處泄漏。塔體的泄漏不僅造成了熱堿液大量的浪費,而且導致了輕灰樓面污染嚴重,對建構筑物破壞極大。前期雖然多次進行消漏,但由于腐蝕嚴重,只有采取整體更換才能解決問題。

3.2 方案與施工

傳統的施工方案為提前采購一新塔,對舊塔進行整體更換。本著節約的原則,現場確定塔頂和塔頂幾乎沒有腐蝕,完全可以利舊,于是采用了邊拆除舊塔,邊制作的方式,現場施工,此措施可節約備件費11萬元。

熱堿液塔直徑為2 800mm,高11 362mm。此次修理主要更換除塔頂和底座以外的塔體中部。更換部分尺寸為10 180×2 800mm。材料全部為我廠庫存的厚度為12mm的Q235碳鋼板,塔體由檢修車間卷制;同時自制316L材質工字鋼梁,篦子板、液體分布器、塔內部分填料換新,利舊的部分包括封頭、塔座、兩圈平臺護欄、部分填料及管線等。新塔的制作十分順利,但在拆除舊塔時,由于塔內填料與熱堿液中的沉淀物板結到一起,預定的130噸吊車沒有吊動,集中大量的人力進行清理后,使用300噸吊車將舊塔從五樓頂吊下。

新塔的安裝與附屬管線的恢復,以及填料的裝填都按正常的進度執行。塔內注水試壓一次成功,所有焊點均達到設計要求。當前全國堿行業產能過剩,行業之間的競爭十分激烈,廠內努力壓降檢維修費用以降低成本。這次熱堿液塔的修舊方式,不僅節約了11萬元的成本,并且節約了大量的時間,積累了經驗,為將來其它類似設備的檢修提供了技術支撐。

4 主減速機更換和基礎處理

4.1 檢修前的狀況

由于長期使用,主減速機高速軸軸徑變細,高速軸齒面有7個面磨損、損壞嚴重。同時由于前期大小齒輪嚙合等問題,導致主減速機的水泥基礎預埋螺栓也多次出現斷裂,近幾年多次加固補焊預埋螺栓,但沒有根本解決問題。

4.2 主減速機的水泥基礎修理

主減速機水泥基礎的制作準備:在更換滾圈、齒圈的同時,同步進行主減速機水泥基礎破開,更換預埋地腳螺栓的工作。水泥基礎破開后,除更換5根損壞斷裂的原設計的預埋螺栓,再在南側增加兩根新的地腳,以加大強度。普通的混凝土無法滿足工期要求,后選取了“無收縮高強灌漿料”可以在48h內達到最高強度的辦法完成了施工。

傳動機構拆除后,土建進場破開水泥,將5根斷裂的預埋螺栓挖出,溝深約1 000mm。將提前預制好的地腳按尺寸放入,南側增設兩根地腳。

使用“無收縮高強灌漿料”約4t,經過48h最終固化,此土建施工8天。鋼基礎的安裝,使用斜度為3%的斜平尺找正鋼基礎與水泥基礎。墊實打緊預埋地腳螺栓后,二次灌漿。

5 進料絞龍改進

5.1 進料絞龍前四圈的改進

2014年3月初到4月中旬,我車間1#、2#、4#、3#輕灰爐進料絞龍前四圈絞龍翅片連續腐蝕脫落,1#、2#還出現軸上包裹的不銹鋼皮腐蝕剝離,立柱斷裂,最多一次影響產量260余噸。

經過對現場多臺進料腐蝕情況總結,絞龍軸腐蝕段集中在頭部前2m的位置,此部位由于預混器下來的物料水分較大,加上與后端物料溫差較大,絞龍軸翅片受到的多種條件的影響,腐蝕尤為嚴重,而2m后的翅片及絞龍軸外包層腐蝕明顯減輕。針對這種情況,如果改變原有的修理模式,將前2m的防腐蝕層和翅片加厚,可以延長使用壽命2倍以上。

利用這次3#系統大修理的機會,車間將易腐蝕的前四圈絞龍翅片由10mm厚度改為16mm材料為316L。

5.2 進料絞龍軸改進

絞龍軸的后段因遠離下料段,未做改動,前端2 m將包裹軸的3mm厚316L不銹鋼皮改為厚度6 mm。立柱的外套管改為316L材質10mm的厚壁鋼管。這樣的改動可以延長絞龍軸的使用周期,為設備長、穩、優運行提供了更有力的支持。

6 存在的不足

6.1 土建工作準備不充分

在預混器基礎施工期間,由于前期計劃采用簡單的穿樓板加鋼板、長螺栓固定的模式,但在施工過程中,發現樓板內層鋼筋網僅有一層,強度可能不夠,后重新制作水泥基礎,采用加班的方式才未影響工期。后期1#、2#預混器改造中,計劃提前將水泥基礎制作、養護。這樣在后續改造中僅需4天即可完成施工。

6.2 熱堿液塔填料結疤嚴重,超出預期想象

熱堿液塔填料結疤嚴重也是超出預期,在以往塔內填料清理中,一天即可完成,但此次塔底圈液面以上填料結疤約3m,至填料柵板,占塔底圈2/5,液位不流動造成。23日煅燒車間組織扒塔內填料,難度較大,即使用廢淡液沖洗,效果依然欠佳,最后僅清理3/5填料。在這種情況下,改變了原有整體分節吊裝的方式,采用了破壞性拆除,雖未影響整個工期,但導致了施工量增加20%。后對塔內結疤填料取樣分析,結疤成分NaHCO3含量高,且有大量CaCO3,經分析疑為小蘇打晶漿殘留造成。

[1] 潘鴻恩.純堿生產設備檢修與防腐[M].沈陽:遼寧科學技術出版社,1991