原油自動取樣裝置

張忠堅 廣西工業職業技術學院

1 裝置功能

PLC即可編程邏輯控制器,這種控制器的發展得益于微機控制器和順序控制器的出現,其核心為微機處理,主要作用為實施數字控制。在現代工業控制中,PLC以高可靠性、較小的體積,實現控制程序的在線修改以及能夠實施遠程通信等優點而得到了廣泛應用。在具體應用上,PLC可以實現邏輯和順序運算,計時和計數等指令的存儲,通過模數輸入和輸出進行生產過程的控制。將PLC應用于遠程調節自動裝置中,原油管線自動取樣裝置能夠從流過管線的液態原油中每隔規定的時間或規定的流量自動提取具有較高代表性的試樣。在采樣過程中,輸送油品質量、過濾器的過濾效果以及控制器的運行狀態都會對系統造成影響,如造成采樣完后的系統閥門關閉不到位,管線中依然有原油流出。

自動取樣裝置主要包括取樣控制器、油路循環系統、樣品接受器等。這些部分共同作用,最終完成設定原油的取樣。對于PLC取樣控制系統來說,其重點在于對系統進行編程,通過PLC給出信號,用以控制現場取樣的動作。

2 裝置設計及組成

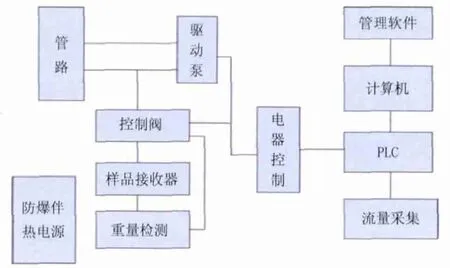

PLC控制的原油自動取樣裝置的設計是依據原油管線的工作情況,在事先設定的采樣周期下,自動在管線中提取原油試樣,完成自動取樣動作。該裝置提高了原油試樣的代表性,有利于油品分析的準確性。裝置包括PLC控制部分、循環系統、保障系統等。圖1為PLC控制的原油自動取樣裝置的結構。

驅動泵受定時觸發器的控制而運作,管線內的原油被抽取出來,可在循環管路中實現循環,能夠保證所提取的試樣具有較高的代表性,保證試樣與原油管線中的油品具有相同的性質。對于驅動泵來說,由于原油取樣器的運行是連續的,要盡量減少油品循環中的動密封點,這就給驅動泵提出了較高的要求。相比較而言,磁力泵不會出現密封點,具有較高的密閉性,因此可以選擇不銹鋼磁力泵為取樣回路提供動力,保證油樣具有較高代表性。另外,為了保證磁力泵的正常運行,在其前面需要設置相應的過濾器。

圖1 PLC控制的原油自動取樣裝置結構

保障系統包括伴熱保溫系統和應急裝置系統。系統在正常工作環境下,由于原油取樣過程更替的速度很快,不需要伴熱。在初冬季節,系統啟動時原油溫度會影響到取樣,需在取樣回路中添加相應的防爆電熱帶,保證原油在管線中具有較好的流動性。另外,在設計時,輸送的油品質量和過濾器的過濾效果都會影響到最終的取樣結果,需要在取樣容器上安裝重量監控設施。當取樣裝置中出現故障同時又無法快速停止工作時,監控設施的警示燈會亮起,電磁閥電源會被切斷。

3 裝置特點

對PLC控制的原油自動取樣裝置的優點進行分析,主要體現在以下幾個方面:①能夠實現靈活方便的控制,既可以采用時間比例樣的采集,也可以采用流量比例樣的采集,通過PLC控制可以任意調節取樣時間和頻次,對元件動作實施精確的控制,從而滿足不同的取樣要求;②使用時更安全,該裝置采用的是無動密封點管路,有效防止了泵密封磨損時的泄漏現象,將重量監控設施安裝在取樣容器上,及時應對故障;③實現了遠程監控,工作人員可以遠程調節和控制取樣頻率,可以直接在結算機上實現對取樣量的監控;④裝置具有合理的結構,維護和檢修十分方便,整個系統采用的是分區布置,接線采用頂開式側板,并設立了相應的快開式側板,裝置中還加設了操作插板,將取樣區和動力區分隔開來,工作人員在操作和清潔時十分方便;⑤有利于升級,基于PLC控制的裝置可以實現數字量、模擬量輸入和輸出的擴展,及時更新系統,保證系統具有強大的擴展功能,可以對生產過程中出現的問題進行分析研究,及時對相應軟、硬件進行改造和升級;⑥可用于易燃、易爆場所,在該裝置的電氣部分設置有相應的防爆箱,能夠有效預防爆炸等情況,電磁閥和磁力泵均選擇防爆型產品,適合在油氣場所使用;⑦有詳細的操作說明,易于上手,雖然PLC控制的原油自動取樣裝置便于調節,但存在的一個實際問題是需要相關工作人員具有一定的計算機水平,為此,編制了十分詳細的使用說明書,便于工作人員的現場使用,另外還制定了操作應急預案,保證系統的現場推廣。

4 裝置應用

完成PLC控制原油自動取樣裝置的安裝和調試后,將其投入到現場試驗中。根據相應的設定值,將自動取樣裝置和手工取樣進行比較可以看出,自動取樣裝置可以根據事先設定的間隔對原油實施取樣,所得的試樣結果也更加理想。將裝置投入運行后,運行效果良好。總體上來講,自動取樣裝置較好地實現了對原油的自動取樣,避免了手工取樣中試樣代表性差的問題,能夠為原油分析提供更加準確的依據,不僅提高了計量的管理水平,還減輕了工作人員的勞動強度。