多措并舉降低聚氯乙烯電石消耗

劉紅星,胡移風(fēng),王軍營(yíng)

(昊華宇航化工有限責(zé)任公司,河南 焦作 454000)

昊華宇航化工有限責(zé)任公司聚氯乙烯和燒堿產(chǎn)能分別為50萬(wàn)t/a和54萬(wàn)t/a。昊華宇航公司焦作氯堿生產(chǎn)廠(chǎng)區(qū)2012年4月起開(kāi)展了“降低電石消耗,趕超同行業(yè)先進(jìn)水平、降耗增效”活動(dòng),向行業(yè)先進(jìn)水平學(xué)習(xí)、查擺自身存在問(wèn)題、深挖內(nèi)部潛力,向管理要效益。活動(dòng)開(kāi)展以來(lái),電石消耗了實(shí)現(xiàn)了由1.407 t 電石/t PVC 降低至目前的1.364 t 電石/t PVC,實(shí)現(xiàn)了減虧扭虧,有力地增強(qiáng)了企業(yè)的競(jìng)爭(zhēng)力。

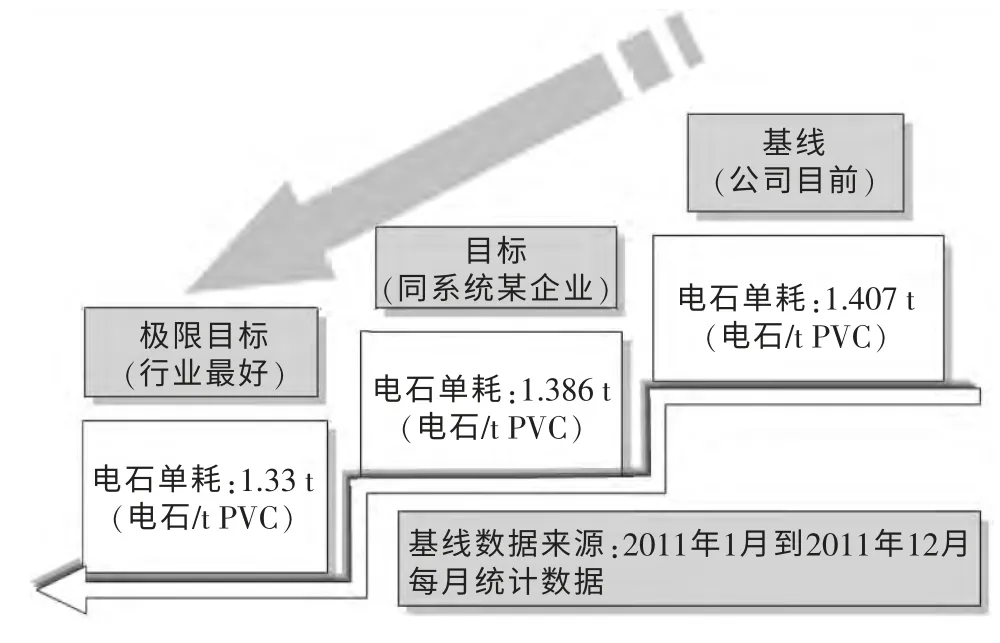

1 現(xiàn)狀和目標(biāo)

專(zhuān)項(xiàng)活動(dòng)開(kāi)展前,焦作廠(chǎng)區(qū)的聚氯乙烯電石消耗最高達(dá)到1.418 t 電石/t PVC,最低時(shí)也達(dá)到了1.397 t 電石/t PVC,平均為1.407 t 電石/t PVC,而與同一集團(tuán)公司企業(yè)的聚氯乙烯電石消耗相比存在較大差距,為此,該廠(chǎng)區(qū)開(kāi)展了專(zhuān)項(xiàng)活動(dòng),制訂專(zhuān)項(xiàng)管理目標(biāo),見(jiàn)圖1,期望通過(guò)活動(dòng)的開(kāi)展,達(dá)到同行業(yè)先進(jìn)水平。

2 制訂措施

圖1 電石消耗管理目標(biāo)

該廠(chǎng)區(qū)多次召開(kāi)專(zhuān)題會(huì)議探討影響電石消耗的因素和解決措施,通過(guò)對(duì)歷史數(shù)據(jù)的統(tǒng)計(jì)和分析,最終確定了從電石質(zhì)量源頭管理、電石現(xiàn)場(chǎng)管理、裝置存在不足、工藝指標(biāo)優(yōu)化控制、聚氯乙烯廢料率控制、生產(chǎn)運(yùn)行控制、設(shè)備維護(hù)控制、職工操作技能等8個(gè)方面進(jìn)行改進(jìn),制定具體措施并由專(zhuān)人負(fù)責(zé),納入廠(chǎng)區(qū)工作督辦,每月考核各項(xiàng)工作進(jìn)展情況。

3 措施落實(shí)

3.1 嚴(yán)控電石質(zhì)量

(1)加強(qiáng)入廠(chǎng)電石車(chē)輛的檢查,對(duì)存在夾生、灰多的電石車(chē)輛,及時(shí)向公司電石管理科反映解決,從源頭控制電石質(zhì)量;(2)嚴(yán)格落實(shí)電石取樣分析制度,隨時(shí)掌握入庫(kù)電石發(fā)氣量;(3)定期對(duì)分析人員進(jìn)行測(cè)量系統(tǒng)評(píng)價(jià),保證電石分析數(shù)據(jù)的真實(shí)性和可靠性。

3.2 制訂和落實(shí)電石管理制度

(1)對(duì)入廠(chǎng)的電石車(chē)輛逐車(chē)檢查,對(duì)有問(wèn)題的車(chē)輛暫不卸車(chē),由電石科協(xié)調(diào)廠(chǎng)家處理,保證每車(chē)電石的質(zhì)量達(dá)到要求;

(2)廠(chǎng)區(qū)生產(chǎn)運(yùn)行處和聚氯乙烯分廠(chǎng)加強(qiáng)對(duì)電石卸存和生產(chǎn)現(xiàn)場(chǎng)的監(jiān)督管理,保證卸存現(xiàn)場(chǎng)、大小破碎及運(yùn)輸皮帶等周邊撒落的電石及時(shí)清理回收,必須將電磁除鐵器上遺留的電石和磁鐵分開(kāi)回收,杜絕電石浪費(fèi);

(3)廠(chǎng)區(qū)生產(chǎn)運(yùn)行處和聚氯乙烯分廠(chǎng)根據(jù)季節(jié)性對(duì)電石風(fēng)化損耗的特征,合理調(diào)配使用庫(kù)存的袋裝電石,原則上,袋裝電石庫(kù)存冬季不得超過(guò)3個(gè)月,夏季不得超過(guò)1個(gè)月,減少電石風(fēng)化損耗;

(4)聚氯乙烯分廠(chǎng)要嚴(yán)格落實(shí)設(shè)備巡檢、維護(hù)制度,使關(guān)鍵設(shè)備高效、穩(wěn)定運(yùn)行,減少發(fā)生器的檢修頻次。原則上每月不得超過(guò)1次,從而降低因發(fā)生器檢修置換所消耗的電石用量;

(5)廠(chǎng)區(qū)生產(chǎn)運(yùn)行處和聚氯乙烯分廠(chǎng)要加強(qiáng)袋裝電石的卸車(chē)管理,袋裝電石必須人工卸車(chē),嚴(yán)禁使用鏟車(chē)卸車(chē),避免電石袋破損造成的風(fēng)化,卸存的袋裝電石要避開(kāi)風(fēng)口和陽(yáng)光直射,整齊堆放,發(fā)現(xiàn)包裝破損的要立即使用,減少粉化引起的消耗上升;

(6)在雨季廠(chǎng)區(qū)生產(chǎn)運(yùn)行處和聚氯乙烯分廠(chǎng)加大電石現(xiàn)場(chǎng)防雨設(shè)施的檢查,對(duì)漏雨隱患要及時(shí)制定措施限期整改。下雨期間,原則上不卸存電石,若生產(chǎn)需要,在車(chē)輛進(jìn)入電石廠(chǎng)房前必須將覆蓋電石蓬布上的積水清理干凈,杜絕雨水流入廠(chǎng)房?jī)?nèi),引發(fā)安全事故;

(7)聚氯乙烯分廠(chǎng)每月不少于1次,對(duì)生產(chǎn)系統(tǒng)的排空點(diǎn)和換熱設(shè)備進(jìn)行檢查,并及時(shí)整改存在問(wèn)題,杜絕物料泄漏;

(8)廠(chǎng)區(qū)安環(huán)質(zhì)量處要加強(qiáng)電石取樣和分析人員的培訓(xùn)和管理,定期對(duì)電石分析儀器進(jìn)行校驗(yàn)和抽查,保證電石分析數(shù)據(jù)的可靠性和真實(shí)性,對(duì)分析不合格的數(shù)據(jù)要做好記錄,原始記錄保存不少于3年。

3.3 優(yōu)化工藝指標(biāo)控制

(1)加強(qiáng)電石粒度的管控,以現(xiàn)場(chǎng)檢查電石粒度狀態(tài)和發(fā)生器出現(xiàn)料塊堵塞等為考核依據(jù),月連續(xù)不出現(xiàn)問(wèn)題,進(jìn)行專(zhuān)項(xiàng)獎(jiǎng)勵(lì),從而確保電石的安全使用和電石取樣的代表性;

(2)制定優(yōu)化轉(zhuǎn)化控制方案,從混脫含水、氮?dú)飧稍镉|媒、氯化氫活化、氯化氫純度控制、轉(zhuǎn)化器反應(yīng)溫度隨觸媒使用時(shí)間調(diào)整等方面進(jìn)行優(yōu)化,避免產(chǎn)生大量副產(chǎn)物,并對(duì)存在問(wèn)題的指標(biāo)控制點(diǎn)進(jìn)行改造,對(duì)每一個(gè)指標(biāo)制定詳細(xì)的控制方案,組織職工學(xué)習(xí)和落實(shí);

(3)控制發(fā)生器反應(yīng)溫度,確保電石反應(yīng)完全。解決發(fā)生器加水調(diào)節(jié)閥經(jīng)常堵塞,加水不暢的問(wèn)題。會(huì)同儀表廠(chǎng)家,將加水調(diào)節(jié)閥改造為新型單座球式調(diào)節(jié)閥;

(4)優(yōu)化聚合釜涂釜參數(shù),避免出現(xiàn)較多塑化物。調(diào)整涂釜前沖洗時(shí)間和霧化時(shí)間,通過(guò)對(duì)比涂釜效果,找出最佳涂釜時(shí)間,明確控制標(biāo)準(zhǔn)。

3.4 加強(qiáng)生產(chǎn)現(xiàn)場(chǎng)檢查,整改存在問(wèn)題

(1)組織技術(shù)、設(shè)備等人員定期檢查聚氯乙烯分廠(chǎng)的換熱設(shè)備和設(shè)備排空點(diǎn),杜絕因跑冒滴漏造成的損耗,對(duì)18個(gè)排空口采取打盲板和包裹處理方式,避免物料損耗;

(2)由生產(chǎn)運(yùn)行處組織專(zhuān)人到生產(chǎn)現(xiàn)場(chǎng)督查聚氯乙烯分廠(chǎng)各項(xiàng)指標(biāo)執(zhí)行情況,凡查出各類(lèi)問(wèn)題嚴(yán)肅追究相關(guān)人員的責(zé)任,確保各項(xiàng)指標(biāo)達(dá)標(biāo),不出現(xiàn)跑冒滴漏現(xiàn)象。

3.5 強(qiáng)化設(shè)備維護(hù)控制

(1)干燥攪攏改為二段式,并增加吊架,每周檢查1次,從而避免攪攏引起質(zhì)量問(wèn)題;

(2)每3個(gè)月對(duì)旋轉(zhuǎn)加料器進(jìn)行更換檢查1次,減少不合格品發(fā)生的機(jī)率;

(3)系統(tǒng)排查對(duì)切換備用設(shè)備可能引起的質(zhì)量問(wèn)題,制定應(yīng)對(duì)措施,如切換后及時(shí)沖洗干凈,避免物料殘留變色引起聚氯乙烯廢品產(chǎn)生。

3.6 強(qiáng)化職工培訓(xùn)

持續(xù)開(kāi)展職工技能培訓(xùn)活動(dòng),加強(qiáng)對(duì)新職工、技能較差人員的培訓(xùn)力度,實(shí)行“一老帶一新、技能強(qiáng)帶技能弱”的培訓(xùn)模式,并建立完善的獎(jiǎng)罰機(jī)制,對(duì)帶的好、學(xué)的好的職工給予獎(jiǎng)勵(lì)。累積培訓(xùn)職工四百余名,獎(jiǎng)勵(lì)優(yōu)秀職工三百余名,為生產(chǎn)穩(wěn)定、節(jié)能降耗奠定了扎實(shí)的基礎(chǔ)。

3.7 渣漿回收乙炔裝置存在問(wèn)題專(zhuān)項(xiàng)攻關(guān)

3.7.1 現(xiàn)狀

2012年4月前,渣漿回收乙炔裝置運(yùn)行均普遍存在回收裝置故障時(shí)間長(zhǎng),回收氣量小等問(wèn)題。裝置乙炔回收氣量折合電石數(shù)量,故障時(shí)間短時(shí)可達(dá)14.751 kg 電石/t PVC,故障時(shí)間長(zhǎng)時(shí),回收量只能達(dá)到4.669 kg 電石/t PVC,平均回收量?jī)H為8.86 kg 電石/t PVC。

3.7.2 影響裝置回收乙炔的因素分析

通過(guò)對(duì)影響裝置回收乙炔的因素進(jìn)行綜合評(píng)價(jià)(見(jiàn)圖2),可以看出分別為影響乙炔回收的主要因素。漿料流量、緩沖罐溫度、脫吸塔真空度、乙炔含氧量、發(fā)生器溫度、設(shè)備管線(xiàn)故障及人員操作問(wèn)題等因素。

圖2 影響裝置回收乙炔因素綜合評(píng)分評(píng)價(jià)表

3.7.3 影響因素的改進(jìn)

上述7個(gè)因素中,脫吸塔真空度、發(fā)生器溫度和漿料緩沖罐溫度一直控制得非常好,因此對(duì)其他4個(gè)影響因素,針對(duì)性地制訂了整改措施。

(1)2011年7月-2012年6月,由于管道堵塞造成乙炔渣漿回收裝置停運(yùn)420 h,渣漿乙炔氣無(wú)法回收,利用2012年7月年度檢修機(jī)會(huì)進(jìn)行了改造:一是將現(xiàn)有的溢流管西側(cè)抬高200 mm,改善渣漿的流動(dòng)性;二是在溢流總管堵頭處增加DN50啟子,用于發(fā)生渣漿堵料時(shí),可以不停車(chē)用水進(jìn)行沖洗,從而減少故障停裝置的時(shí)間;

(2)2011年7月-2012年6月,渣漿沉淀堵塞總管導(dǎo)致裝置停運(yùn)54 h,渣漿乙炔氣無(wú)法回收,利用2012年7月年度檢修機(jī)會(huì)進(jìn)行了改造,抬高溢流總管至渣漿回收系統(tǒng)管道距離,由400 mm縮短為150 mm,減少渣漿沉淀堵塞總管導(dǎo)致裝置停運(yùn);

(3)原發(fā)生器底部沖洗水閥為蝶閥,電石渣漿易堵塞閥門(mén),造成發(fā)生器壓力高,電石渣漿溢流不暢。利用2012年7月年度檢修機(jī)會(huì),一是將原發(fā)生器底部沖洗水蝶閥改為閘閥;二是將溢流管道由DN50加粗至DN65,提高渣漿入回收裝置速度。消除底部閥門(mén)堵塞泄漏現(xiàn)象,減少渣漿流動(dòng)過(guò)程中產(chǎn)生淤積;

(4)由于裝置排水管不暢原因,造成設(shè)備分析乙炔含水量高導(dǎo)致回收裝置連鎖停車(chē)11次,累計(jì)影響運(yùn)行時(shí)間624 h。2012年4月,通過(guò)在液封桶溢流管與渣漿總管相連彎頭處開(kāi)口,用于對(duì)總管的清理,避免排水不暢引起裝置停運(yùn);

(5)乙炔氣屬于易燃易爆氣體,其含氧量不得超過(guò)1%,若排水不暢,造成含氧儀進(jìn)水,監(jiān)測(cè)數(shù)據(jù)不準(zhǔn)確,可能引發(fā)安全隱患及連鎖停車(chē)。2012年4月,通過(guò)將輸送泵后冷卻器位置抬高400 mm,調(diào)高位差加強(qiáng)放水效果。

3.7.4 改造后情況

自2012年7月以后,裝置基本保持正常運(yùn)行,月平均回收氣量折合電石達(dá)到了12.78 kg 電石/t PVC,2013年以來(lái)裝置乙炔回收實(shí)現(xiàn)了穩(wěn)定運(yùn)行,月故障時(shí)間均控制在50 h 以?xún)?nèi),平均回收氣量折合電石穩(wěn)定控制在12.78 kg 電石/t PVC 左右。

3.8 降低聚氯乙烯廢料率

2011年廠(chǎng)區(qū)的聚氯乙烯廢料率達(dá)到了0.34%,為此,制定了降低廢料率措施。

(1)定期檢查聚合釜出料、倒料、進(jìn)塔過(guò)濾器,減少過(guò)濾器堵塞造成排料損失,在切換漿料過(guò)濾器時(shí),先將物料沖入系統(tǒng),再將排污打開(kāi),排出塑化物,減少物料的排放量;

(2)定期清理汽提塔、螺旋板換熱器,避免因設(shè)備積料而影響質(zhì)量,使廢料增加;

(3)定期清理干燥氣流塔底、攪攏軸頭、空氣過(guò)濾器,避免老化料影響產(chǎn)品質(zhì)量,使廢料增加;

(4)汽提、干燥開(kāi)車(chē)時(shí),加強(qiáng)對(duì)雜質(zhì)的檢查,若發(fā)現(xiàn)雜質(zhì)多,要立即查找原因并采取措施。例如,及時(shí)切換漿料槽或小料倉(cāng)等,避免影響產(chǎn)品質(zhì)量;

(5)汽提塔在停車(chē)后、開(kāi)車(chē)前要將塔內(nèi)沖洗干凈,并且在開(kāi)停車(chē)過(guò)程中,加強(qiáng)看料和聯(lián)系。物料在進(jìn)入漿料槽后,要及時(shí)和干燥崗位聯(lián)系;

(6)加強(qiáng)對(duì)旋轉(zhuǎn)加料器的巡檢,出現(xiàn)軸封氣流量低、響聲異常、漏料等異常情況要及時(shí)維修;

(7)成品包裝崗位加強(qiáng)篩料檢查,出現(xiàn)異常時(shí)要及時(shí)與干燥崗位聯(lián)系,對(duì)篩網(wǎng)或旋轉(zhuǎn)加料器進(jìn)行檢查和維修,包裝過(guò)程中出現(xiàn)撒料時(shí),要及時(shí)停車(chē)并聯(lián)系維修工進(jìn)行處理;

(8)蒸汽壓力低時(shí),要及時(shí)關(guān)閉出料槽、供料槽的蒸汽手動(dòng)閥,避免物料串入蒸汽管道影響產(chǎn)品質(zhì)量,造成廢料增加;

(9)定期檢查攪攏,振動(dòng)篩網(wǎng),避免因設(shè)備原因造成塑化物片過(guò)多,增加廢料量;

(10)在聚氯乙烯產(chǎn)品轉(zhuǎn)型時(shí),要采取相應(yīng)措施,避免轉(zhuǎn)型過(guò)程中造成的廢料。

通過(guò)嚴(yán)格落實(shí)上述措施,廠(chǎng)區(qū)的廢料率得到了明顯降低,由2011年的0.34%下降至2013年的0.20%左右,有效降低了聚氯乙烯的電石消耗。

4 總結(jié)

通過(guò)開(kāi)展專(zhuān)項(xiàng)活動(dòng),嚴(yán)格落實(shí)各項(xiàng)措施,廠(chǎng)區(qū)的聚氯乙烯電石消耗,2012年底降至1.372 t 電石/t PVC,2013年前6個(gè)月,平均降至1.364 t 電石/tPVC。聚氯乙烯電石消耗已基本實(shí)現(xiàn)穩(wěn)定控制,專(zhuān)項(xiàng)活動(dòng)的目標(biāo)基本實(shí)現(xiàn)。