480 t/h 鍋爐低氮燃燒器改造與運行優化調整

單錦宏

(鹽城發電有限公司,江蘇鹽城 224003)

隨著世界范圍內環保壓力的與日俱增,燃煤電廠的NOx排放越來越受到重視,在降低NOx的排放方面,使用低氮燃燒器是一個重要的選擇,且具有應用廣泛、結構簡單、經濟等優點,是燃煤電廠NOx控制的首選技術[1,2]。

1 改造前鍋爐概況

鹽城發電有限公司10 號鍋爐為上海鍋爐廠2004年制造,2005年7 月投產,鍋爐型號為SG-480/13.7-M775 型,480 t/h 鍋爐超高壓自然循環鍋爐,鍋爐本體呈Π 型露天布置,采用全鋼雙排柱構架懸掛結構方式。燃燒器采用四角布置切向燃燒方式,在爐膛中心形成D700 mm的假想切圓,逆時針旋轉,燃燒器的箱體固定于水冷壁上,隨水冷壁一起向下膨脹;爐膛截面深×寬=9.6 m×9.6 m,寬深比為1:1,爐膛容積為2761 m3;燃燒器共設置四層一次風噴嘴,“下下”、“下上”一次風集中布置,采用水平濃淡分離燃燒技術;一次風設計風速為24 m/s,二次風設計風速為45 m/s,每組燃燒器各有二次風擋板四組,均由電動執行機構單獨操作,燃燒器一次風噴嘴除下一次風不擺動,其余噴嘴均可手動上下擺動。制粉系統采用鋼球磨中間儲倉式乏氣送粉系統,每臺鍋爐共配置2 臺TDM350/600 型磨煤機。燃煤設計煤種為煙煤,目前正常為摻配煤入爐。

2 低氮燃燒器改造技術方案

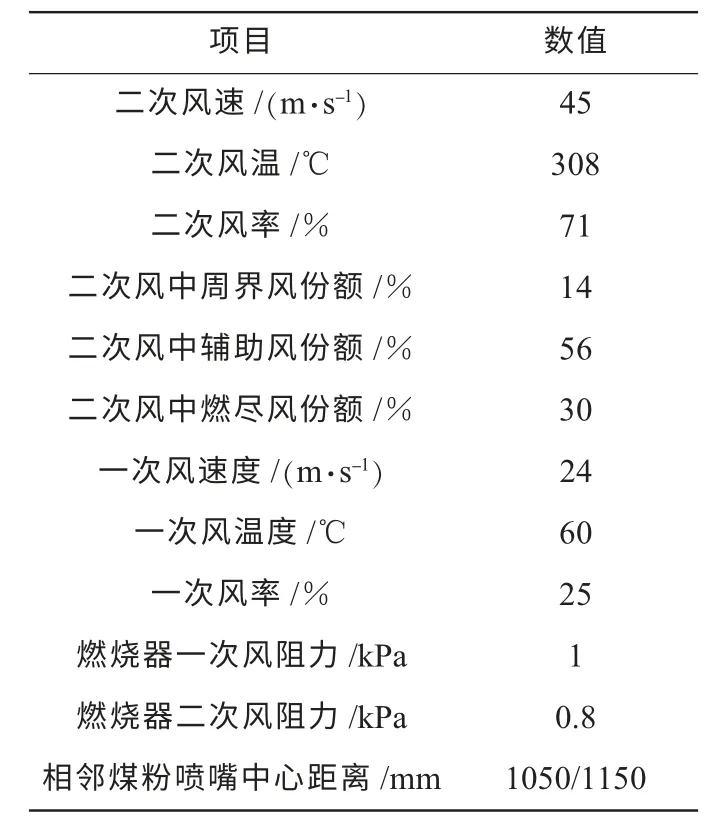

更換現有燃燒器組件,包括四角風箱、風門擋板、燃燒器噴嘴體、角區水冷壁彎管等。對燃燒器進行重新布置,主燃燒器整體下移,改變假想切圓直徑,調整各層煤粉噴嘴的標高和間距,增加新的燃盡風組件以增加高位燃盡風量。更換A 層微油燃燒器和其他3 層一次風噴口、噴嘴體及彎頭,一次風全部采用上下濃淡中間帶穩燃鈍體的燃燒器;采用新的二次風室,適當減小端部風室、油風室及中間空氣風室的面積;主燃燒器區域下端部AA 及燃盡風(OFA)、高位燃盡風(SOFA)二次風及一次風為逆時針方向旋轉,切圓直徑D831 mm,其他的二次風改為與一次風形成5°角偏置,順時針反向切入,形成橫向空氣分級;在燃盡風室兩側和BC 兩層一次風噴口之間加裝貼壁風,風量重新合理分配,并調整主燃燒器區一二次風噴口面積,使一次風速滿足入爐煤種的燃燒特性要求,主燃燒器區的二次風量適當減小,形成縱向空氣分級,改造后燃燒器主要設計參數如表1 所示。

表1 改造后燃燒器主要設計參數

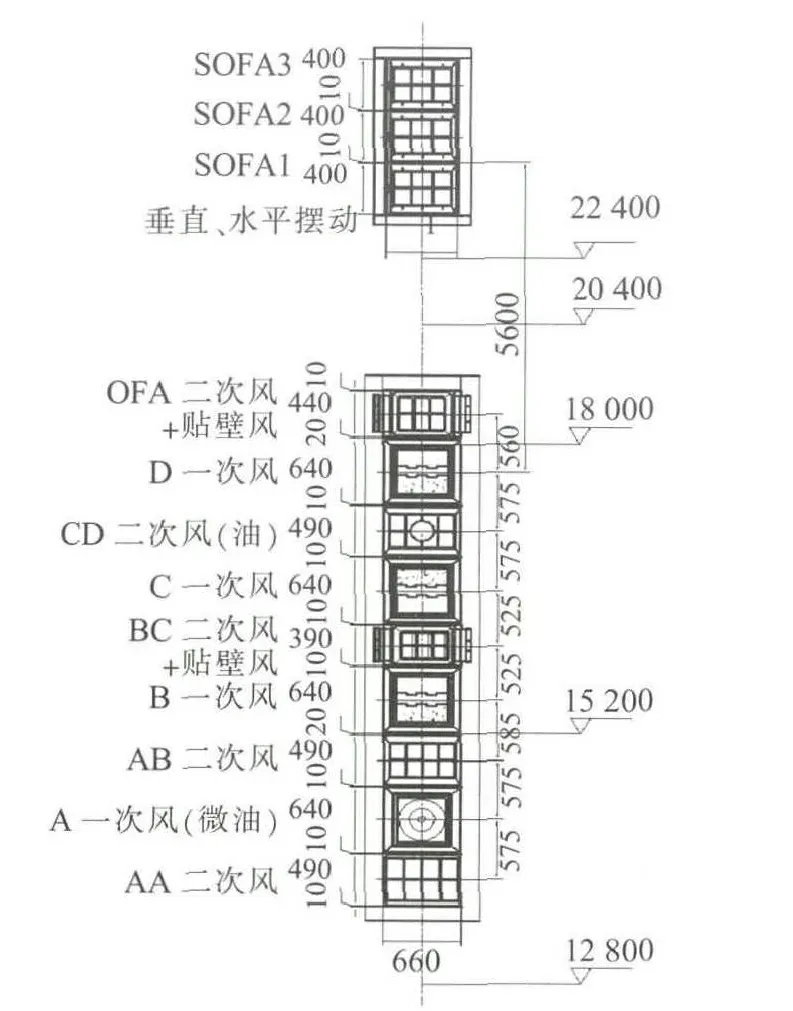

在原主燃燒器上方增加3 層SOFA 分離燃盡風噴口,在主燃燒器上部兩側墻大風箱上蓋開孔,向上延接SOFA 燃盡風道,與原大風箱結構相似,保持較大的流通面積,形成統一的等壓大風箱,阻力小,供風量能得到滿足,分配足量的SOFA 燃盡風量,SOFA 噴口可同時做上下左右擺動。改造后燃燒器由下至上依次為:AA 二次風、A 一次風(微油燃燒器)、AB 二次風、B 一次風、BC 二次風(帶貼壁風)、C 一次風、CD 二次風(油)、D 一次風、OFA 二次風(帶貼壁風)、SOFA1、SOFA2、SOFA3,改造后燃燒器分布方式如圖1 所示。

圖1 改造后燃燒器分布方式

3 改造后運行調試

(1)試驗中選取OFA,CD,BC,AB 二次風門,在130 MW 左右負荷下保持不同的開度燃燒所得到的飛灰含碳量,以檢驗主燃區二次風量大小對飛灰含碳量的影響。試驗過程中二次風門開度從30%到100%,飛灰含碳量從3.6%降至1.6%,氮氧化物排放從250 mg/m3左右升至340 mg/m3左右。試驗結果表明二次風門開度越大,飛灰含碳量越小,說明燃燒越充分,但是氮氧化物排放也隨之升高,而且主燃區局部熱負荷也增大,增加了主燃區結焦的可能性,因此運行中保持合適的二次風門開度。

(2)在130 MW 負荷下測定,不同氧量對應不同的NOx排放及CO 排放水平,試驗結果表明,當實測氧量降低至2.0%以下時,會使CO 排放顯著激增,達到25 μL/L,尤其是尾部煙道的兩側達到35 μL/L 左右;增加氧量至3.0%時,CO 就會明顯降低,降至10 μL/L以下,但是NOx的排放也相應會升高,因此在運行中應盡量控制氧量在合理范圍內。

(3)本次改造新增加了三層SOFA 燃盡風,試驗為了檢驗SOFA 風門開關對汽溫和氮氧化物的影響,為以后運行確定最佳開度,試驗選取SOFA3 進行開關試驗。試驗結果表明,當SOFA 高位燃盡風開啟后,主汽溫有小幅上升3℃左右,再熱汽溫則變化不明顯,而氮氧化物從270 mg/m3左右降至240 mg/m3左右,下降30 mg/m3左右,降氮效果明顯。

(4)SOFA 燃盡風擺角試驗在130 MW 負荷下進行,投入主、再熱汽溫調節自動,將擺角由水平位(50%)逐漸向下擺動至20%后,觀察主蒸汽溫度出現小幅降低,而再熱汽溫則變化不明顯,同時隨著擺角向下,還原空間相對減小,氮氧化物會略有升高,而后將擺角逐漸向上擺動,由20%逐漸擺至70%,主、再熱汽溫隨之升高5℃,減溫水量也隨之逐漸增大,而氮氧化物從約270 mg/m3降至約230 mg/m3,下降40 mg/m3。

4 改造后運行優化調整

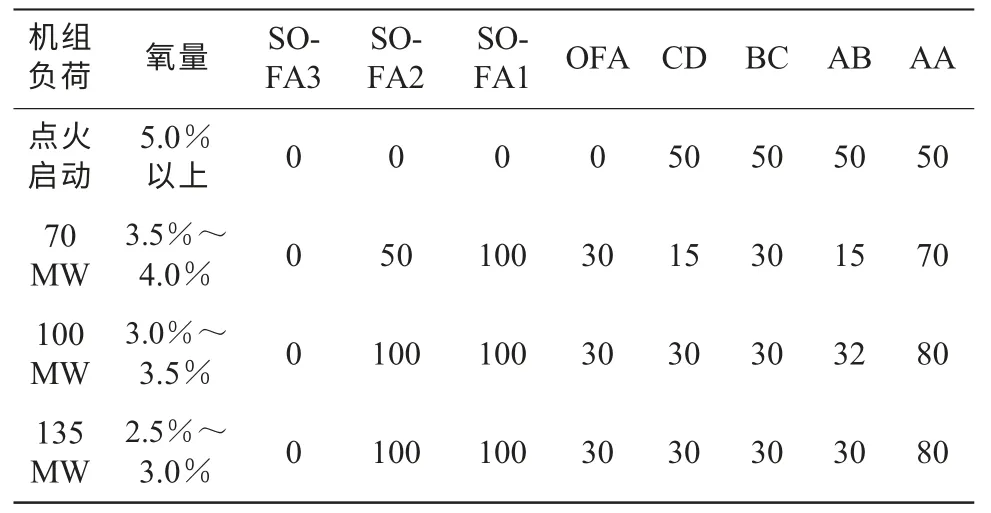

10 號爐調試期間,按廠家提供的配風方式進行配風,即加減負荷時,調整燃盡風門開度,二次風門基本不作調整,加減負荷過程中,主、再熱汽溫波動幅度較大,在運行人員有準備的超前調節、提前干預情況下,在120 MW 加至135 MW 負荷時,主汽溫度最高升至577℃;在110 MW 減至90 MW 負荷時,主汽溫度最低降至497℃。加、減20 MW 負荷時汽溫變化幅度達34℃,機組負荷自動控制(AGC)達不到調度要求,不能投入運行,廠家初期提供配風方式如表2 所示。

表2 廠家初期提供配風指導 %

經廠家和公司專業技術人員多次試驗分析,認為主燃燒器區的二次風量減小過大,阻力較大,送風機出口風壓較改造前增加,二次風和燃盡風配比與設計存在偏差是汽溫波動大主要原因。為減少汽溫波動,通過優化運行,改變配風方式和調整鍋爐燃燒方式,機組AGC 達到調度要求,投入運行。

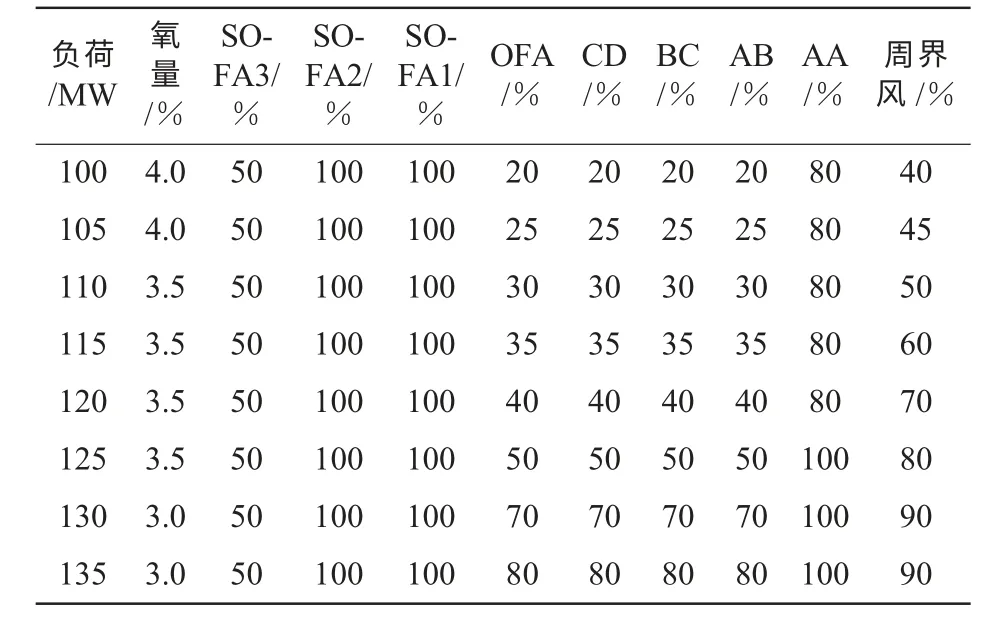

(1)在加負荷時,為了防止主燃區過度貧氧,火焰中心上升,造成汽溫急劇升高,應提前開啟二次風門,給主燃區加氧,這樣可以阻止火焰中心上升,如果汽溫上升過快,可以將SOFA3 關閉,擺角下擺(百分比調小),待汽溫穩定后再恢復,避免汽溫急劇升高。減負荷時,為了防止火焰中心迅速下移,應提前將二次風門關小,同時要保證氧量及時跟進,避免出現大幅波動,減負荷時如果汽溫下降過快,將SOFA3 全開100%,擺角上擺(百分比調大),優化后配風方式如表3 所示。

(2)低氮改造前,鍋爐燃燒調整方式是保持A 層給粉機轉速并切換成手動,B,C,D 層給粉機投入燃燒自動控制,高低負荷時投停D 層給粉機。為控制加減負荷時汽溫波動,保持B 層給粉機穩定轉速并切換成手動,C 層、D 層給粉機投入燃燒自動控制,高低負荷時投停A 層給粉機,正常運行時,在低負荷下盡量保持甲磨運行,增加上層一次風的帶粉量。通過配風和燃燒方式調整,10 號機組加減負荷對鍋爐蒸汽參數汽溫的影響減少約10℃,投入機組AGC,達到調度要求。AGC 投入后,鍋爐排煙溫度和飛灰可燃物有一定上升。

表3 優化運行后配風方式

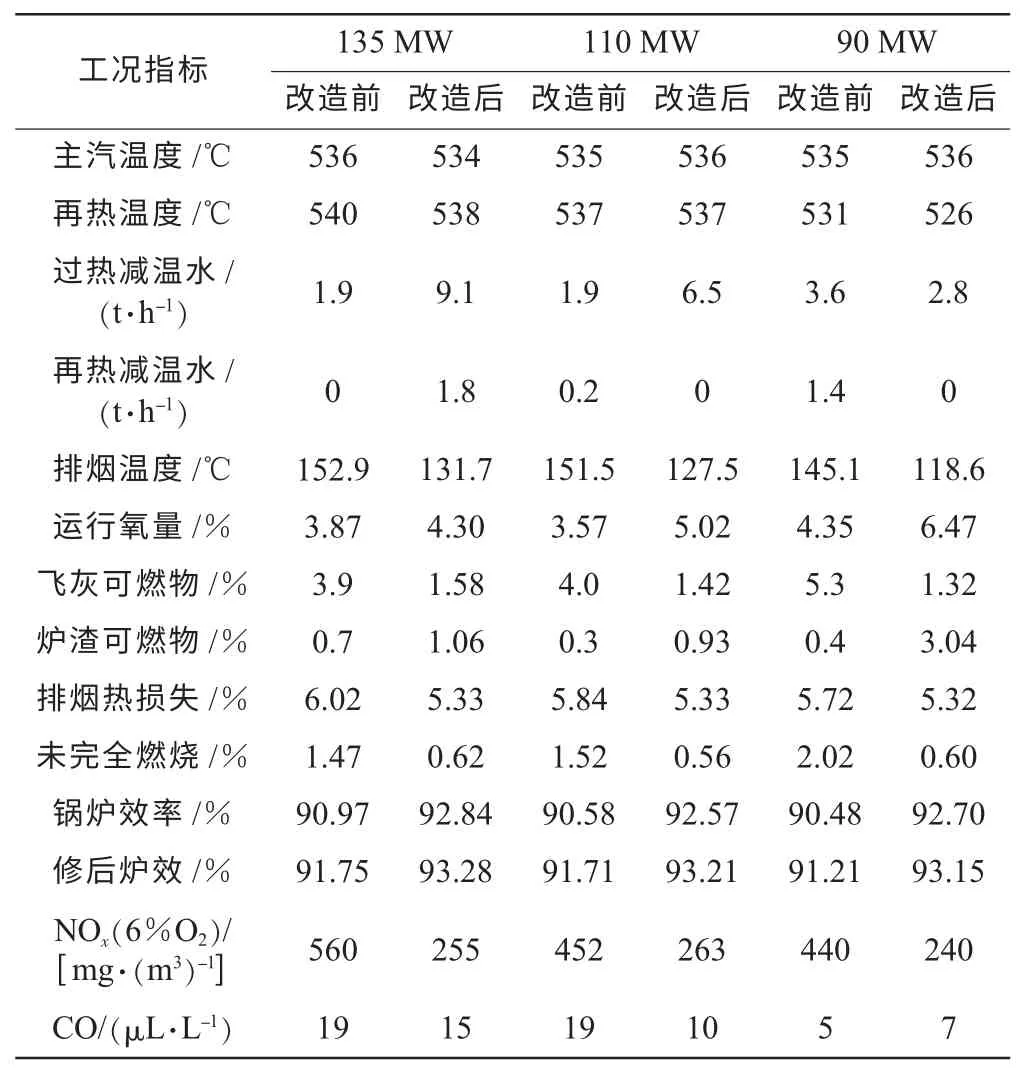

5 改造后性能試驗

鍋爐燃燒系統改造后,經過燃燒系統調試,鍋爐原有特點及燃煤適應性不變,鍋爐出力及主要運行參數達到基準設計值,爐膛未發生生嚴重結焦及高溫腐蝕。改造前后性能考核試驗部分數據如表4 所示。從表4可看出,低氮燃燒器改造后,氮氧化物及一氧化碳排放濃度、飛灰含炭量、排煙溫度、鍋爐效率等指標均較改造前好轉,低負荷段主、再熱汽溫較改造前偏低,高負荷段減溫水量較改造前增加,鍋爐耗氧量較改造前增加,主要原因是燃燒器整體下移后,二次風與燃盡風配比與設計存在一定偏差,低負荷段火焰中心下移,主、再熱汽溫偏低;高負荷段,二次風量供應不足,燃盡風過量,拉長燃燒區域,火焰中心上移,主、再熱汽溫上升,減溫水量上升。低氮燃燒器改造后機組性能試驗在穩定工況下進行,在實際機組運行中,為保證主、再熱汽溫滿足負荷調節性能要求,飛灰含炭量、排煙溫度、鍋爐效率等指標和性能試驗工況存在一定偏差。

6 結束語

480 t/h 鍋爐因鍋爐爐膛空間較小,實施低氮燃燒器技術改造難度相對較大。本次10 號爐采用空氣分級和煤粉再燃燒技術方案進行改造后,氮氧化物及一氧化碳排放濃度、飛灰含炭量、排煙溫度、鍋爐效率等指標均達到了設計要求,其中氮氧化物排放濃度從450~550 mg/Nm3降到260 mg/Nm3左右,達到國內同類機組先進水平,年減排氮氧化物800 t 左右。低氮燃燒器改造后,機組加減負荷過程中,主、再熱汽溫波動幅度較大,在優化調整后雖基本達到調節要求,但犧牲了飛灰可燃物和排煙溫度和爐效一些指標,在后續改造中應對二次風門風道進行調整,合理分配二次風與燃盡風分配比,減少送風阻力,后續改造后應重新進行配風優化調整,并將二次風門投入自動,以減輕運行人員操作強度。

表4 改造前后性能考核試驗部分數據

[1]吳碧君,劉曉勤.燃煤鍋爐低NOx燃燒器的類型及其發展[J].電力環境保護,2004,20(3):24-27.

[2]周俊虎,趙玉曉,劉建忠,等.低NOx煤粉燃燒器技術的研究進展與前景展望[J].熱力發電,2005(8):1-7.