大型圓環狀鑄件刮板及拼芯造型的應用

廣西右江礦務局機械廠(田東新州 531501)賓春雄

從2012年4月份以來,我廠開始接產的南寧發電設備總廠的水力發電設備鑄件。由于發電設備都是依據各地河流的水力、場地等實際情況設置發電機組,大小規格不統一,通用性少,受此影響我廠接產其鑄件回頭率很低,同一種名稱的鑄件,規格就有二十幾種,鑄造模樣無法通用,成為鑄造生產的瓶頸,其中直徑達3100mm的下環,由于直徑大,起模方向不統一,木模制作難度大,也不可能再設計專門適用的砂箱,屬于特別難生產的鑄鋼件之一,因此很有必要進行技術攻關。

1.攻關及改進措施

為達到既滿足此類鑄件質量,又能簡便快捷且低耗地把鑄件鑄造出來,我們進行了以下幾個步驟的攻關及改進。

(1)芯盒 由一個實樣模及配套芯盒改為只用2~4個芯盒即可完成。下環鑄件零件結構如圖1所示。

圖1

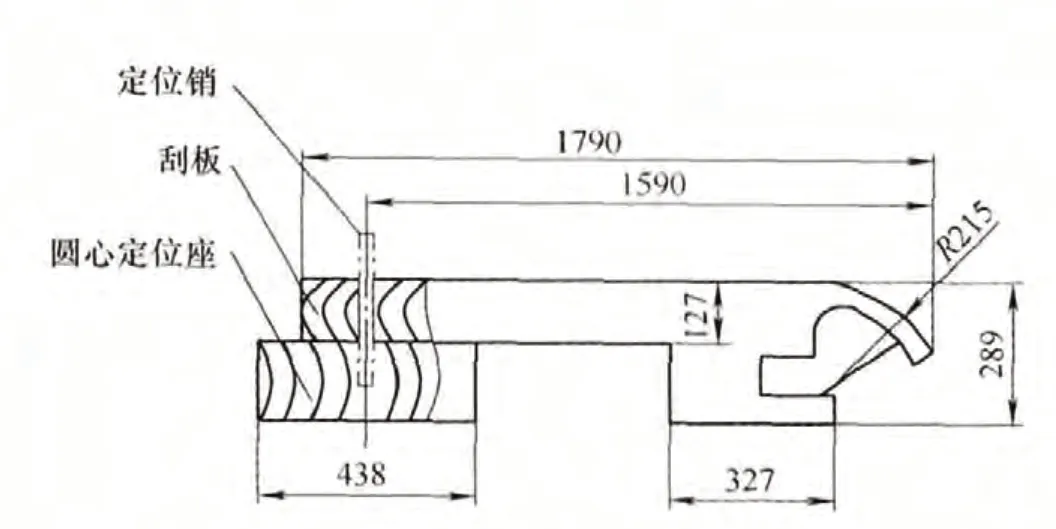

(2)鑄件分析及木模樣制作 該下環鑄件材質為ZG270-500,截面形狀較為復雜,在其環狀底面又分布著六等份的加強筋,鑄件收縮率按常規選取2%,因為砂型鑄造,鑄件毛重較大,加工面的單邊余量選取頂面8mm、底面6mm。木模樣按回轉體的半徑截取截面處的尺寸,適當留出加工余量后做出刮板、定位銷及圓心定位座,如圖2所示。

圖2

(3)砂型制作 根據鑄件的結構特點,我們決定采用水玻璃CO2硬化石英砂刮板造型,其生產要點是:①通過設置在刮板上與鑄件的截面形狀和尺寸相應的工作面,在造型時繞定點(即定位銷)旋轉,將外形刮出所需形狀和尺寸的砂型。②利用制作芯盒的辦法按6~12等份把鑄件的空(芯)腔位置在砂型上裝配組合連接,使其形成鑄件的完整砂芯。③最后通過刮板上的定位標志將不同規格的砂芯組合及圍芯操作,然后將內腔周邊的浮砂掃除干凈即完成砂型的制作工序。

(4)砂型尺寸檢驗 由于這種造型生產工藝是用刮板及砂芯組合拼裝而成,因此在完成外模及內腔的裝配組合工作后,必須對各連接處的主要尺寸進行檢驗,這樣也有利于檢驗刮板及芯盒的尺寸是否合格,為進入下一步工序打下良好基礎。

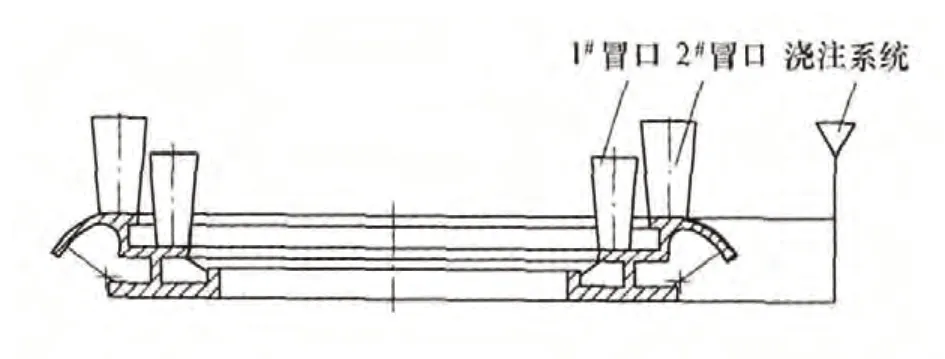

(5)合理設置澆注系統及冒口 為了保證鋼液能夠快速而平穩地流入型腔,決定采用半開放式雙層環形澆注系統,直澆道和內澆道直徑均為80mm,橫澆道直徑為90mm。根據實際生產情況觀察,鋼液充型平穩,未發現有吸氣、塌箱、崩漏鋼液及上下兩層內澆道同時進液現象。另外,為使鑄件組織致密,獲得無缺陷的優良鑄件,加強對鑄件的補縮效果,考慮全部采用腰圓形保溫冒口,在內圓放置3個1#冒口,在外圈法蘭部位放置4個均勻分布的2#冒口,如圖3所示。

圖3 下環鑄件澆冒口系統示意

2.澆注工藝

澆注前鋼液要在澆包內靜置5min,保證去除雜質及脫氧完全后,溫度合適時才能開始澆注。澆注時澆注速度采用先快后緩再慢原則,并在砂型四周及冒口處點火引氣,在澆注結束時要補澆冒口,最后在冒口上覆蓋無碳保溫覆蓋劑。

3.改進效果

鑄件在鑄型內保溫兩天后開箱落砂,經清理鑄件輪廓清晰,表面整潔,割除澆冒口后進一步檢驗,外觀尺寸完全符合圖樣要求,超聲波檢測也達到了Ⅱ級標準。附鑄試塊的力學性能各項指標也符合客戶要求。在后續的機械加工過程中,沒有發現大的氣孔、縮孔、夾渣等鑄造缺陷,加工余量設計合理,尺寸重復性好,既節約了加工工時,又降低了生產成本。

4.產生效益

此工藝由大型實樣模改為分割小砂芯盒,單是從木材消耗上就可減少3/4以上,而且在造型時型腔四周與鋼液接觸面采用新面砂,其余部位用舊砂填充,可減少新砂一半的用量,再加上人工能夠合理分配,避免怠工現象,增加了工時的利用率,此三項在節能降耗方面經濟效益較為可觀。

造型方面,由原來的3人兩天完成一件到現在的3人一天即可完成,節省了三個工時,新砂用量由原來的每噸鑄件用砂900kg減少到450kg。該類鑄件生產了約400t,累計節約材料人工費16萬多元。

另外,該造型方法避免了實樣起模時容易脫落傷人、翻砂箱時存在危險的現象,達到了安全生產,且由于生產周期短,及時交貨,提高了我廠的信譽。

此新工藝試制成功后,以其操作簡便,勞動強度較低,耗材少,成品率高而深受工人的歡迎,現已由大型圓環、對稱鑄件發展到內腔復雜的較大蓋類鑄件,并推廣到我廠所有鑄造車間。

5.結語

大型圓環鑄件的刮板、拼芯造型新工藝推廣應用后,我廠依照此新工藝生產了50個系列200多個品種的鑄件,產品合格率達100%,既解決了歷年來的生產難題,又節約了木模費用及大量的原材料,生產成本大幅降低。同時,由于節省了較多的木材,實現了綠色鑄造,從而提高了鑄件生產的市場競爭力,達到了技術攻關的目的。