多工位級進鑄造模在汽車內板沖壓件上的研究與應用

劉迪祥,黃頂社,崔禮春,何成,曹龍兵

多工位級進模又稱連續模,其模腔中具有兩個或兩個以上的工位,且這些工位都在一條直線上,在壓力機一次行程中,可完成沖裁﹑彎曲﹑拉深﹑成形等多個工序。具有效率高,生產成本低的特點。在國內,多工位級進模一般在家電鋼板模領域使用比較普遍,但在汽車領域,特別是鑄造模領域應用還較少。本文以某汽車門檻加強板為實例,將左右件合模并用級進模生產,從工序排布到模具設計、調試及實現給予簡析,供有關人員參考。

一、產品工藝分析

產品材質為B250P1,厚1.4mm,零件尺寸為320mm×137mm×92mm,零件形面與孔均不左右對稱(見圖1)。該件如用單沖工藝,工藝路線為OP10落料→沖孔→OP20成形→OP30翻邊→OP40沖孔側沖孔,共需開發7套模具。因單沖生產效率低,不滿足產能要求,經評議后采用左右件合模的多工位級進模生產,因模具尺寸較大,模具類型選用鑄造模。

二、料帶圖設計

在多工位級進模中,每沖壓一次條料就由送料機向前送一個步距,以到達不同工位,每個工位的工作內容都不相同,在完成所有工序前,工序件與料帶不分開。

料帶圖設計就是確定每個工位的加工內容。料帶圖設計是多工位級進模設計的關鍵,也是模具結構設計的依據,料帶圖一經確定,也就確定了模具的工位數、步距及產品的材料利用率。在設計料帶圖時,需注意如下事項:①壓力機中心與模具中心需基本一致,保證受力平衡,如無法保證一致,偏心不得超過100mm,可適當設置空工位,以備后期產品設計變化或避讓干涉及保證受力平衡。②為使料帶定位可靠,一般可在第一工位沖壓一些工藝孔作為后工位定位孔,孔離形面較近時,可先沖小孔定位,后面沖到需要尺寸的大孔,或先成形后沖孔。③廢料及成品件應能順暢排落,送料需要順暢。④既有成形又有彎曲的工件,先成形后彎曲,以免因材料流動影響已定形形面。⑤需考慮模具制造及維修的方便性。⑥載體必須有足夠強度,能平穩地按工序送進。

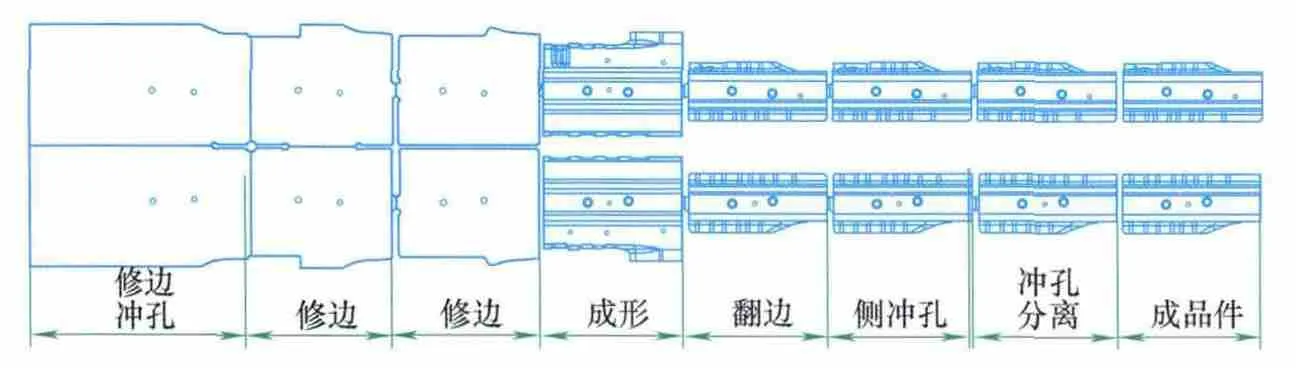

本文案例設計的料帶,如圖2所示,載體選擇的是雙中載體,料片展開采用的軟件是AUTOFROM,選擇的沖壓機為帶連沖功能的6300kN壓力機。

三、零件的定位設計

多工位級進模中,為保證凸凹模及工序件之間相對位置的準確,必須有可靠準確的定位裝置,定位主要定3個方向,即X向、Y向和Z向。通常采用導正銷和其他粗定位方式配合使用,導正銷導正就是用裝在上模的導正銷插入料帶上的導正孔,保證料帶在模具中每一次沖壓的位置一致。本文即在工位1沖出工藝導正孔,工位2~6中都用導正銷精定位X、Y向,全工位用浮頂銷粗定位Z向,用導料板輔助定位定Y向和Z向。再在工位7中導正孔位置處沖出產品孔,如圖3所示。

圖1 產品示意

四、結構圖設計

1.模具結構

為減小模具尺寸,本級進模具未采用常規模具的導腿導板結構,而是使用4個導柱導向,模具長度由此減短約750mm,然后使用嵌入式吊耳,寬度也由此減少約400mm,最終該級進模具尺寸為2575mm×1020mm×800mm。模具主要由上模座、卸料板、下模座、托料板,各成形及修邊凸凹模,以及各類標準件等部件組成。

2.卸料裝置

卸料裝置是多工位級進模中的重要部件,一方面在開始沖壓之前壓緊料帶,防止料帶竄動,另一方面保證平穩卸料并保護凸模。卸料板壓緊料帶的壓力一般為沖裁力5%左右。其計算公式為

式中 t——料厚(mm);

L——切斷長度(mm);

τ——切斷強度(kg/mm2)。

本文共采用三塊卸料板,并采用導柱導套導向。從空間及使用壽命考慮,選用氮氣彈簧作為壓料板壓力源,為了使壓力衡定和及時發現問題,氮氣彈簧串聯在一起并在模具外安裝有可視壓力表。

3.托料裝置

多工位級進模是依靠送料裝置按設計步距自動送料,料帶經過修沖成形后,在料厚方向都會有不同程度的變形,為使料帶順利送進,必須將已經成形的料帶頂起,使料帶稍高于下模工作部分。本文在修沖工位共使用三塊托料板,在成形工位使用1個托料芯(下方鐓死)和8個浮頂銷,所有托料裝置均使用導柱導套導向。

4.設計注意事項

設計多工位級進模結構時(見圖4、圖5),還需注意如下事項:

(1)因為沖壓節拍很高,沖孔廢料可能會帶出模具表面而損壞模具,所以正側沖選擇的沖頭均應為頂料型凸模。

(2)為便于加工及維修,所有修沖刀塊應設計為嵌塊式,成形部位劇烈變形處采用拼塊式,因產品材料為高強度板且料厚為1.4mm,所有修沖及成形刀塊均選用Cr12MoV的材料,且淬火硬度達到55HRC以上。

(3)為保護凸凹模,所有卸料板及下模活動塊均需使用導柱導套導向,以保證其較高運動精度,且模具精度要求更高時,導柱導套還應選用滾珠式。

(4)所有沖孔凹模使用凹模套標準件,便于維修及更換。

(5)卸料板應在成形前壓住板料,且所有卸料板應同時接觸料帶,行程也需完全一致,安全螺釘行程比工作螺釘行程要長5~10mm。卸料螺釘應對稱分布,并選用帶管套的卸料螺釘,可配合使用行程調整軸環來延長行程。

(6)為減少料帶與凸模之間的摩擦,應采用托料板或浮動裝置頂起料帶,頂出高度應高出下模成形刀塊。

圖2 料帶圖

圖3 料帶定位示意

(7)為使廢料能自動滑落,廢料滑料角度應不小于25°,且有足夠的旋轉空間。

5.級進模的加工與調試

級進模不僅要求成品沖壓件精度合格,為保證模具高速運行精度,級進模對數控加工精度及模具各部件位置精度要求也很高。本級進模就將成形、沖孔凸模等位置精度要求高的部件裝配到模座上后,再與模座一起在高精度數控機床上一次加工而成,壓料芯等活動部件加工出坐標基準孔后建立坐標系數控加工完成,各種鑲塊及刀塊是加工出裝配面后,再用裝配面建立坐標系加工。

模具完成加工及裝配后需要調試,其第一階段保證模具可動部分如斜楔、托料板、卸料板等部件運行順暢穩定無干涉。第二階段提升研合率及成形件出品率,保證件能生產出來,第三階段是提升沖壓件精度,消除毛刺及其他表面問題等。

模具出廠前需進行模具靜態、動態檢查,沖壓件表面質量檢查及合格率檢查,均合格后才可以出廠。

模具靜檢主要檢測鑄件是否有缺陷,型面、導滑面質量,硬度等是否符合技術要求。模具動檢主要檢測各部件是否運行順暢,工作部分研合率(在料帶上涂上顏料檢測其與模具的貼合面積)是否達標。沖壓件表面質量檢查主要檢查沖壓件拉毛、暗傷、起皺、毛刺、開裂、壓傷等表面質量缺陷。合格率檢查是在檢具上結合沖壓件基準書對沖壓件進行精度檢測。經過4個月工裝廠家調試,本級進模順利出件,沖壓件及模具均驗收合格后進入沖壓廠生產基地。

6.多工位級進鑄造模實現

模具進場后經過一個月的壓力機與模具的匹配性調試整改,全面達到量產狀態,量產節拍為40次/min,生產效率明顯提升,減少了生產人員及設備。

本模具將汽車內板高強度板在級進鑄造模中得以自動、高速、安全的實現,并且左右件合模,克服了傳統模具手工送料、效率低、成本高的缺陷,具有良好的應用價值和推廣價值。

圖4 多工位級進模上模示意

圖5 多工位級進模下模示意

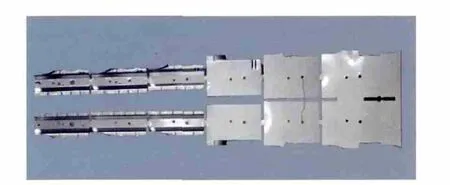

圖6 料帶實物

[1]吳裕農,楊亙,袁根華.冰箱上、下梁沖壓工藝改進及多工位傳遞模設計[J].鍛壓技術,2012,37(6):91-95.

[2]陳文琳.塑性成形工藝與模具設計[M].北京:機械工業出版社,2007.

[3]陳炎嗣.多工位級進模設計手冊[M].北京:化學工業出版社,2012.