大型壓力容器熱處理爐有效加熱區評定

趙濱江,劉文博,劉俊偉,顧曉明

工件的熱處理保溫溫度是影響工件組織和性能的重要工藝參數之一,有效的保溫溫度才能保證產品的質量,而熱處理爐有效加熱區的保溫精度則直接關系到熱處理時的保溫溫度。

我們知道,熱處理爐有效加熱區內的溫度分布與熱處理爐結構、爐體密封性、控制熱電偶安裝位置,以及爐內熱循環和燃料燒嘴等關系密切。當對產品進行熱處理時,通常要求在有效的工作區域內使得溫度分布均勻,并長時間保持穩定,滿足工藝要求。因此,要想對產品的熱處理進行精確的控制,首先應對熱處理爐的有效加熱區進行測定,找出熱處理爐合格的加熱區間,保證產品質量。

筆者遇到某項目,設備要求熱處理溫度控制在(890±14)℃進行保溫,工件最大尺寸為φ5000mm×8600mm,該公司有較大的壓力容器熱處理爐,爐膛區尺寸為9000mm×9600mm×28000mm。從經濟角度考慮,該公司擬采用一爐多臺產品進行熱處理,先假定熱處理爐有效加熱區為7500mm×8600mm×26000mm,因此需要對這個區域進行評定。

1.檢測方法

熱處理爐的有效加熱區,就是經溫度檢測而確定的滿足工藝規定溫度及溫度均勻性的工作空間,我們參照GB/T9452—2012。推薦的方式:一般情況下采用空載試驗,有特殊要求也可以裝載試驗(半載試驗或滿載試驗)。本文即是采用以空載試驗模式進行,通過分布的測試點對此加熱區進行檢測。

2.熱電偶的選擇與試驗

本試驗選擇鎳鉻-鎳硅K型熱電偶,實際產品要通過脈沖高能熱電偶焊機將熱電偶焊接到產品上。考慮到產品上需要連接大量熱電偶,選用直徑0.5mm熱電偶絲,因考慮到熱處理溫度較高,且熱處理爐使用天然氣加熱,熱電偶絲暴露在此環境條件下,天然氣中的SO2等氣氛對熱電偶絲也會產生一定的影響,導致熱電偶檢定時超出范圍而不能使用。因此,對于熱電偶絲的保護套,需要進行試驗后選擇,試驗溫度890℃,保溫120min。

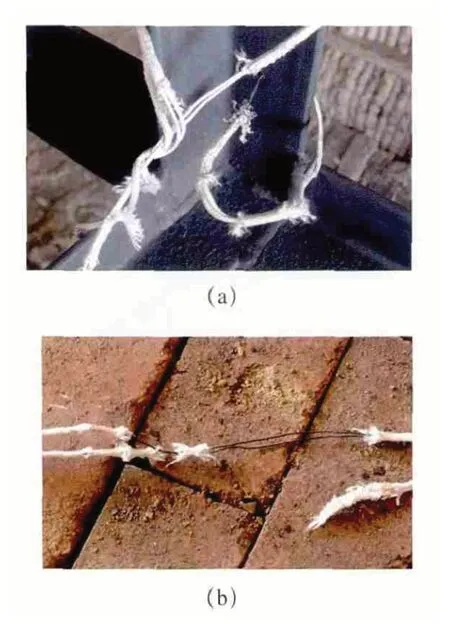

采用的是光絲加二氧化硅套,使用后發現經過890℃加熱后,以及使用過程中的拉拔等動作,導致保護層損壞嚴重,露出里面光絲,在高溫下氧化(見圖1a和圖1b)。

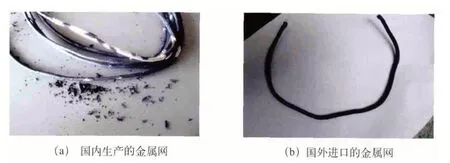

使用陶瓷管保護的熱電偶絲(見圖2)連接處有破損發生,且由陶瓷管保護的熱電偶絲連接處有氧化現象。采用金屬網保護,其中金屬網又分國內生產和國外進口,經試驗國內生產的金屬網發生碎裂,而國外進口金屬網無明顯變形,如圖3所示。

圖1 二氧化硅保護套

圖2 陶瓷保護套

我們又對金屬網進行檢測,發現國內生產的金屬網屬于200系列不銹鋼,耐高溫性能差,而國外生產的保護網屬于304不銹鋼,耐高溫性能較好。通過上述的試驗,選擇304不銹鋼金屬網作為熱電偶絲的保護套。

3.工作區及測溫點分布

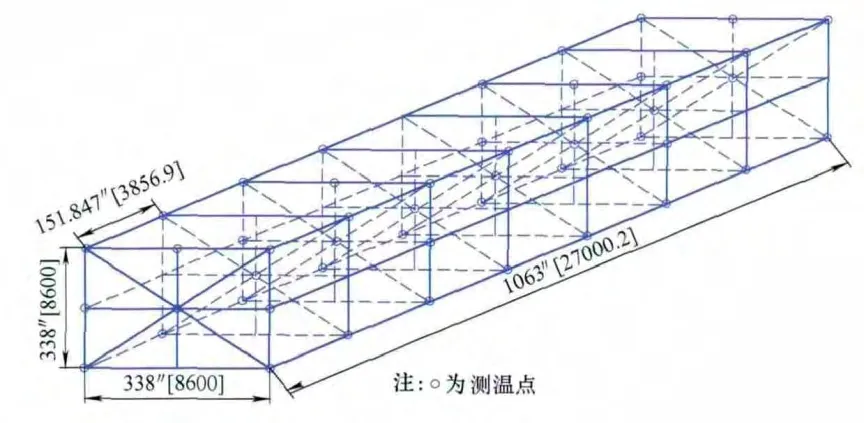

根據假定的測試工作區7500mm×8600mm×26000mm,參照GB/T9452—2012 熱處理爐有效加熱區測定方法,采用304不銹鋼焊接矩形測溫框架(見圖4),共計46個點進行測溫,即:首尾2個矩形框架各8個點,中間6個矩形框架四角及中心點位置各設1點。測溫點均對稱分布。

4.檢測過程

(1)熱電偶 選擇K型Ⅱ級工業用熱電偶,外加304不銹鋼金屬網絲;檢測儀表選用某自動化系統有限公司生產的256點溫度采集系統。檢測所用的熱電偶、溫度采集系統在使用前均經過校驗,經檢定合格,并取得相應的修正值。

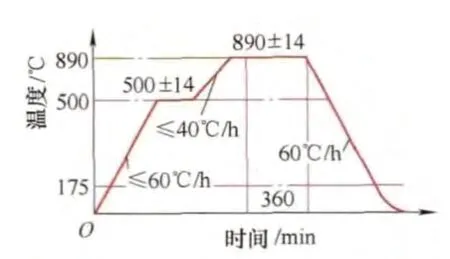

將矩形測溫框架放入熱處理爐內,按照上述設定的測溫點將熱電偶采用脈沖高能熱電偶焊機焊接到框架上,將熱電偶從測溫孔引出連接到溫度采集系統,測溫孔采用耐火纖維密封,由于熱處理爐通過燃料燒嘴噴火加熱,為了防止火焰直接噴射到熱電偶上,在距離噴嘴300mm處用一塊600mm×600mm的不銹鋼板擋住。準備就緒后,點火加熱。按圖5熱處理工藝進行試驗。

(2)升溫階段 第一階段,從環境溫度開始升溫,加熱速率≤80℃/h,爐內所有熱電偶溫度差值不得大于150℃。當最高溫度的熱電偶顯示到達500℃后,持續保溫直到所有熱電偶溫度在(500±25)℃,不允許任何熱電偶溫度加熱超過525℃、低于475℃,保溫30min。

圖3

圖4 不銹鋼測溫框架

第二階段,從500℃開始升溫,加熱速率≤50℃/h,爐內所有熱電偶溫度差值不得大于50℃。當最高溫度的熱電偶顯示到達890℃后,持續保溫直到所有熱電偶溫度在(890±14)℃,不允許任何熱電偶溫度超過904℃、低于876℃。

(3)保溫階段 當所有熱電偶溫度達到(890±14)℃時,開始計算保溫時間,保溫時間為2h。

(4)降溫階段 第一階段,從890℃開始冷卻到500℃,冷卻速率≤50℃/h,爐內所有熱電偶溫度差值不得大于50℃。

第二階段,從500℃開始冷卻,冷卻速率≤80℃/h,爐內所有熱電偶溫度差值不得大于150℃。

(5)出爐 當溫度≤175℃時出爐空冷。

熱處理過程中,溫度采集系統每分鐘5次的頻率掃描數據并記錄。時刻觀察數據,并實時分析數據,發現有某數值偏離較大時,及時通過手動調節噴嘴火量大小來控制溫度值。

5.結果評定及實際應用

圖5 熱處理工藝

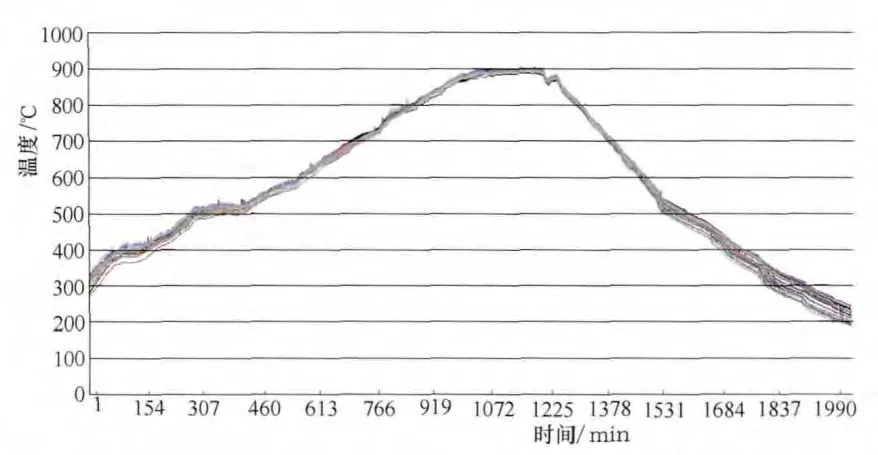

熱處理過程中,需要隨時對各檢測點數據進行觀察修正,當熱處理自動調節系統不能滿足工藝要求時,需要手動進行控制,以保證各支熱電偶溫度顯示值不要出現過高或過低的溫度值。熱處理進行后,導出所有測試點數據進行處理。繪制成曲線后,實測溫度曲線見圖6。

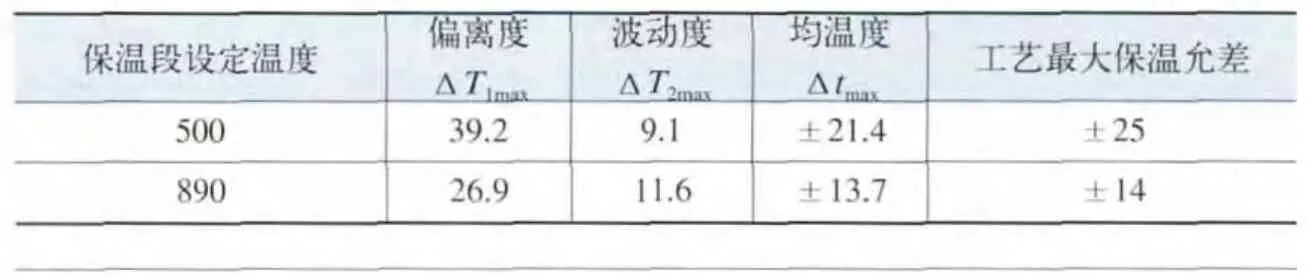

本次試驗主要通過2個保溫點來檢驗工作區的溫度均勻性,第一階段為500℃,第二階段為890℃。為了對有效加熱區進行評定,我們對所采集的數據進行分析統計,通過以下指標來評價:偏離度ΔT1(指保溫階段,有效區工作區內同一時刻橫向各點測量值中最大值與最小值之差,ΔT1max表示最大橫向偏離),波動度ΔT2(保溫階段,有效區工作內同一支熱電偶不同時刻測量值中最大值與最小值之差,ΔT2max表示最大縱向波動),均溫度Δtmax[最大均溫性,保溫階段,各點測量值中的最大值與最小值之差(最大值與最小值不能取自同一支熱電偶)],其值見附表。

通過對比上述的試驗結果,測試結果在工藝要求范圍內,初步達到預期目標。在該熱處理爐通過有效加熱區的評定后,工廠重新對熱處理爐進行了維護,改善了密封及空氣循環的條件。在對實際的產品進行熱處理時,總計接了108支熱電偶,通過對熱處理過程的跟蹤及數據分析,發現在890℃保溫時,均溫度Δtmax為±11℃,熱處理結果經驗證完全符合工藝要求,不僅滿足了客戶的要求,而且保證了產品熱處理質量,同時也提高了生產效率。

圖6 熱處理溫度曲線

試驗數據統計表 (℃)