渣漿泵前護板斷裂原因分析及工藝改進

馮曉冉

我公司曾承攬某礦業公司一批渣漿泵前護板的生產任務,前期生產的3件產品交付后,用戶反映使用壽命短,僅達到800~1000h(一般來說根據工況條件使用壽命應在2000h左右),且其中的兩件發生了出水口底部斷裂的情況。

1.鑄件簡介

前護板屬于渣漿泵的一個過流部件,在運行過程中受到流體沖擊,主要受力部位在出水口位置。本次生產的渣漿泵前護板最大直徑900mm,總高250mm,出水口壁厚為30mm,出水口以下護板最大厚度為50mm。葉輪的材質為高鉻鑄鐵,產品技術要求比較嚴格,不允許有冒口缺陷,熱處理后硬度>58HRC。

2.原鑄造工藝方案

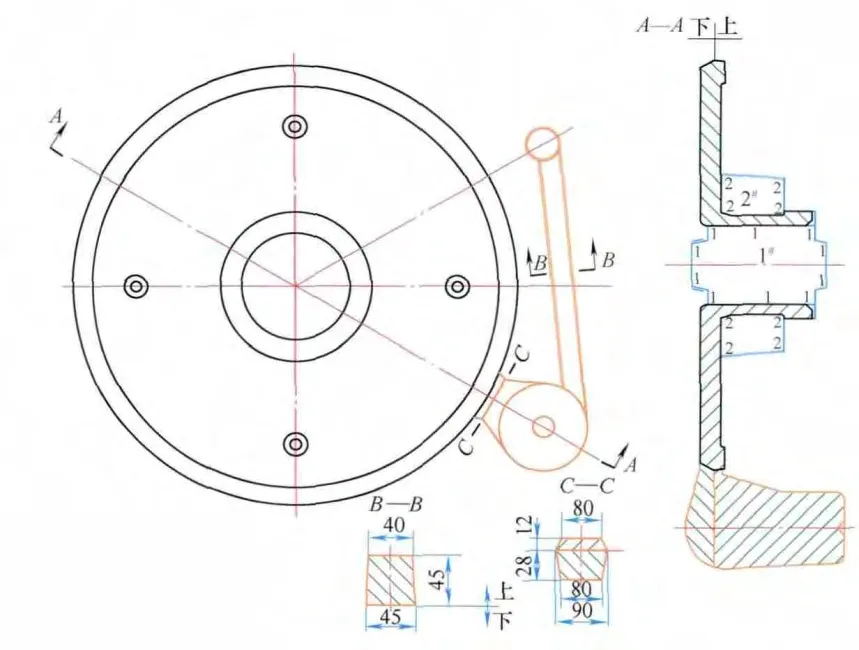

原鑄造工藝方案如圖1所示。

(1)造型設備采用10t/h連續混砂機,堿酚醛樹脂砂造型。

(2)分型面選在護板中間部位,模樣分型不分模,做成形底板,尺寸為1200mm×1200mm。

(3)材質為KmTBCr26,鑄件線收縮率取2%,開放式澆注系統。根據鑄件大小及形狀,選定了一個由鐵液進入直澆道再經橫澆道最后由側冒口引入鑄件的澆注系統,側冒口壓力角≥10°,高度取300mm。

(4)澆注溫度控制在1370~1390℃,澆注重量約為250kg,澆注后48h后打箱。

(5)鑄件清理去冒口及披縫后進行淬火+回火。

3.斷裂原因分析

圖1 原鑄造工藝

通過用戶反饋及我公司服務人員現場查看,此種前護板確實存在使用壽命偏短,且出水口底部斷裂的情況,斷裂處存在氣孔、縮孔等鑄造缺陷。通常鑄件斷裂原因主要有鐵液化學成分超標和鑄造缺陷。取現場斷裂護板試樣進行化學成分檢驗,經查化學成分合格,wP≤0.06﹪、wS≤0.06﹪,wSi≤1.0﹪,均在合格范圍內,排除了成分原因。那么初步判斷鑄造缺陷是造成前護板斷裂的主要原因。鑄件內部氣縮孔嚴重影響鑄件內在質量,從而造成使用壽命降低,對此我們深入剖析原因。

(1)前護板出水口底部屬熱節部位,側冒口距出水口底部較遠,對此處的鐵液補縮有限,根據經驗側冒口補縮效率較低,一般為20%左右,導致出水口下方熱節部位內部組織不致密,有縮孔缺陷。

(2)前護板出水口最高處缺少溢流,澆注前期的低溫鐵液和氣體無法及時排出,從而引發氣孔等鑄造缺陷。

(3)環境影響,型芯吸潮,澆注時氣體析出產生氣孔,根據濕度計顯示生產現場相對濕度為70%~80%。

(4)出水口下方圓弧較小,僅R2mm,圓弧較小導致在生產中型芯形成尖角砂,從而使此處砂型耐火度下降,易產生粘砂氣孔缺陷。

4.鑄造工藝改進

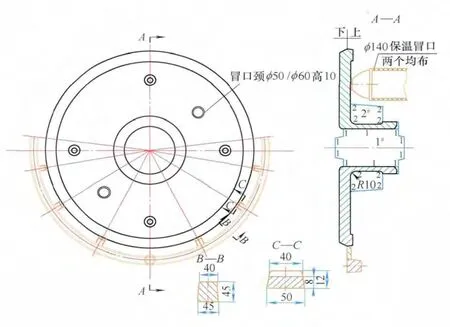

針對葉輪產生氣縮孔缺陷的原因,我們對工藝進行改進,如圖2所示。

(1)改進冒口系統,將原來的一個側冒口改為兩個頂冒口,且兩個頂冒口更加靠近出水口下方的熱節。由于頂冒口比側冒口補縮效率高,因此可以更好地起到補縮作用。

(2)制芯時放入草繩團,同時在出水口最高處開設溢流裝置,可以更好地起到排氣作用。

(3)澆注前用熱風機在200℃下進行烘烤1h,以防止砂型吸潮,減少樹脂砂的發氣量。

(4)在征得設計方同意的情況下,將出水口下方的圓角加大,改為R10mm,避免尖角砂的出現,有利于消除鑄造缺陷隱患。

5.生產驗證

對工藝進行改進后批量生產10件,經超聲波檢測,鑄件內部組織致密,交付用戶后經使用驗證,未發生斷裂問題,使用壽命穩定在2500h左右,證明新工藝合理可行。

圖2 改進后的鑄造工藝

6.結語

通過對渣漿泵前護板斷裂原因的深入分析,找到了原工藝的缺點和不足,通過改變冒口形式以及增加溢流等排氣措施,避免了鑄造缺陷,消除了前護板在使用中可能存在的斷裂隱患,其使用壽命大大延長。

[1]宋量.鋼鐵耐磨鑄件的生產和標準[J].鑄造技術,2010,6:776-779.

[2]李魁盛等.鑄造工藝及原理〔M〕.北京:機械工業出版社,2008.