某型車輛輸送機構液壓系統(tǒng)故障診斷新法

唐香珺TANG Xiang-jun;尹曉春YIN Xiao-chun;關珍貞GUAN Zhen-zhen;趙芳ZHAO Fang

(石家莊軍械工程學院,石家莊 050003)

(Ordnance Engineering College,Shijiazhuang 050003,China)

0 引言

隨戰(zhàn)爭發(fā)展起來的液壓技術由于其獨特的優(yōu)勢,在世界各國各行業(yè)的裝備中得到了廣泛的應用,當然在現(xiàn)代各型車輛中也不例外。但液壓系統(tǒng)一旦出現(xiàn)故障,很難診斷。若車輛中液壓系統(tǒng)的故障不能及時發(fā)現(xiàn)并排除,勢必影響車輛正常的使用。為減少液壓系統(tǒng)故障診斷的盲目性以及拆裝工作量,本文結合某型車輛輸送機構典型液壓故障,提出了一種基于模糊控制理論的新型液壓系統(tǒng)故障診斷方法。

1 某型車輛輸送機構液壓系統(tǒng)模糊故障診斷模型

1.1 典型故障現(xiàn)象及故障原因 輸送機構是某型車輛的重要組成部分,其主要功能是將車載物品輸送至車輛物品出口處,為物品的向外卸載做好準備。輸送機構液壓系統(tǒng)主要由液壓泵、液壓馬達、電磁換向閥、儲油罐、電機等組成,在工作過程中其典型故障現(xiàn)象為輸送不到位或輸送過程欠速,輸送不到位故障原因主要有以下幾種:電機故障;雙聯(lián)泵故障;液壓馬達故障;電磁換向閥故障;油液泄漏量較大;油液雜質較多;儲液罐液位過低。輸送過程欠速的故障原因主要有以下幾種:電機故障;雙聯(lián)泵故障;液壓馬達故障;油液泄漏量較大;系統(tǒng)內進入空氣;油液粘度較低。由于液壓系統(tǒng)故障診斷存在著典型的模糊性,考慮利用模糊診斷評價方法簡單的特點來進行故障診斷應收到良好的效果。

1.2 建立故障征兆集與故障源集 根據故障征兆是否出現(xiàn)情況,得到故障征兆向量,其中xi=0或1,1 代表故障征兆出現(xiàn),否則為0。將上述輸送機構在運行過程中的兩種典型的故障現(xiàn)象作為故障診斷的故障征兆集,即,其中x1表示輸送不到位;x2表示輸送過程欠速。將故障征兆的自然語言描述用模糊語言變量值及評價從屬度來描述,將其語義分為5 檔,輸送不到位的語言變量為:完全不到位、很不到位、較不到位、稍不到位、完全到位,分別對應區(qū)間[1.0,0.8],[0.8,0.6],[0.6,0.4],[0.4,0.2],[0.2,0];輸送過程欠速的語言變量為:速度為零、速度很低、速度較低、速度稍低、速度正常,分別對應區(qū)間[1.0,0.8],[0.8,0.6],[0.6,0.4],[0.4,0.2],[0.2,0]。

輸送機構液壓系統(tǒng)故障由1 種或幾種原因引起的,將所有的故障原因作為故障診斷的故障源集,即f={f1,f2,…,fn},若輸送機構出現(xiàn)輸送不到位和輸送過程欠速兩種故障征兆,其故障源集f={電機故障f1,雙聯(lián)泵故障f2,液壓馬達故障f3,電磁閥故障f4,油液泄漏量較大f5,油液雜質較多f6,儲液罐液位過低f7,系統(tǒng)內進入空氣f8,油液粘度較低f9}。模糊診斷矩陣?R 是表達輸送機構液壓系統(tǒng)故障征兆向量與故障源向量之間因果關系的,矩陣中每個元素rij即第i 種征兆xi屬于第j 種故障原因fj的隸屬度,因此隸屬度函數(shù)的確定是模糊診斷中的重要環(huán)節(jié)。由于模糊規(guī)則的制定者在專業(yè)知識、實踐經驗等方面存在著差異,因此對于同一個現(xiàn)象,不同的人會使用不同的確定隸屬度的方法。考慮到液壓系統(tǒng)的不斷運行,由于磨損和疲勞等因素的影響,隸屬度在不同工作狀況而有所不同,本文在基于多因素加權綜合法構建模糊矩陣的基礎上提出了一種以鐵譜技術為基礎的模糊關系動態(tài)變化的隸屬度確定方法。

1.3 模糊診斷矩陣的構造

1.3.1 采用多因素加權綜合評判 常用確定隸屬度的方法有兩種:模糊統(tǒng)計法和專家經驗法。

模糊統(tǒng)計法是基于概率統(tǒng)計的基本原理,對于n 次試驗,u0對A 的隸屬頻率=。結合車輛管理部門對輸送機構故障的維修記錄,由記錄數(shù)據統(tǒng)計確定隸屬度。

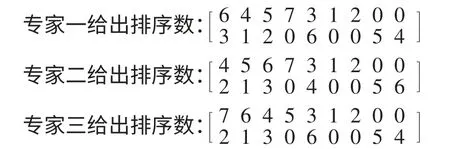

專家經驗法是根據專家的實踐經驗給出相應權系數(shù)值來確定隸屬函數(shù)的一種方法。為了提高專家經驗的可信度,找到多位該領域的專家,每位專家根據經驗將產生同一故障現(xiàn)象的各個原因按產生故障的概率從小到大進行排序,N 位專家共作出N 種排序數(shù),將每個專家的排序數(shù)求和,進行歸一化處理,可得到隸屬度bij。這種方法要求專家具有豐富的液壓系統(tǒng)維修經驗,才能保證經驗知識的準確性。

由于車輛管理部門對故障統(tǒng)計方面的數(shù)據記錄有限,又由于專家主觀判斷難免出現(xiàn)紕漏,為了更為客觀準確地確定隸屬度值,本文綜合模糊統(tǒng)計法和專家經驗法,采用兩種方法分別加權,綜合得到隸屬度的方法,即多因素加權綜合評判法,為了反映各評判因素的相對重要程度,對每個因素按其重要程度賦予相應的權重:設模糊統(tǒng)計權重為A1,專家經驗權重為A2,其中A1≥0,A2≥0,A1+A2=1。則由經驗數(shù)據及專家經驗的綜合模糊隸屬度為rij=A1aij+A2bij,(i=1,2,…,m;j=1,2,…,n),從而構造模糊診斷矩陣?R=(rij)m×n。

1.3.2 建立動態(tài)模糊關系 動態(tài)模糊理論是為了適應實際的需要,各因素的相對權重和模糊關系矩陣在評判對象不同的發(fā)展階段,做出相應的調整。液壓系統(tǒng)發(fā)生故障的原因有80%~90%是由于油液污染造成的,其中固體顆粒的危害極大,它主要來源于液壓元件在長期使用過程中零部件的不斷磨損,磨損不僅破壞了液壓元件的密封、增大了泄漏,磨損顆粒混入油液后還會導致磨損的惡性循環(huán),使液壓系統(tǒng)產生故障,因此液壓系統(tǒng)故障診斷與定期監(jiān)測液壓油液中磨損顆粒的形態(tài)、數(shù)量等關系重大。

通過對磨損顆粒進行鐵譜分析,可以準確地獲得液壓系統(tǒng)有關磨損方面的重要信息。它能夠在不拆開系統(tǒng)的情況下報告其磨損狀態(tài),反映運行情況。因此,通過定期抽檢輸送機構液壓油油樣,進行磨粒濃度及形態(tài)分析,可實現(xiàn)輸送機構液壓系統(tǒng)磨損狀態(tài)監(jiān)測。通常按照鐵譜監(jiān)測的液壓系統(tǒng)的磨損顆粒大小將系統(tǒng)運行分為正常運行階段、異常磨損階段、嚴重磨損階段三個階段,磨粒尺寸小于屬正常磨損,當出現(xiàn)尺寸為的磨粒時,表明系統(tǒng)已處于嚴重磨損階段,故障隨時可能發(fā)生。元件磨損程度不同,說明系統(tǒng)運行時間不同,元件疲勞程度及油液質量也就不同,故障原因排序自然會發(fā)生變化,就以這三個階段的分隔點作為模糊關系動態(tài)變化的分隔點,根據專家經驗,將各個故障原因在不同階段賦予不同的隸屬度。

1.5 診斷流程(圖1)

圖1 輸送機構液壓系統(tǒng)模糊診斷流程圖

2 應用實例

某型車輛在使用過程中發(fā)現(xiàn)出現(xiàn)輸送機構輸送不到位且速度稍顯不足的故障,采用模糊理論與鐵譜分析相結合的方法對該液壓系統(tǒng)故障進行診斷,主要步驟如下:

確定故障源集:f={電機故障f1,雙聯(lián)泵故障f2,液壓馬達故障f3,電磁閥故障f4,油液泄漏量較大f5,油液雜質較多f6,儲液罐液位過低f7,系統(tǒng)內進入空氣f8,油液粘度較低f9}。

由鐵譜分析確定系統(tǒng)使用時間:油液抽樣進行鐵譜檢測,磨粒尺寸小于15μm,屬正常磨損階段。現(xiàn)有三名專家根據鐵譜分析結果,即在正常磨損階段下,分別給出產生故障的各個原因的概率從小到大的排序數(shù):

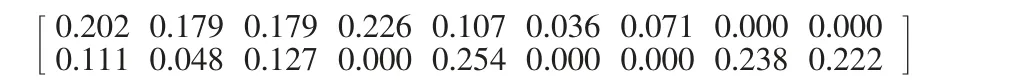

求和歸一化處理得專家經驗隸屬度:

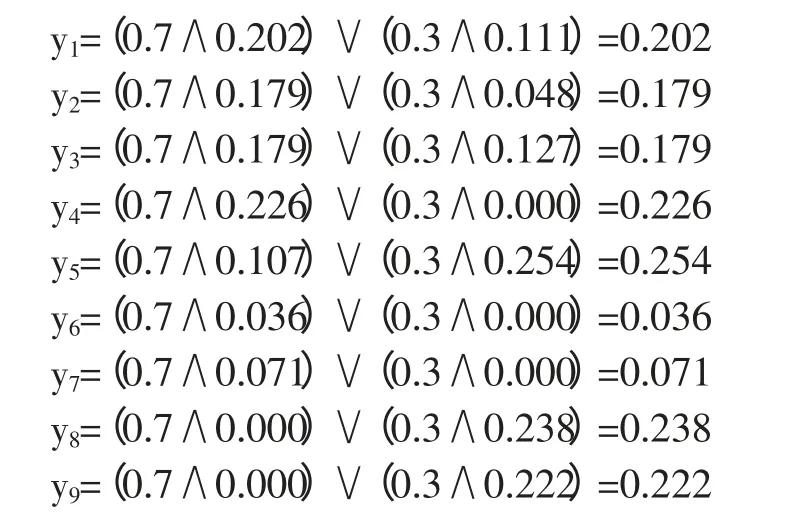

將統(tǒng)計數(shù)據隸屬度與專家經驗隸屬度進行綜合加權,設專家經驗權重為A1,經驗數(shù)據權重為A2,其中A1≥0,A2≥0,A1+A2=1,則由統(tǒng)計數(shù)據和專家經驗確定的綜合模糊隸屬度為rij=A1aij+A2bij。由車輛管理隊長期積累經驗確定A1=0.5,A2=0.5,則由

rij=0.5aij+0.5bij得綜合模糊診斷矩陣為:

3 結論

液壓系統(tǒng)由于其自身的特點,能快速準確地得到故障原因實在不是一件容易的事情。由于車輛液壓系統(tǒng)在故障診斷過程中普遍存在著模糊的概念和方法,將模糊理論應用到某型車輛液壓系統(tǒng)故障診斷中。考慮到液壓系統(tǒng)由于磨損和疲勞等因素的影響,其故障隸屬度在不同工作狀況而有所不同,本文提出了一種基于先期的鐵譜分析技術來確定系統(tǒng)磨損情況,進而由專家根據系統(tǒng)運行狀況來給定模糊隸屬度的方法,最后采用最大隸屬原則進行故障診斷,為某型液壓系統(tǒng)故障診斷提供了一種新的方法,提高了診斷的準確性和可靠性,為建立故障診斷專家系統(tǒng)提供了較有價值的設計思路。

[1]諸靜.模糊控制理論與系統(tǒng)原理[M].北京:機械工業(yè)出版社,2005.

[2]陶務純.鐵譜分析在液壓故障診斷中的應用[J].中國設備工程,2010:54-55.

[3]舒鑫.基于故障樹的某自行火炮供輸彈機構故障分析[J].科學技術與工程,2012,20(16).