ZF7000/23/47型放頂煤液壓支架實用與改進

摘要:在實際生產中對綜采放頂煤支架進行研究,把設計理念與實際應用相結合,通過割煤、移架、推溜、放頂煤等工序組成作業循環,實現綜采機械化連續生產,對支架的工況進行全面檢驗,發現支架的適用性、局限性,對出現的問題進行總結改進,不斷完善支架的性能,改進生產工藝,確保煤礦安全生產。

關鍵詞:放頂煤液壓支架 實用與改進

1 概述

蔣莊煤礦在3下610工作面采用綜采放頂煤工藝,作為全礦第一個首采綜放工作面,選用ZF7000/23/47型放頂煤液壓支架,自14年2月生產,發揮了綜放工藝高產高效的設備優勢,取得綜放技術一次開采、減少準備工程的預想效果。但在使用中發現了該設備和工藝存在的問題,通過實踐,在生產中進行了改進。

2 存在的問題和改進

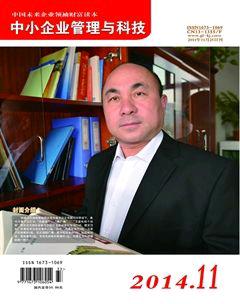

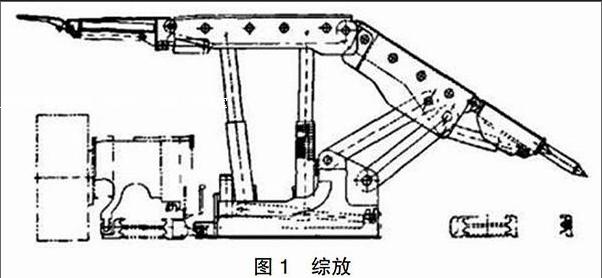

2.1 ZF7000/23/47型放頂煤液壓支架,為綜放、綜采兩用支架。最大支撐高度達到4.7m,工作阻力達到7000kN。適應在緩傾斜中厚或特厚煤層綜采工作面使用。可以實現4.5m以下煤層一次采全高及4.5m~10m厚煤層的綜放開采。ZF7000是綜放、綜采兩用支架。如下圖。

■圖1 綜放

■

圖2 綜采

工作面92架到機尾段設計為不放頂煤,因此該段用綜采方式更為理想,即支架不加裝后尾梁方式(加擋矸板-圖2),既可改善頂板的冒放規律,也可減少安撤環節。

2.2 操作閥組:ZF-7000支架在設計時考慮到安裝運輸的方便,操作閥組為立式布置。操作閥的安裝位置較低,員工操作作業時只能蹲著進行,長時間連續作業勞動強度大。而且工作面仰采時,頂板相對比較破碎,煤墻有一定片幫現象,很容易出現架間漏矸及煤墻片幫,有可能滾落到支架內,淤堵操作閥組,導致操作人員受傷。在工作面仰采時,我們把操作閥組調整為橫向布置,很好的解決了這一問題。

2.3 回液系統:ZF-700O支架的回液系統是通過在每組支架安裝一個主回液逆止閥來實現的。然而工作面乳化液泵停止工作后,本架的支回液系統內還存有少量的壓力液體,這就給支架的維護和檢修留下不安全因素。比如,支架液壓系統內有了故障需維修處理時,雖已經將乳化泵停止,但支架支回液系統內的壓力液體無法釋放,在拆管、卸閥過程中,液壓管頭有時有殘壓、液體有噴出現象,對維修操作不力。改造方案為在每組支架管路上安裝一個手動泄壓閥,可以及時消除殘壓。

2.4 掩護梁護幫板:掩護梁護幫板寬大,在支架低位狀態時(2.6-2.8m),護幫板下沿距后溜上沿距離太近,在支架2.6m以下極限低位時,護幫板下沿會伸入后溜,造成阻擋后溜煤流。需要在支架設計時做進一步的調整。

2.5 低位放煤低位防塵:ZF7000是低位綜放支架,后溜的放頂煤作業的煤塵治理較為關鍵。放頂煤的后溜噴霧設計安裝在尾梁下部(安裝位置低),后溜運煤時易被貨載刮碰,造成損壞,現場使用不理想。應改進提高噴霧的安裝位置。將噴霧安裝在較高的位置,形成從上向下的噴射,有一定的距離才能形成更好的霧化,擴大扇面的覆蓋面,增強滅塵效果,形成低位放煤高位防塵。

2.6 在拉架時,后部漏煤量大,易壓死后部運輸機。原因:后部運輸機位置偏后,后插板起不到控制放煤的作用,拉架時,煤直接落到后部運輸機上。解決辦法:調整后部運輸機與尾梁的空間位置關系,縮短拉后部運輸機鏈子的長度,拉架時只允許架間少量煤落到后部運輸機上;拉架時,保持后部運輸機運行。

參考文獻:

[1]樊運策.綜合機械化放頂煤開采技術,2003.

[2]梁開東,李明忠.ZF7000_23_47型大采高放頂煤液壓支架的研制和應用[J].煤礦開采,2010.

[3]蘇林軍,朱峰.放頂煤液壓支架的創新與發展[J].煤炭科學技術,2011(04).

作者簡介:

周勇(1972-),男,山東日照人,2008年畢業于山東理工大學,機電工程師,現就職于棗莊礦業集團蔣莊煤礦調度室。endprint