S209FA燃氣-蒸汽聯合循環機組D11型汽輪機的幾起異常分析

蔡國利

(神華浙江國華余姚燃氣發電有限責任公司,浙江 余姚 315400)

1 設備概況

余姚燃氣發電廠采用的是美國GE公司生產的多軸S209FA燃氣-蒸汽聯合循環機組,“二拖一”模式,燃氣輪機和汽輪機為分軸布置,各自帶動發電機發電,2臺燃氣輪機做功后的高溫氣體進入2臺余熱鍋爐,產生的蒸汽合并后送入1臺汽輪機做功。燃氣輪機采用美國GE公司生產的PG9351FA燃氣輪機發電機組,余熱鍋爐為美國Deltak公司生產的臥式三壓再熱自然循環鍋爐,汽輪機為美國GE公司生產的D11型凝汽式機組。燃氣輪機額定出力250MW,汽輪機額定出力280MW,總出力780MW。

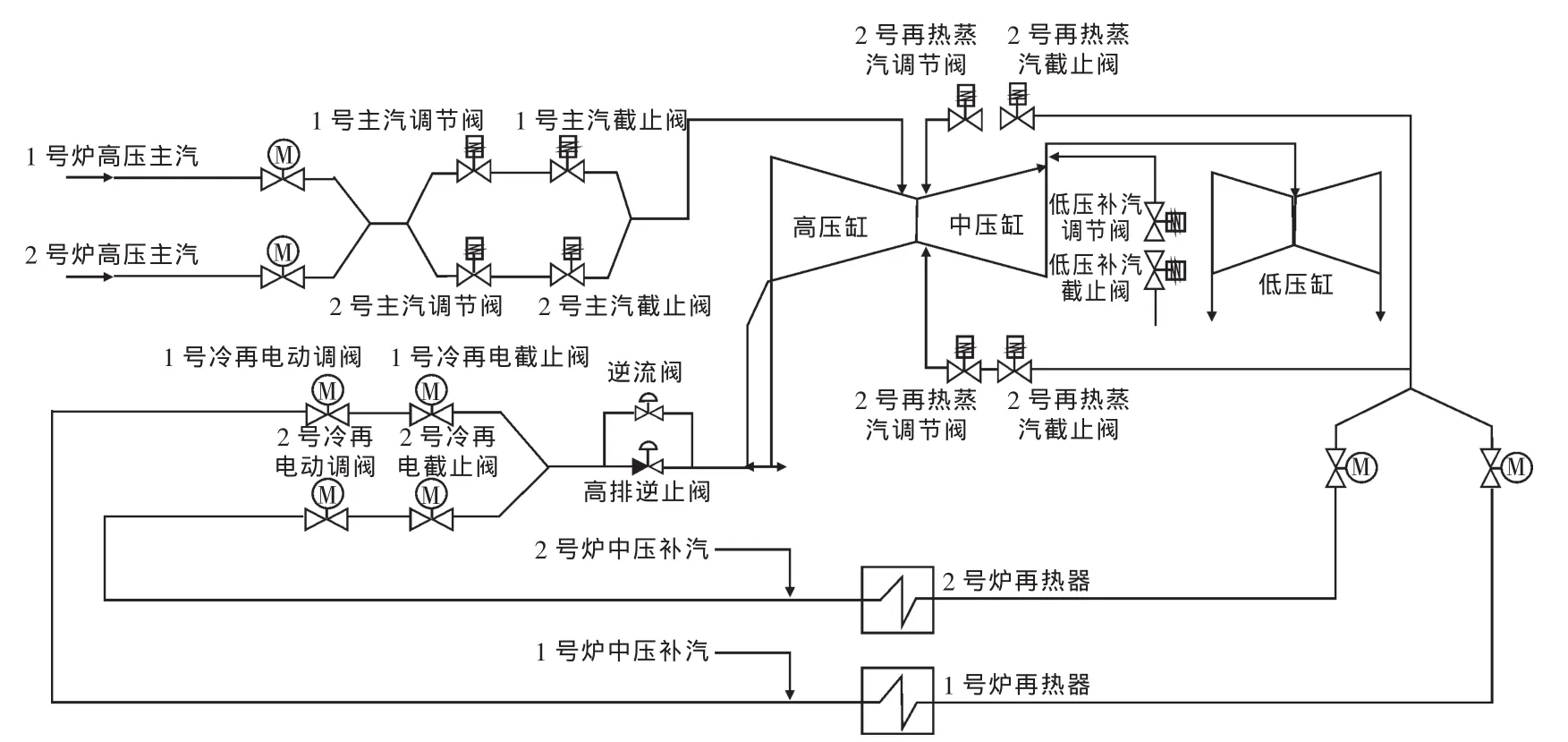

D11型汽輪機為雙缸、一次中間再熱、帶中壓補汽和低壓補汽的凝汽式機組,高、中壓合缸反向布置,低壓缸對稱型式布置,高壓缸進汽由2個高壓缸聯合汽閥(控制閥和截止閥安裝在同一閥體內)控制,中壓缸進汽由2個再熱聯合汽閥控制,低壓補汽經1個低壓截止閥和1個低壓調節閥混入中壓缸排汽,中壓缸排汽經導汽管進入低壓缸作功,最終排至凝汽器;中壓補汽混入低溫再熱蒸汽,其熱力系統見圖1。

近期,機組出現了汽輪機中壓缸下缸溫大幅下降、高壓聯合汽閥開啟異常等現象,有必要分析原因并提出相應的對策。

2 汽輪機中壓缸下缸溫度大幅下降的原因分析及對策

2.1 故障現象

D11型汽輪機中壓缸的二路進汽導管布置在中分面下部,中壓缸下缸的溫度測點安裝在進汽導管上,上缸的溫度測點則是安裝在中壓缸本體的上部。中壓缸的2個再熱聯合汽閥均設有閥前和閥后疏水,在汽輪機低負荷時自動打開進行疏水。

近期,在汽輪機解列停機后,連續多次出現中壓缸下缸溫度大幅度下降的異常現象,下降幅度最大達200℃,同時中壓缸下缸左右2個進汽導管上的測點溫差也達到111℃。

2.2 原因分析

針對該現象,結合再熱聯合汽閥結構及系統實際工況,作如下分析判斷:

(1)檢查中壓缸上、下缸溫度測點未發現異常;也排除了再熱聯合汽閥內漏及通過閥桿汽封漏入空氣的可能;

(2)由于問題都是在汽輪機解列停機后出現,由此可以推斷汽輪機解列停機后,蒸汽斷流,再熱聯合汽閥閥后管道處于無壓或真空狀態;冷源來自再熱聯合汽閥閥后,而D11型汽輪機本體沒有抽汽和外接疏水管路。因此,推斷再熱聯合汽閥閥后疏水管路存在問題的可能性最大。

(3)機組正常運行期間,再熱聯合汽閥閥后疏水至本體擴容器的管道曾經多次發生振動,且疏水管路溫度偏高,由此可以判斷該疏水管路的閥門存在內漏。

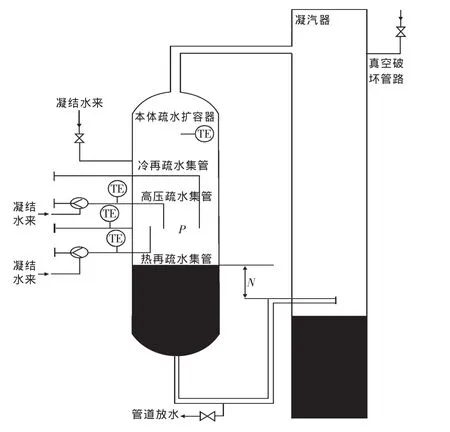

(4)本體擴容器用于接納汽輪機房內高、中、低壓蒸汽管路及高、中、低壓聯合汽閥閥座前后的疏水,其中高、中壓蒸汽管道疏水集管和擴容器本體接有減溫水,見圖2。通常情況下,本體擴容器內的液位應維持在一個相對穩定的正常高度,由于本體擴容器沒有安裝液位計,無法監視其液位高低。

圖1 D11型汽輪機熱力系統

圖2 本體擴容器系統

基于上述系統結構和分析,初步判斷本體擴容器內液位偏高,經內漏閥門反串至再熱聯合汽閥閥后疏水管路。由于2個再熱聯合汽閥閥后疏水管路均存在一定程度的內漏現象(疏水閥安裝在0 m層本體擴容器附近),在機組正常運行期間,該管路始終有少量蒸汽漏至本體擴容器,經與冷卻水混合后,產生水擊導致管道發生間歇性振動;而當機組解列停機后,再熱聯合汽閥閥后的蒸汽導管失壓,本體擴容器內的積水經內漏閥門反串至疏水管道,過冷度很小,而疏水管道本身溫度較高,使得管道內的積水汽化并逆向流至再熱聯合汽閥閥后疏水接口,經中壓缸進汽導管進入汽輪機。

本體擴容器汽側回凝汽器接口管道的中心高出汽機房6.3 m層地面,而再熱聯合汽閥及閥后的中壓缸進汽導管則安裝在12.6 m層。

為檢查本體擴容器內部水位情況,在水側回水U型管低點放水接口處裝設1根透明軟管,軟管另一端拉至6.3 m層;在凝泵運行情況下,依次開啟本體擴容器3路噴水閥,發現本體擴容器的水位均高出6.3 m層地面,即使在3路冷卻水均關閉的情況下,本體擴容器的水位也維持在5 m以上。

綜上所述,本體擴容器內部積水經再熱聯合汽閥閥后疏水管道加溫汽化后逆流至中壓缸進汽導管,是導致中壓缸下缸溫度大幅下降的原因。

2.3 處理方法

對本體擴容器的3路噴水隔離閥、2路再熱聯合汽閥的閥后疏水閥進行更換,避免本體擴容器在高水位運行,中壓缸下缸溫差大的異常現象得以根除。

3 高壓聯合汽閥開啟異常的原因分析及對策

3.1 汽輪機的控制邏輯

D11型汽輪機的高、中壓聯合汽閥均有獨立的控制指令,區別在于CV(高壓聯合汽閥)與控制指令呈唯一函數對應關系,而IV(中壓聯合汽閥)則受該指令影響之外,還受主、再蒸汽壓力的影響,其目的在于使汽輪機的軸向推力得到有效的控制。

CV有以下幾種控制方式:LDR(負荷功率基準),IPC(進汽壓力控制),IPL_FL(進汽壓力限制,最低壓力),IPL_RS(進汽壓力限制,變化率),CVR_VPL(最大閥位限制)。

這5種控制模式獨立計算,并通過最小門選擇作為最終輸出。

IV控制指令計算公式為:

式中:HP為高壓主汽壓力實際值與額定值的比數;HRHP為熱再蒸汽壓力實際值與額定值的比數;LDR為負荷功率基準;K為控制常數,取1.3。

D11型汽輪機采用中壓缸啟動,沖轉時,IV為轉速控制模式,并網后則轉為LDR控制模式;待相關條件滿足后,進行切缸操作,CV開啟,高壓缸進汽做功,此時,負荷功率LDR指令既參與IV開度指令IVR的計算,同時也直接作為CV開度指令CVR的輸出值。

汽輪機切缸操作完成后,投入IPC控制,實現IPC控制和LDR控制之間的無擾切換,LDR按照設定的增益進行正向積分,退出控制;隨著高、中壓旁路的逐漸關小以及燃機負荷的逐漸增加,汽輪機在IPC控制模式下,CV逐漸開大。

3.2 CV無法開啟的原因分析及對策

某日,汽輪機并網切順流后投入IPC控制,隨著高、中壓旁路的逐漸關小,CV沒有像往常一樣逐漸開啟,而是維持在6%開度不再變化,且沒有任何報警出現。

事后了解發現,在汽輪機啟動過程中,運行人員曾對汽輪機“自動”、“手動”啟動模式進行多次切換。對汽輪機控制邏輯組態進行分析,汽輪機從開始沖轉(盤車脫扣后)到汽輪機投入IPC模式之前,此時如果存在汽輪機控制模式從“手動”切換到“自動”,則會導致汽輪機在IPC模式下,LDR(帶轉速修正)負荷指令被保持住,其增益信號LDR_R被鉗制為0%。

由此可見,本次異常的原因是由于投入IPC前,進行了“手動”切“自動”操作,LDR指令增益被閉鎖,使LDR一直維持在當前值,此時雖然IPC已經投入且指令不斷增大,但最終通過最小門輸出的仍然是LDR指令。

因此,在汽輪機并網后到投IPC前,嚴禁從“自動”模式切換到“手動”。IPC投入后,從“自動”模式切換到“手動”,則不會閉鎖LDR指令。

3.3 CV開度過大的原因分析及對策

汽輪機正常啟動過程中,在并網后將進行切順流操作,順流穩定后,投入IPC控制模式,LDR控制自動退出。正常情況下,IPC投入后,高壓旁路從當前開度自動關小至25%開度,隨后以5%/min的速率逐漸全關,整個過程主、再熱蒸汽壓力波動較小。

某日,汽輪機并網后進行切缸操作并投入IPC,出現了高壓聯合汽閥開度過大,高壓主汽壓力、流量以及高壓汽包水位大幅波動等異常現象。當時,主汽壓力從7.2 MPa上升至8.0 MPa再回降至5.9 MPa,高壓主蒸汽流量瞬時高達到了260 t/h,高壓汽包水位出現較大范圍波動。對當日相關參數進行分析發現,當時切缸操作前高壓旁路已開至70%,較以往大20%左右,高壓主汽壓力較以往低約2 MPa。

汽輪機調門的正常調節均設有一定的變化率,而當時切缸后投入IPC時,高壓旁路開度由70%直降至25%,主汽壓力驟升不可避免。另外,在投入IPC時,由于IPC與LDR之間是無擾切換,IPC的壓力設定值是根據當前主蒸汽管道的實際壓力以及調門實際開度進行反向計算得出。由于當時的高壓旁路開度過大,使得主蒸汽壓力偏低,從而導致IPC投入時自動計算得出的設定值也偏低。因此,當高壓旁路大幅度快速關小時,高壓調門則是按照設定的變化率進行開大,當高壓旁路快速關小這個暫態過程結束后,高壓調門則仍按照設定的變化率繼續開大,直至閥前壓力下降至切換前的壓力。這就是當時主蒸汽壓力由低到高、隨后由高到低的原因,由于主蒸汽壓力的大幅波動,自然引起主蒸汽流量和汽包水位的大幅波動。

就汽輪機而言,高、中壓旁路控制和高、中壓缸調門控制之間存在動態關聯。因此,在汽輪機啟動過程中,高壓旁路不能過分開大,保持主蒸汽壓力相對較高,一則可以增加余熱鍋爐蓄熱,有利于節能;二則能保證在切缸過程中,高壓旁路下關幅度相對較小,有利于高壓主蒸汽壓力穩定,同時也使IPC的初始設定值較高,避免切缸后高壓調門由于初始壓力設定值偏低而大幅開啟。

4 結語

燃氣-蒸汽聯合循環發電機組頻繁的調峰啟停,還會導致閥門卡澀、內漏等異常現象頻繁出現,從而引起相關系統設備的異常和故障。從汽輪機中壓缸下缸溫大幅下降這個例子可以看出,當一些疏水管道出現振動時,要引起足夠的重視并及時進行處理消缺,另外,本體擴容器增加液位計非常必要。

對于汽輪機的啟動操作,應嚴格執行操作票,出現高壓調門無法開大和開啟過大這二個異常情況,均是由操作不規范引起,應吸取教訓,避免類似異常再次發生。

[1]王建偉,陳元鎖.S209FA聯合循環機組汽輪機控制[J].浙江電力,2008,27(4)∶50-52.