汽輪機主汽閥裂紋原因分析及修復

鄭天艷

(浙江國華余姚燃氣發電有限責任公司,浙江 寧波 315400)

1 汽輪機主汽閥裂紋概況

國華余姚燃氣發電有限責任公司采用美國GE公司生產的S209FA燃氣-蒸汽聯合循環發電機組,由2臺PG9351FA型燃氣輪機發電機組,2臺臥式、三壓再熱、無補燃、自然循環余熱鍋爐,1臺D11型單軸、雙缸、下排汽、一次中間再熱、帶中壓和低壓補汽的凝汽式汽輪機組組成二拖一聯合循環發電裝置。

2013年4月,在汽輪機檢修中發現1號、2號主汽閥存在缺陷,主汽閥閥桿漏汽供軸封的通道孔上部存在裂紋,為孔內表面至密封面的貫穿性裂紋。

在后期門體拆卸及逐步打磨和目視檢驗中,又發現多處裂紋缺陷,包括1號主汽閥疏水通孔下部及下法蘭內壁環形裂紋、2號主汽閥疏水通孔下部及下法蘭內壁環形裂紋。

由于是燃氣電廠,主要應用于電網調峰運行;發現缺陷時,汽輪機組累計運行17256 h,共啟停679次,平均運行25.4 h/次。

2 裂紋產生原因分析

2.1 主汽閥材料性能分析

2.1.1 化學元素分析

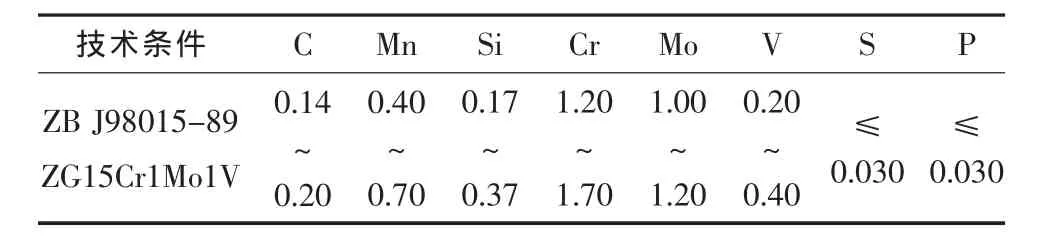

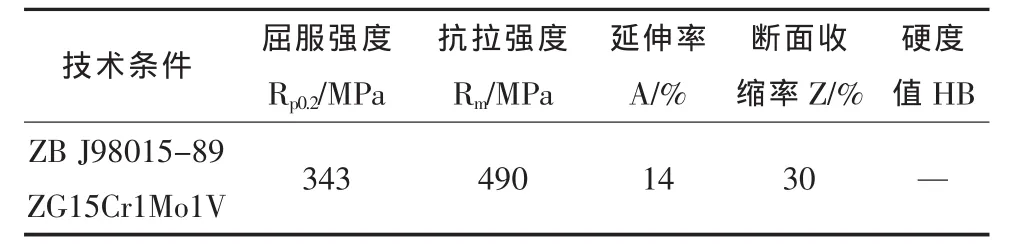

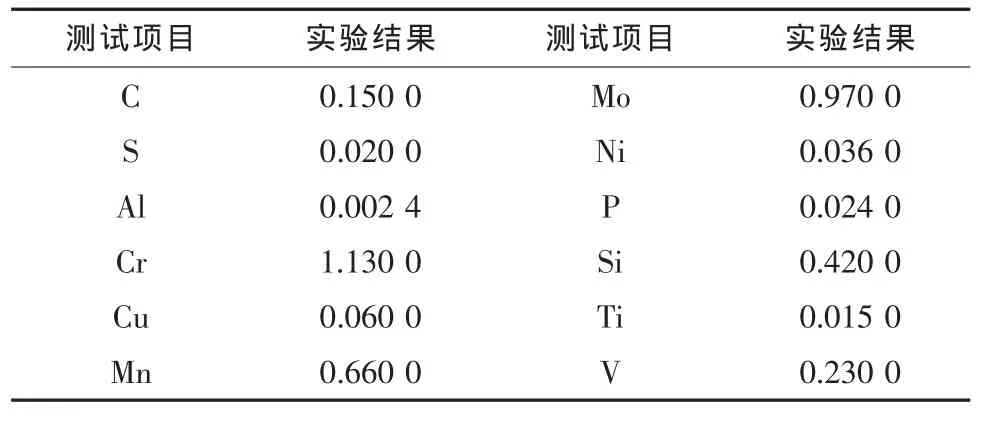

該主汽閥材質為GE牌號 B50A224B,相當于ASTM A356 Gr9級,成分為:11/4Cr 1Mo 1/4V,相當于國產ZG15Cr1Mo1V鋼材,化學成分及力學性能見表1、表2。B50A224B材料的標準元素成分見表3。

表1 ZG15Cr1Mo1V化學成分 %

表2 ZG15Cr1Mo1V力學性能

B50A224B材料的標準熱處理工藝為1025~1075℃奧氏體化(噴霧淬火)加高溫回火700~720℃;B50A224B材料的正常顯微組織為貝氏體回火組織和20%先共析鐵素體;B50A224B材料的標準力學性能為 Rp0.2≥414 MPa,Rm為 551~724 MPa,A≥50%,HB 為 170~217。

表3 B50A224B材料標準元素成分 %

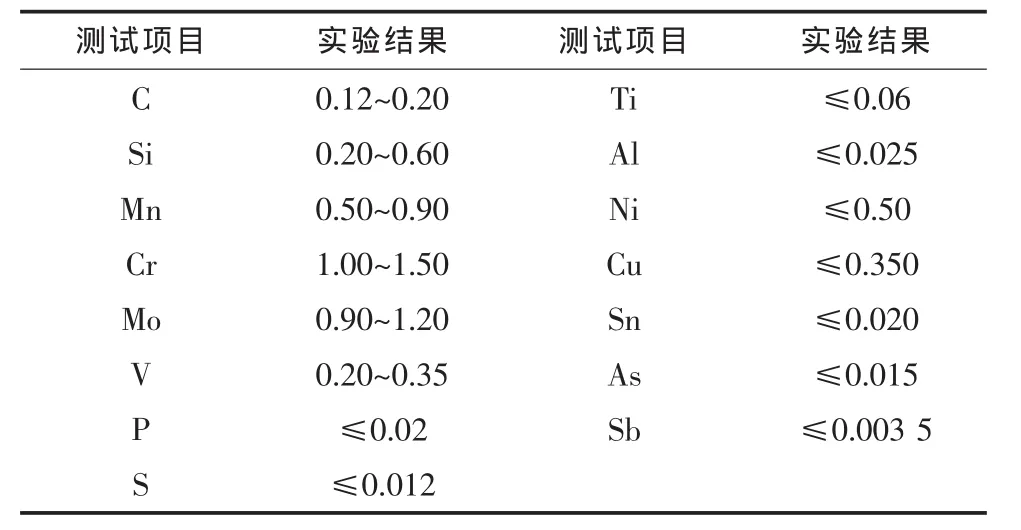

對材料進行取樣,用德國ELEMENTAR Vario ELⅢ元素分析儀進行成分分析,結果如表4所示。與GE公司提供的材料元素含量及相關標準相比可知,S和P成分超標,其中S的含量超標近一倍,而這2種雜質元素的超標會大幅降低材料的斷裂韌性,增大材料的脆性。

表4 材料成分分析結果 %

S不熔于鐵,會與鐵形成熔點為1190℃的FeS。FeS常與γ-Fe形成低熔點(989℃)的共晶體,分布在奧氏體晶界處,當鋼在1000~1200℃鍛造時,共晶體熔化,使鋼材變脆,沿奧氏體晶界形成微裂紋。Mn的加入可以使S先與Mn形成高熔點(1620℃)的MnS,避免這種熱脆。但是MnS會在鍛造和軋制過程中呈條狀,使鋼材橫向塑性、韌性顯著降低,并且在交變載荷下容易形成裂紋源,導致工件早期疲勞斷裂;P在鋼中能全部熔于鐵素體,雖然起到一定的固熔強化作用,但會大幅降低鋼的塑韌性。

另外,低合金鋼在淬火后如果在450~650℃回火或服役,易產生第二類回火脆性,P和S等雜質元素在晶界的偏聚,以及Mn,Cr,Ni等合金元素會大幅度提高回火脆性,降低材料的韌性,這些元素含量越高,脆化越嚴重。

2.1.2 組織分析

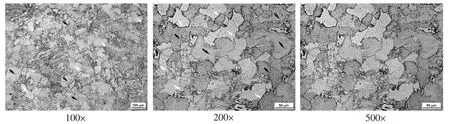

根據GE公司提供的材料服役前的熱處理工藝可知,該材料的正常組織為“貝氏體回火組織+20%先共析鐵素體”。對材料的金相組織做進一步分析,通過對裂紋附近的材料進行取樣制樣、拋光,并用硝酸酒精溶液腐蝕15 s后進行金相觀察,金相照片如圖1所示。

根據材料的熱處理工藝和腐蝕劑特性可知:圖1中淺色箭頭所指的代表區域為先共析鐵素體(F體),深色箭頭所指的代表區域為貝氏體回火產物。特別值得關注的是金相組織中有一個區域呈特別大的晶粒狀,可能是由于奧氏體化溫度過高造成第二相溶解,從而使阻礙晶界遷移的屏障突然消失,致使某些晶粒異常長大,這類異常長大的晶粒約占10%。其組織由棒狀回火產物和F體組成。

各相晶粒大小和含量的統計結果顯示,約占20% 的F體的平均晶粒大小為80μm(標準偏差S=±7.04996),晶粒度等級為4級;約占70%的貝氏體回火產物的平均晶粒大小為105μm(標準偏差S=±13.09721),晶粒度等級為2.5級;約占10%的異常長大晶粒的大小約為400μm(標準偏差S=±9.30753),晶粒度等級為0級。可以看出,材料整體晶粒粗大,而且組織非常不均勻,原因是熱處理過程中奧氏體化溫度過高。這些粗大且不均勻的晶粒會大幅度降低材料的韌性,在服役過程中受到拉應力的作用容易產生微裂紋,并在交變載荷的作用下進一步發展為裂紋源。

圖1 材料金相組織

2.1.3 材料性能分析

(1)組織不均勻、含有大量異常長大的晶粒、晶粒粗大等因素會降低材料的強度和塑韌性,而且晶粒越粗大,第二類回火脆性就越嚴重,使材料韌性大幅度下降,因此在粗大晶粒交界處易形成微裂紋。

(2)晶界處有脆性相Al和Ti的氧化物,成為容易產生微裂紋的薄弱區域。

(3)晶界處的合金元素和C元素的含量高于晶粒內部,合金元素在奧氏體化溫度下由晶內偏聚到奧氏體晶界上,在脆化溫度下,雜質元素P和S等因合金元素的吸引而偏聚到合金元素含量更高的晶界上,造成晶界脆化,易產生微裂紋。

2.2 開裂泄漏的部位及結構特點

2.2.1 閥桿漏氣通孔位置的結構特征

與其它位置相比,主汽閥閥桿漏汽通孔位置的壁厚較薄、強度較低,長期受到閥門開關及蒸汽沖擊作用,在缺陷區域的內表面承受了較大拉應力,是裂紋產生的主要外在因素。

2.2.2 大厚壁結構特征

主汽閥底面是厚度為100mm的鑄鋼件,如此厚度的大厚壁結構在運行過程中,尤其是在頻繁的啟動和停機工況下,會產生較大的內外壁溫差,從而引起一定的熱應力。在啟停過程中的熱應力與結構應力疊加,會對主汽閥產生疲勞損傷,從而引起裂紋的產生和擴展,也是誘發閥體貫穿缺陷的因素之一。

2.3 裂紋特點分析

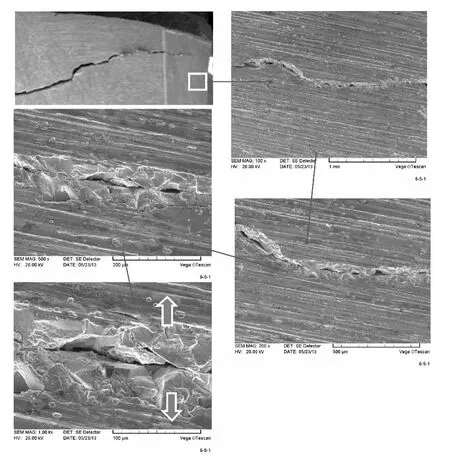

裂紋金相照片如圖2所示,根據照片分析如下:

(1)裂紋面有明顯的疲勞裂紋擴展區的條帶形貌。

(2)裂紋擴展區的形貌是大量穿晶韌窩和少量沿晶韌窩,屬于以韌斷為主、脆斷為輔的斷裂機制。

(3)裂紋面長出較厚的氧化膜,并且為縱向生長,當氧化膜相互接觸時在裂紋尖端形成三向應力,會加速裂紋的擴展。

圖2 裂紋金相照片

(4)除了貫穿性主裂紋以外,主汽閥母材其他位置也存在大量微裂紋缺陷,在長時間的高溫高壓以及機組頻繁啟停的運行條件下,裂紋萌生并經過較小的亞穩擴展區后,將很快進入大面積的失穩擴展區,從而形成貫穿性開裂,給主汽閥的安全運行帶來威脅。

2.4 主汽閥裂紋原因分析

綜上分析,由于P和S的超標,造成材料脆化。材料晶粒粗大且組織不均勻,降低了材料的韌性,易引起第二類回火脆化。而碳化物、氧化物在晶界的偏析進一步脆化了晶界。材料在第二類回火脆性區(400~650℃)服役時,碳化物、氧化物、磷化物等脆性相及部分合金元素(Cr,Mn,Ni)及雜質元素(Sb,Sn,P,S)使晶界嚴重脆化,從而在此晶界和不均勻的粗大晶粒之間形成微裂紋,在交變載荷作用下演變成疲勞裂紋源。在裂紋擴展階段,材料局部區域的C元素以及碳化物形成元素的偏聚、沉積形成碳化物,造成材料強度/硬度升高、脆性增大。再加上主汽閥的頻繁開關,促使了疲勞裂紋的亞穩擴展,裂紋面表面氧化膜縱向生長對裂紋面的擠壓加速了裂紋擴展,最終導致裂紋失穩擴展。

3 焊接修復

3.1 焊接修復的可行性

3.1.1 焊接冷裂紋傾向

B50A224B(ZG15Cr1Mo1V)材料焊接性可用碳當量法間接判斷,按國際焊接學會(IIW)提出的計算公式 Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5,得出 ZG15Cr1Mo1V的碳當量 Ceq為近1.0%,是焊接性較好的鋼材碳當量(≤0.45%)的2倍多。而且,這種鋼具有較大的淬硬傾向,若焊后冷卻速度稍快,就極易產生冷裂紋。特別是工件厚度超過50mm時,焊接區將出現三相應力狀態,加之焊縫中氫對裂紋的影響,焊接冷裂紋傾向較大。但焊前預熱、焊接過程的錘擊消應力處理及適當的焊后消應力處理可以降低產生焊接冷裂紋的風險。

3.1.2 再熱裂紋傾向

B50A224B(ZG15Cr1Mo1V)鋼有一定的再熱裂紋傾向,影響再熱裂紋產生的主要因素有結構及焊接殘余應力、應力集中、存在缺口、材料中的V元素對產生再熱裂紋敏感等。使用低氫、塑性好的焊接材料,通過焊前預熱、層間溫度控制,采用較低的焊接線能量進行焊接和減小焊接過熱區的寬度等手段,可細化晶粒,并有效控制再熱裂紋的產生。

3.2 焊接修復預案

由于主汽閥現場發現裂紋較深,已在閥桿漏氣通孔位置形成貫穿裂紋,且長達約200mm,現場維修打磨、焊接均無法觸及,因此先將主汽閥割管后再將閥體運到設備制造廠進行維修。由于主汽閥結構尺寸大、拘束應力大等原因,修復過程中可能會在焊接接頭處產生冷裂紋和再熱裂紋,因此焊接及焊后熱處理時不僅要防止冷裂紋,更要采取針對性強的措施防止再熱裂紋產生。因此,焊接采用超低氫型高韌性R317L焊條,盡可能降低焊縫金屬擴散氫含量,使焊縫金屬在滿足強度要求的條件下,塑性和韌性得到提高。同時,焊接過程中采用錘擊方式進行消應力處理。為防止高溫回火熱處理變形及焊后再熱裂紋,采用局部熱處理方式。

3.3 焊接修復

根據焊接修復預案,焊接工藝采用“TIG打底焊+SMAW焊”的方法,采用的焊材為:Φ2.5mm的TIG-R31焊絲、Φ2.5mm的R317焊條和Φ3.2mm的R317L超低氫高韌性焊條。

在焊接過程中采用錘擊法消除焊接應力,焊后采用電加熱方式以485℃作中溫回火熱處理。

在熱處理完成后,對補焊區域進行了100%外觀檢查、100%PT探傷、硬度抽查、典型補焊區域的殘余應力測試和復膜金相檢驗。

4 安全性評估

根據焊后檢測和缺陷原因的分析,從材料和結構的角度對汽輪機1號、2號主汽閥進行安全性評估分析。

(1)焊后對補焊區域及其周圍母材進行的外觀檢查、液體滲透檢測結果表明:補焊焊縫表面未檢測出缺陷,補焊焊縫質量可以滿足主汽閥運行安全性要求。但由于材料本身缺陷,在補焊區域外的其他母材中仍存在無損探傷無法檢測出的缺陷,將嚴重影響主汽閥后期運行的安全性。

(2)1號、2號主汽閥閥桿漏氣缺陷區域經補焊、機加工后,補焊區域厚度值和主汽閥原始厚度一致,并且焊縫強度高于母材強度,目前主汽閥閥體安全性滿足標準設計要求。

但是由于原始設計結構問題,主汽閥閥桿漏氣通孔位置與其他區域存在尺寸差異,其厚度小于其他區域材料厚度,考慮到實際運行過程中壓力和溫度均存在一定程度的波動,主汽閥開關頻繁,因此主汽閥補焊后仍然存在一定風險。

(3)補焊后對主汽閥補焊區和母材的硬度檢測表明:焊縫區硬度值在260~310范圍內,1號主汽閥補焊區滿足DL/T 869-2012《火力發電廠焊接技術規程》中的規定。2號主汽閥補焊區硬度偏高,這是為了避免主汽閥變形,采用了補焊區局部485℃×8 h中溫回火的熱處理工藝。通過檢測還發現2號主汽閥組母材部分區域硬度偏低,僅為150左右,主要原因是晶粒粗大導致材料強度有所降低,不滿足標準要求的B50A224B材料硬度170~217的規定,會對運行安全產生不利影響。

(4)對補焊后主汽閥補焊區和母材的金相檢測結果表明:經過熱處理后的補焊焊縫區金相組織為“回火貝氏體+少量鐵素體”,說明熱處理工藝較為合理,未出現異常組織。

但是主汽閥組母材組織粗大導致材料強度有所降低,并且存在一定的顆粒狀碳化物析出,對主汽門后續的持續服役造成較大的安全隱患。

(5)對焊縫區進行的殘余應力測試結果表明:經過熱處理后的補焊焊縫最大殘余應力為167.6 MPa,出現在靠近焊縫的母材區域,而焊縫區殘余應力最大主應力為125.3 MPa。整體上來看,經過熱處理后的焊縫區殘余應力值遠低于母材343 MPa的屈服強度。象這樣較低的殘余應力值,一方面可以避免與運行過程中的附加應力疊加,從而避免進一步加劇補焊區的應力狀態;另一方面可以降低出現疲勞失效的概率,從一定程度上可以保障主汽閥的安全運行。

5 運行安全性的建議

為保障機組安全運行,為金屬監督及檢修提供技術支持,建議如下:

(1)盡快擇機對主汽閥組進行整體更換,以徹底消除安全隱患。

(2)進行閥體的結構材料優化設計,主要包括對該鑄造閥門本次疲勞裂紋部位的閥體材料、加工方式的變更優化和閥桿漏氣通孔及疏水孔位置的優化設計。

(3)在整體更換前的運行過程中,應加強對主汽閥組運行狀態的監控,建議在運行現場加裝聲音和視頻監視探測裝置,對閥組服役狀態進行全程監控。

[1]DL/T 438-2009火力發電廠金屬技術監督規程[S].北京:中國電力出版社,2009.

[2]DL/T 884-2004火力發電廠金相檢驗與評定技術導則[S].北京:中國電力出版社,2004.

[3]JB/T 5263-2005電站閥門鑄鋼件技術條件[S].北京:新華出版社,2005.