軌道幾何狀態測量儀結構優化設計研究

袁 玫 朱 麗

(1.中鐵工程設計咨詢集團有限公司,北京 100055;2.南車二七車輛有限公司,北京 100072)

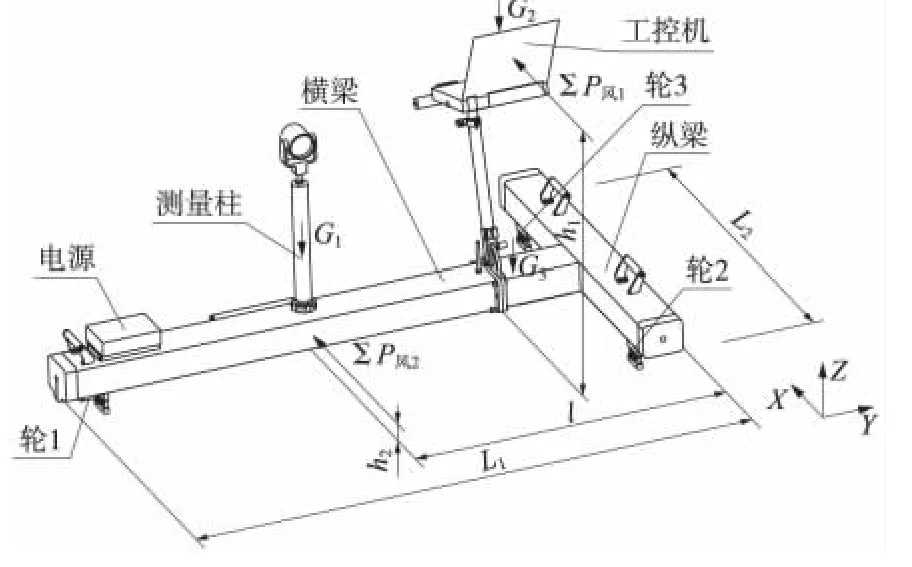

1 測量儀三維模型

圖1 測量儀三維模型

在Pro/E中建立了現有測量儀三維模型(如圖1所示)。測量儀采用了傳統方法進行設計,選用低密度、彈性模量大的航空鋁合金材料做為結構主體,縱、橫梁采用相同等截面結構型材。根據第四強度理論(即復合應力公式),在沿線路向方和垂直線路方向上分別校核梁體中心截面的強度,根據剛度公式 f=Pb(3L2-4b2)/48EI≤[f],驗算橫梁剛度值,所設計的測量儀總重量為36 kg。

傳統的設計理論中,對結構進行了大量的假設和簡化,造成設計計算數據精度低、可靠性差、設計成本高等一系列問題,有必要采用新型材料作為輪系結構連接體進行結構優化。采用有限元分析軟件對優化方案的縱、橫梁結構體進行結構分析計算,達到降低設備重量的目的。

2 優化設計

2.1 測量儀結構體有限元計算及分析

通過有限元軟件進行結構優化設計及分析,目前已經廣泛應用到航空航天、造船、機械制造、能源、汽車工業、國防軍工、電子、土木等各種工程及科學研究領域,并取得了巨大成功,推動了工程設計方法及技術的發展。

測量儀結構體的優化方案為:縱、橫梁采用不同截面尺寸的型材并降低型材壁厚,依據有限元軟件對縱橫梁結構體進行分析計算。橫梁采用120 mm×100 mm×4 mm矩形管材,縱梁采用70 mm×50 mm×4 mm矩形管材。

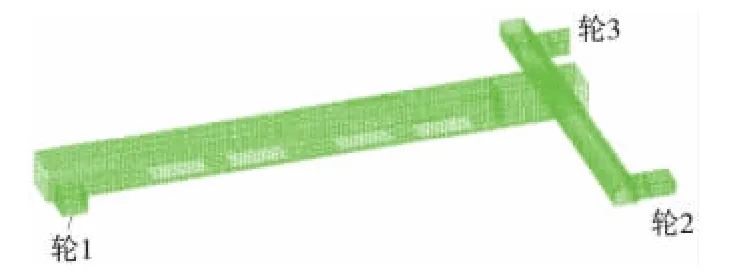

采用I-DEAS有限元分析軟件對優化方案的測量儀建立有限元力學計算模型。為簡化計算模型,將圖1中的輪1、輪2、輪3設為支點,省略縱梁和橫梁內部及外部不參與結構體受力分析零件,將縱梁與橫梁視為剛性連接的板結構體。

(1)網格劃分

對該結構進行了有限單元劃分,選用適合本結構問題分析的二維4節點四邊形板單元,對結構進行自由網格劃分,單元長度值為10 mm,將結構離散成9 824個單元,9 840個節點,每個節點有3個位移自由度和3個轉動自由度。

(2)邊界條件

在3個車輪位置施加Y向約束,約束形式為鉸接,輪2和輪3處施加Z向約束,輪1和輪2處施加X向約束。

依據上述條件建立了優化方案的測量儀有限元計算模型(如圖2)。

圖2 測量儀結構體有限元計算模型

(3)載荷計算

因測量儀在線路上的推行速度為5~8 km/h,與在高速運行中產生的振動相比,其振動量對結構的影響可忽略不計,可按靜力結構進行分析。

作用于測量儀的載荷主要有如下兩大類。

第一類為Y向重量:

①縱、橫梁結構體自重;

②橫梁體內容物和全站儀(或三維激光掃描儀)重量,G1=12 kg;

③工控機重量G2=3.5 kg;

④為使結構體受力均衡,將電源調整至G3處,G3=3.5 kg。

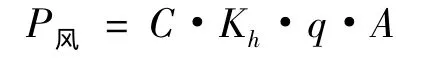

第二類為考慮測量儀在高架橋上作業時,受到X向的水平風力,風載荷的計算公式為

根據規范,風力系數C取1.3;風力高度系數Kh按離地高度≤10m,取1.0;計算風壓q按風速為20m/s(工作風速≤5m/s)、qⅡ=250 N/m2考慮,A為受力面積,通過計算得到:

①工控機風力P風1=2.5 kg,將力及力矩等效到梁上;

②縱橫梁結構體風力P風2=7 kg。

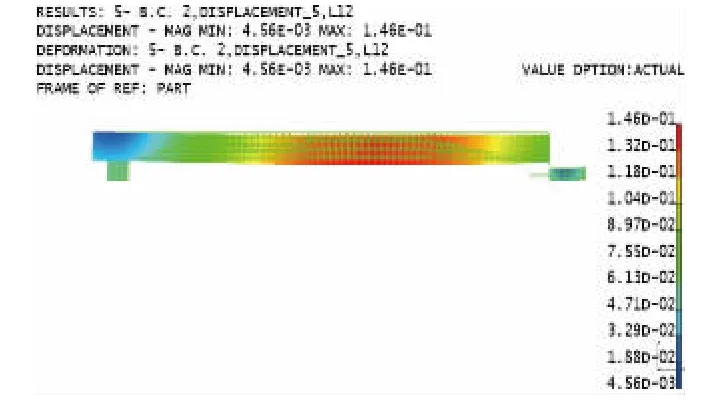

(4)計算結果及分析

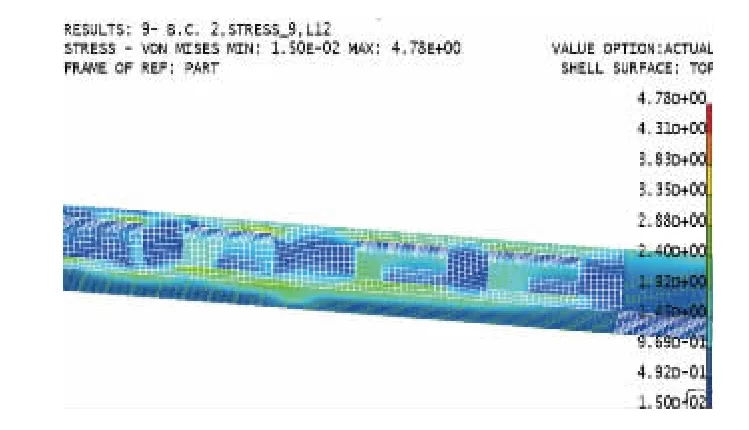

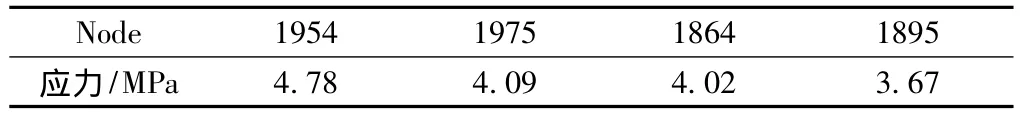

將上述力加載到結構體上,進行疊加計算,其中模型所用材料為航空鋁合金,其材料性能為:密度ρ=2.7 ×10-6(kg/mm3),彈性模量 E=70000(N/mm2),泊松比μ=0.3,бb=110 MPa。結構梁體產生的變形如圖3,最大變形值為0.146 mm,位于圖示紅色區域。結構梁體產生的應力如圖4,最大拉應力為4.78 MPa,位于橫梁下方的開孔處,其中較大應力值數據見表1。

圖3 測量儀變形

圖4 測量儀應力

表1 較大應力數據值

應力的安全系數按脆性材料取值Kb=2.75,[б]=бb/Kb=40 MPa。梁體的剛度按精密級取值[f]=L/10000=0.154 mm,雖然0.146 mm與0.154 mm接近,由于G1是按最大重量取值,如取G1=3.5 kg,梁體的較大位移值和較大應力值分別為0.102 mm、3.6 MPa。由此得出強度、剛度均滿足許用要求。結構體的重量為9.28 kg,原結構設計的重量為14.06 kg,比原設計降低了34%。

(5)傳統算法與有限元算法剛度比較

傳統算法中按公式f=Pb(3L2-4b2)/48EI對縱梁和橫梁結構體分別進行計算,縱梁自重加載于梁體中部,橫梁自重及其他零部件重量均加載于測量柱位置處,疊加后所得剛度值f=0.149 mm;有限元算法剛度值f=0.146 mm;二者都小于許用剛度值[f]=0.154 mm,二者存在2.05%的誤差,主要原因是:①傳統算法中將梁及附件的重量均簡化到梁的重心處,按集中力進行加載,有限元是按照梁實際的重力形式由軟件自動加載;②由于梁上有開孔,有限元計算時將開孔的影響都計算進去,而傳統算法無法將開孔的影響計算進去;③有限元計算中將風力的力矩影響也都考慮進去;因以上的簡化因素導致有限元計算與傳統算法會存在著誤差。

2.2 輪系結構連接座優化

輪系連接座的優化方案是:將縱梁框內部的連接座移到縱梁框的外部下方,結構形式由槽形結構改為倒L形結構,其優點是縮小了縱梁橫截面積,減少了型材的用量,輪系的設計和安裝空間不受局限,簡化了輪系連接座的結構設計;材料由航空鋁合金改為聚醚酮(PEEK)樹脂。

PEEK材料性能為:密度 ρ=1.51×10-6(kg/mm3),拉伸強度155 MPa,彎曲強度212 MPa。

連接座是測量儀的重要部件,它將縱、橫梁結構體與輪系穩固地連接起來,要保證測量儀在軌道上平穩地運行和正常地測試工作,必須進行零件的強度校核。測量儀在運行中受到三個方向的載荷,對三個連接座的載荷分配原則是:自重和平行線路方向的載荷按三等份均分,垂直線路方向的載荷按過軌縫時,測量輪對鋼軌側面產生的作用力由一對測量輪承載計算。

在普通線路上,鋼軌之間的接頭通常存在間隙或高低錯位現象,推行中對測量儀的連接座造成沖擊作用。作為重要零部件的校核時,自重和鋼軌側向載荷均要考慮沖擊系數φ4(GB3811—83),其計算公式為

其中:ν按步行速度2.22m/s計算,軌道接頭處的軌面高度差h取20 mm,φ4=1.68。

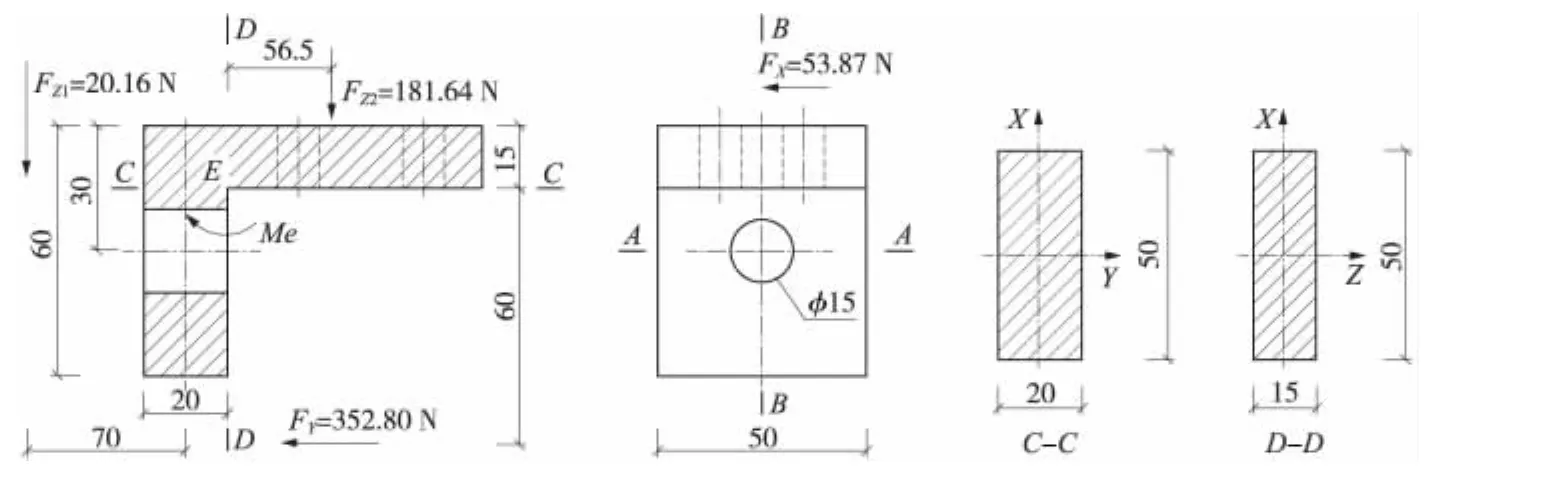

校核單個輪座時需要考慮的載荷如下所述。

①鉛垂Z方向的自重載荷:FZ=360×1.68/3=201.8 N;

②垂直于線路Y方向的載荷:FY=210 N×1.68=352.8 N;

③平行線路X方向的載荷:由運行阻力、坡道載荷、風載荷組成,其計算公式為

其中:自重載荷G取360 N;μ為摩擦系數,取值0.15;i為坡度角,取值35‰;風載荷Fw=95 N。

連接座結構及受力情況見圖5。

圖5 連接座(單位:mm)

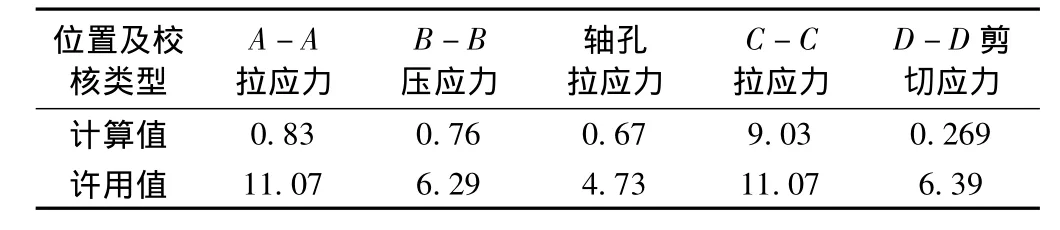

從圖5中可以看出,因軸孔周邊有集中應力現象,自重對軸孔的水平截面A-A產生最大拉應力,對垂直截面B-B產生最大切向拉應力;三個方向的載荷使拐角E處同時受彎矩Me、三方向剪切力的作用,對C-C截面按第四強度理論校核、對D-D截面按剪切強度校核,按脆性材料取安全系數Kb=14,計算結果見表2。

表2 連接座應力計算值 MPa

通過對危險截面的計算,優化后的連接座強度可以滿足許用要求;連接座重量由原設計的0.6 kg降為0.2 kg,三個輪座可減少1 kg,達到了減重的目的。

通過以上優化設計后,測量儀重量為30.22 kg,減少了5.78 kg,達到了優化設計,減輕重量的目的。

3 結論

采用有限元分析軟件對優化的結構進行分析,運用新型材料進行重要零部件的設計,使測量儀的重量降低了16.1%,達到了優化設計、減輕重量的目的。

[1]張質文,等.起重機設計手冊[M].北京:中國鐵道出版社,1998

[2]孫訓方,等.材料力學[M].北京:高等教育出版社,1984

[3]成大先,等.機械設計手冊[M].北京:化學工業出版社,2010

[4]丁毓峰,等.ANSYS12.0有限元分析完全手冊[M].北京:電子工業出版社,2011

[5]武力,關天民,張雪濤,等.垃圾轉運車翻轉車架結構優化設計[J].機械設計,2013,30(5):41-44

[6]秦東晨,梁穎,陳立平,等.六面頂壓機關鍵零部件的結構優化設計研究[J].中國機械工程,2007,18(6):697-701

[7]陳錚.國外碳纖維/聚醚醚酮復合材料研制近況[J].宇航材料工藝,1991(4)