水泥窯用后鎂鐵鋁尖晶石磚性能研究

楊樹磊

(中國礦業(yè)大學(北京),北京 100083)

20世紀90年代以來我國水泥工業(yè)迅猛發(fā)展,尤其是新型干法水泥工藝的大力推廣和普及,鎂鉻磚因其優(yōu)異的性能在水泥工業(yè)燒成系統(tǒng)上得到了大規(guī)模的應用,與此同時,用后鎂鉻磚及含鉻水泥帶來的鉻污染愈發(fā)嚴重[1]。替代鎂鉻磚,實現(xiàn)水泥生產(chǎn)流程的無鉻化,已成為我國水泥行業(yè)綠色發(fā)展的必然趨勢。

氧化鎂-鐵鋁尖晶石磚替代鎂鉻磚應用于水泥回轉(zhuǎn)窯的爐襯,為水泥回轉(zhuǎn)窯提供了一種新的爐襯概念。幾年來,氧化鎂-鐵鋁尖晶石磚被全面應用在水泥回轉(zhuǎn)窯的高溫帶[2],其良好的結(jié)構(gòu)柔韌性、掛窯皮性能、抗堿鹽侵蝕能力為其提供高的適應能力。在回轉(zhuǎn)窯中揮發(fā)份多、機械應力嚴重的條件下取得了良好的使用效果,證明氧化鎂-鐵鋁尖晶石磚是一種理想的回轉(zhuǎn)窯用耐火材料[3-6]。本文就水泥回轉(zhuǎn)窯用后氧化鎂-鐵鋁尖晶石磚的物理性能、物相組成和顯微結(jié)構(gòu)進行分析和表征,探尋用后殘磚的物理性能變化及掛窯皮機理。

1 用后殘磚制樣

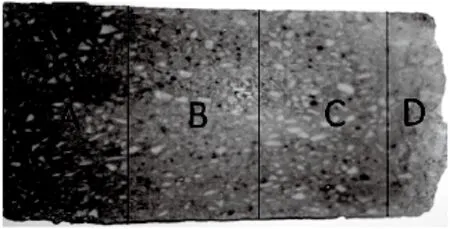

按圖1將用后鎂鐵鋁尖晶石磚劃分為A、B、C、D四部分。按GB/T2997-2000 測定A、B、C試樣的顯氣孔率和體積密度,按GB/T2997-2000測定A、B、C試樣的抗折強度;用XRD和SEM分析和表征A、B、C、D試樣的物相組成和顯微結(jié)構(gòu)。

圖1 用后鎂鐵鋁磚取樣示意圖

圖1為用后鎂鐵鋁磚取樣示意圖。據(jù)圖1知,用后鎂鐵鋁尖晶石磚形成了一定厚度的窯皮。窯皮的生成延長了耐火磚的使用壽命,使回轉(zhuǎn)窯筒體不受損傷;儲存熱能,減少了熱量向外散失;充當傳熱介質(zhì),提高了熱效率;粗糙的窯皮表面,降低了粉料流動速度,延長了料在窯內(nèi)反應時間[7]。

2 A、B、C三試樣物相分析及物理性能表征

2.1 A、B、C三試樣物相分析

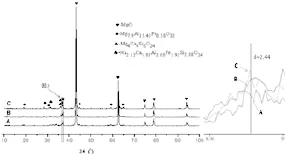

圖2為A、B、C三試樣XRD疊加圖譜。有圖2可知,A、B、C三試樣物相組成為方鎂石(MgO)、尖晶石(Mg7.9Al15.43Fe0.58O32)、透輝石(Mg4Ca4Si8O24)和硬玉(Na2.12Ca1.88Al2.08Fe1.92Si8O24)。

圖2 A、B、C三試樣XRD疊加圖譜 圖3 A、B、C三試樣尖晶石XRD疊加圖譜

有圖3知A、B、C三試樣尖晶石對應的衍射峰依次增強,說明鎂鐵鋁尖晶石磚在使用過程中,鎂鋁尖晶石中的Mg2+和Al3+分別被部分Fe2+和Fe3+置換形成尖晶石固溶體——Mg7.9Al15.43Fe0.58O32,并且沿著鎂鐵鋁尖晶石磚的溫度降低(TC>TB>TA)的軸向方向尖晶石固溶體含量逐漸減少。尖晶石固溶體生成反應的體積效應及方鎂石和尖晶石固溶體線膨脹系數(shù)的差別等所造成試樣內(nèi)部眾多的結(jié)構(gòu)缺陷和結(jié)構(gòu)應力,使裂紋的形成和擴張發(fā)生在眾多地方。隨著尖晶石固溶體含量的增多這種裂紋和擴張進一步增強,致使氣孔率依次增大。

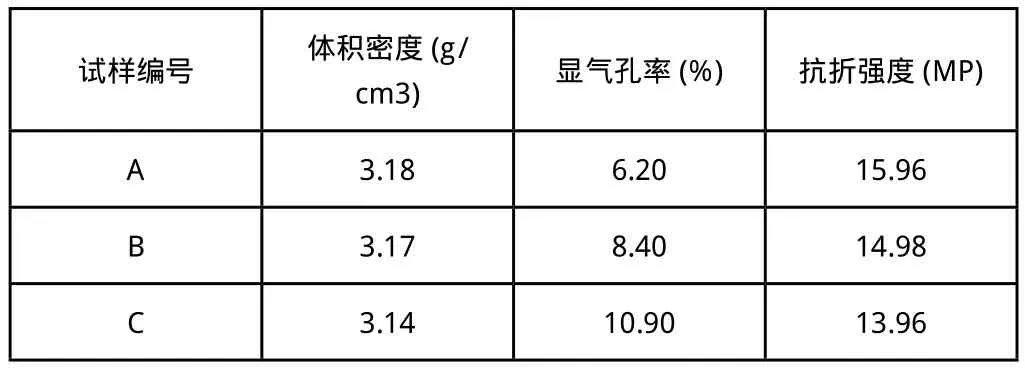

2.2 A、B、C三試樣物理性能表征

表1 用后鎂鐵鋁尖晶石磚A、B、C試樣物理性能

3 掛窯皮機理

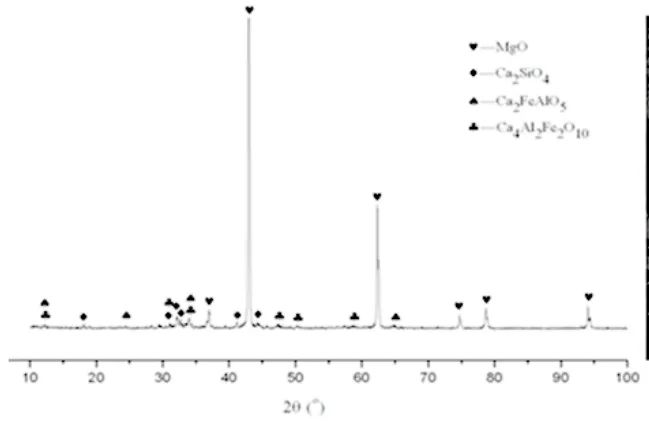

圖4 窯皮部位XRD圖譜

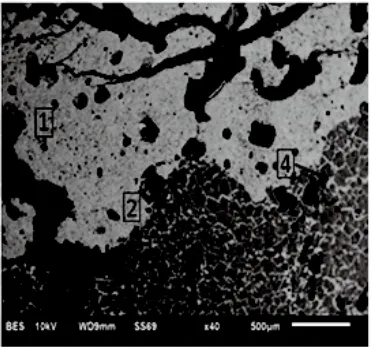

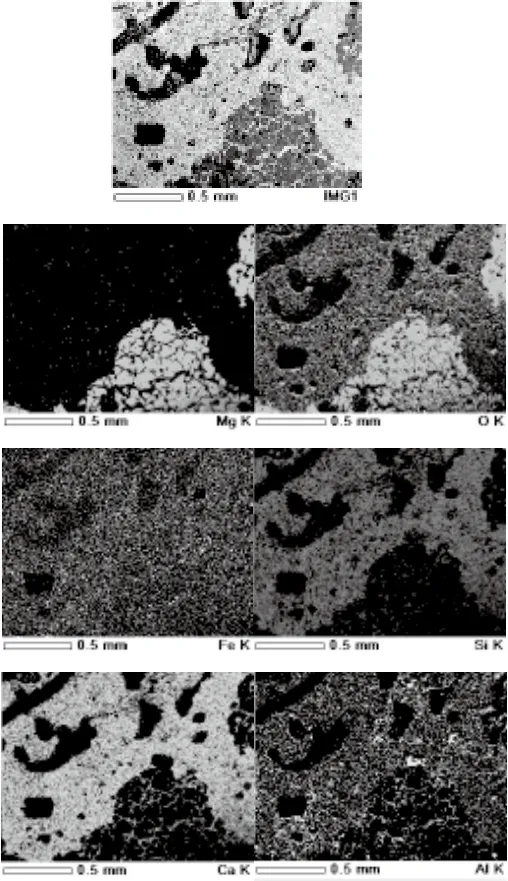

圖5 窯皮部位SEM照片

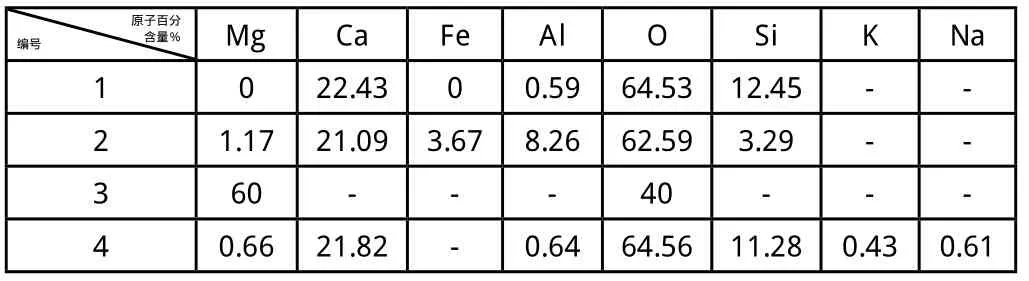

表2 1、2、3和4各點EDS元素百分含量

結(jié)合XRD、SEM及窯皮處元素分布得知,窯皮是由作為固定骨架C2S與充填在這些晶粒間的熔體C2AF和C4AF以及MgO、Na2O和K2O等粘結(jié)而成。

鎂鐵鋁尖晶石磚在工作過程中,鐵鋁尖晶石礦物相與水泥熟料接觸時鐵鋁尖晶石與氧化鈣反應生成高粘度的鐵鋁酸相——C2AF和C4AF[7],使鎂鐵鋁尖晶石磚表面部分熔融。之后,隨著回轉(zhuǎn)窯的轉(zhuǎn)動,具有一定膠粘性的熟料將鐵鋁尖晶石磚壓在下面,并從鐵鋁尖晶石磚上吸收一定的熱量使表面熔融的鎂鐵鋁尖晶石磚與水泥熟料發(fā)生化學反應并膠結(jié)在一起,隨溫降形成第一層窯皮,隨窯運轉(zhuǎn)時間的加長窯皮越來越厚,窯皮表面溫度也越來越高,粘上和掉下的窯皮數(shù)量相等,再經(jīng)燒煉,窯皮堅固致密。

4 結(jié)論

(1)用后鎂鐵鋁尖晶石磚形成的窯皮延長了耐火磚的使用壽命,使回轉(zhuǎn)窯筒體不受損傷;儲存熱能,減少了熱量向外散,延長了料在窯內(nèi)反應時間具有良好的使用性能。

(2)在鎂鐵鋁尖晶石磚的使用過程中,沿著鎂鐵鋁尖晶石磚的溫度降低的軸向方向尖晶石隨著顯氣孔率的減小,抗折強度依次增大。顯氣孔率的減小會導致相同質(zhì)量的試樣體積減小,隨著顯氣孔率的減小,體積密度依次增大。

[1]李紅霞.王金相.水泥窯用堿性耐火材料無鉻化的技術(shù)進展[J].中國水泥,2004(10):79.

[2]郭宗奇,JoSef Nievoll.氧化鎂一鐵鋁尖晶石耐火材料在水泥回轉(zhuǎn)窯中的應用[J].耐火材料,2007(05):64—65.

[3]苑金生.水泥窯用耐火材料及其選擇匹配[J].新世紀水泥導報,2003(02):46-48.

[4]劉錫俊,秦飛濤.水泥窯高溫帶無鉻磚的研究與應用[J].中國建材科技,2000,12(06):26-28.004(10):78-82.

[5]陳肇友,柴俊蘭,李勇.氧化亞鐵與鐵鋁尖晶石的形成[J].耐火材料,2005(03):207-210.

[6]張君博,張剛,肖國慶.鐵鋁尖晶石的制備[J].硅酸鹽通報,2007(05):1003-1006

[7]周冠東.窯皮的作用及影響因素.河南建材,2010(第5期): p.1.