兆瓦級發電機轉子中心盲孔加工技術

雷文 上海重型機器廠有限公司 (200245)

雷文(1981年~),本科,工程師,主要從事機械設計及制造加工工藝研究。

0 概述及意義

目前,隨著我國電力需求量增長,對發電設備能力的要求也越來越高,大型發電設備在我國正逐漸建設并投入運營,發電機轉子是發電設備的核心零件,材料為25Cr2Ni4MoV,屬于高強度合金鋼,內部各項性能指標要求較高,且受其特殊形狀制約,百萬千瓦發電機轉子長度較長,精加工凈重噸位達85t,外徑小,剛度差,工件右端?220mm中心盲孔精度要求較高,盲孔深度2 725mm,同軸度要求控制在0.5mm以內,圓柱度只有0.12mm,工件表面粗糙度Ra1.6μm,同時盲孔底部為SR110mm球面;通常轉子的中心盲孔尺寸為?130mm,底部球面為SR65mm,由于盲孔精度要求較高,表面需要滿足磁粉探傷要求,因此底部球面與圓柱段必須無接刀痕跡,難度比較大。隨著中心孔徑的增大,球面直徑也變大,加工難度越來越高,傳統的中心孔及球面底孔加工方法及刀具已經不能滿足要求;其次,中心孔及其球面底孔形位公差及精度要求較高,需要特殊的加工工裝及加工工藝的技術創新。為此,根據百萬轉子的套料孔精度要求,在傳統的?130mm中心盲孔加工基礎上,對套料、割斷、擴孔及砂光等工裝刀具進行改進,尤其是底部球面加工刀具的改進,并且通過實驗件對工裝刀具的可行性進行試驗,獲得成功,最終應用到產品中,滿足百萬轉子?220mm中心盲孔的高精度要求。

圍繞兆瓦級火電發電機轉子的中心球面底孔的加工制造過程進行論述,重點介紹了中心盲孔的套料、試棒割斷、精鏜及磨削全過程,為這類轉子中心球面底孔的加工積累制造經驗。

圖1 汽發兆瓦級發電機轉子的結構示意

1 球面中心孔加工步驟

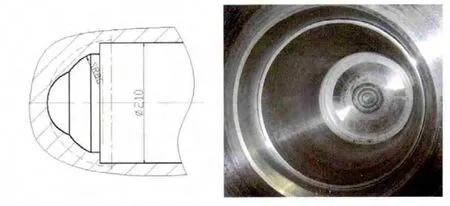

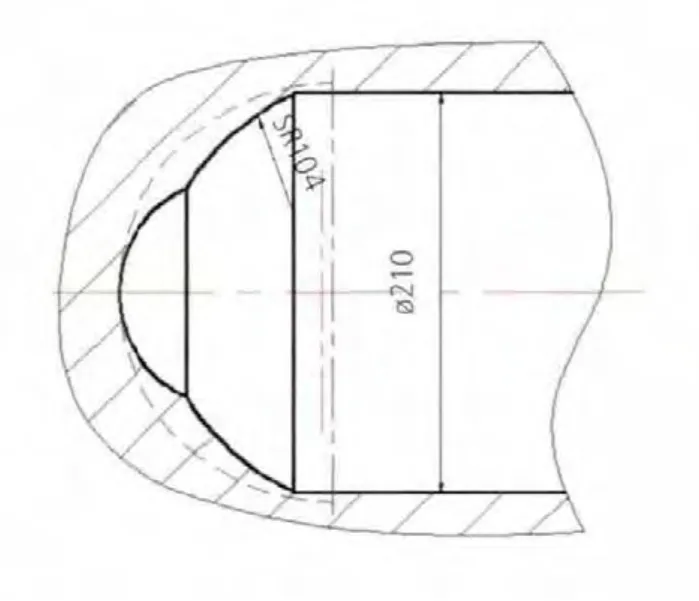

圖2 球面中心孔

從圖2看出,中心盲孔深度較深,形位公差及粗糙度要求較高,尤其底球面SR110尺寸較大,而且必須滿足磁粉探傷無裂紋的要求,加工難度較大。通過多次試驗加工,不斷對刀具及加工方法的改進,最終達到這類轉子中心孔的精度要求。

2.1 中心孔加工前的準備

要滿足中心孔圓柱度的要求,工件必須有較高精度的支撐凸輪檔,深孔加工之前,零件在數控車床上采用進口刀片,各節凸輪擋外圓光一刀并砂光達Ra1.6μm,如果車床無法滿足跳動要求,需要采用精密磨床進行磨削凸輪擋,保證各節凸輪擋的同軸度及跳動均小于0.05mm,在工件中心孔段外圓上光幾節測量帶,工件中心孔端面光一刀,與外圓垂直,在中心孔中心鉆車一節?110mm×100mm的導向孔(如圖3),要求導向孔與凸輪擋同軸度控制在0.05mm以內,這樣做的目的是便于深孔加工時找正,防止內孔偏斜量過大,保證中心孔與外圓的同軸度,減少修正內孔的次數,同時保證中心孔的圓柱度要求。

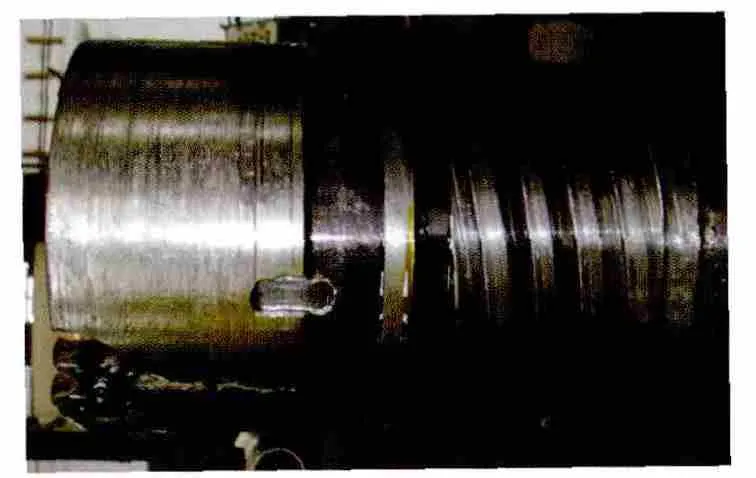

圖3 中心孔導向孔

2.2 中心孔試棒套取

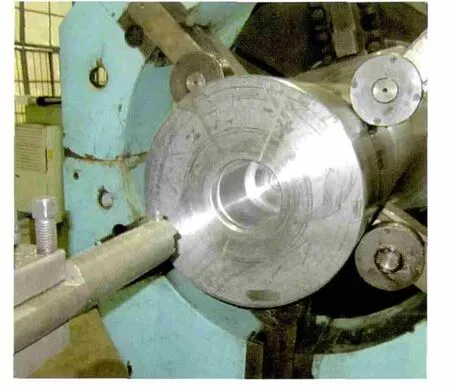

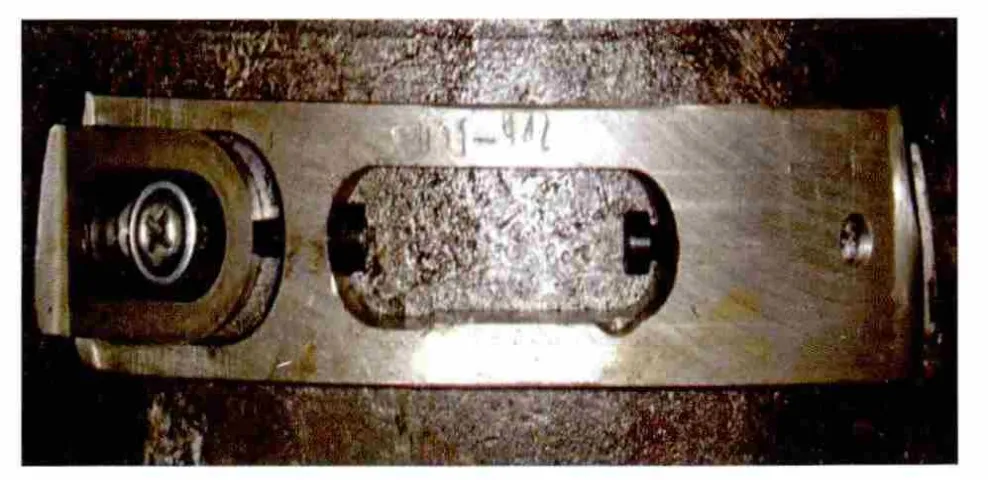

圖4 套料工具

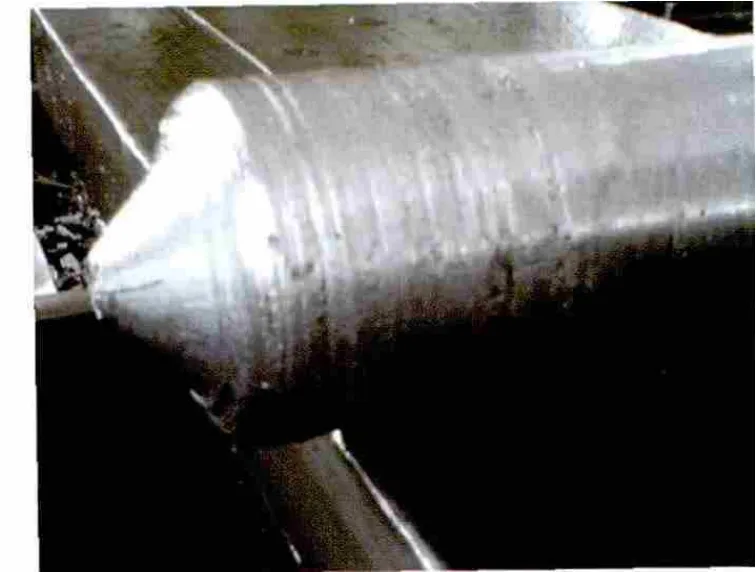

圖5 60試棒

2.3 中心孔的加工

套取出中心試樣棒后,此時,孔的直徑為?120mm。采用超聲波測厚儀,通過外圓測量帶,測定中心孔軸線的偏斜方向和偏斜量的大小,做好記錄,同時在工件上標出。

(1) 換?100mm鏜桿,裝上專門設計的R59mm板鉆刀頭(如圖6),由于內孔粗糙度很低,底面為不規則圓弧,以木圈作為導向套,粗加工球面底孔至SR59mm,加工時工件轉動,刀桿不動。

圖6 R59mm板鉆刀

(2) 裝上專門設計的鏜刀(如圖7),分3刀進行擴孔加工,擴孔時根據檢測數據進行修正中心孔的同軸度,加工時工件轉動,刀桿不動,粗鏜內孔至?172mm。此時深孔底面形狀如圖8,然后再采用測厚儀檢測中心孔軸線的偏斜方向和偏斜量。

圖7 ?172mm鏜刀

圖8 球面底孔形狀

(3) 裝上R86mm板鉆刀,采用樹脂導向套,如圖9,擴鏜球面底孔至SR86mm,深度不再加深,尺寸由鉆桿進給量控制,只擴周邊,加工后形狀如圖10。

圖9 R86mm板鉆刀片

圖10 球面底孔形狀

(4) 裝上專門設計的精加工鏜頭及粗擴孔刀片(如圖11),工件轉動,鉆桿不動,逐次粗鏜內孔至?210mm,加工時采用測厚儀檢測中心孔軸線的偏斜方向,不斷修正,使同軸度控制在0.1mm以內,此時深孔形狀如圖12。

圖11 精加工鏜頭體及粗擴孔刀片

圖12 球面底孔形狀

(5) 鏜頭不換,換上R104mm板鉆刀片(如圖13),擴鏜球面底孔至SR104mm,深度不再加深,只擴周邊,使底面臺階變小,加工后底孔形狀如圖14。

圖13 鏜頭體3及R104mm板鉆刀片

圖14 球面底孔形狀

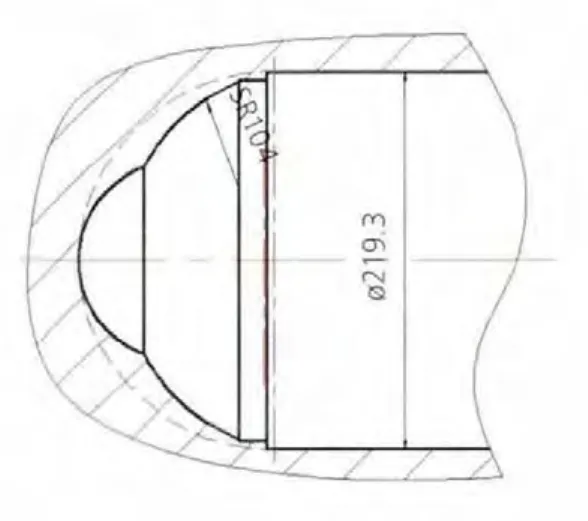

(6) 換上精加工浮動鏜頭及浮動鏜刀(如圖15),半精、精鏜孔至?219.3mm,表面粗糙度接近Ra3.2μm,此時底孔形狀如圖16。

圖15 浮動鏜刀

圖16 球面底孔形狀

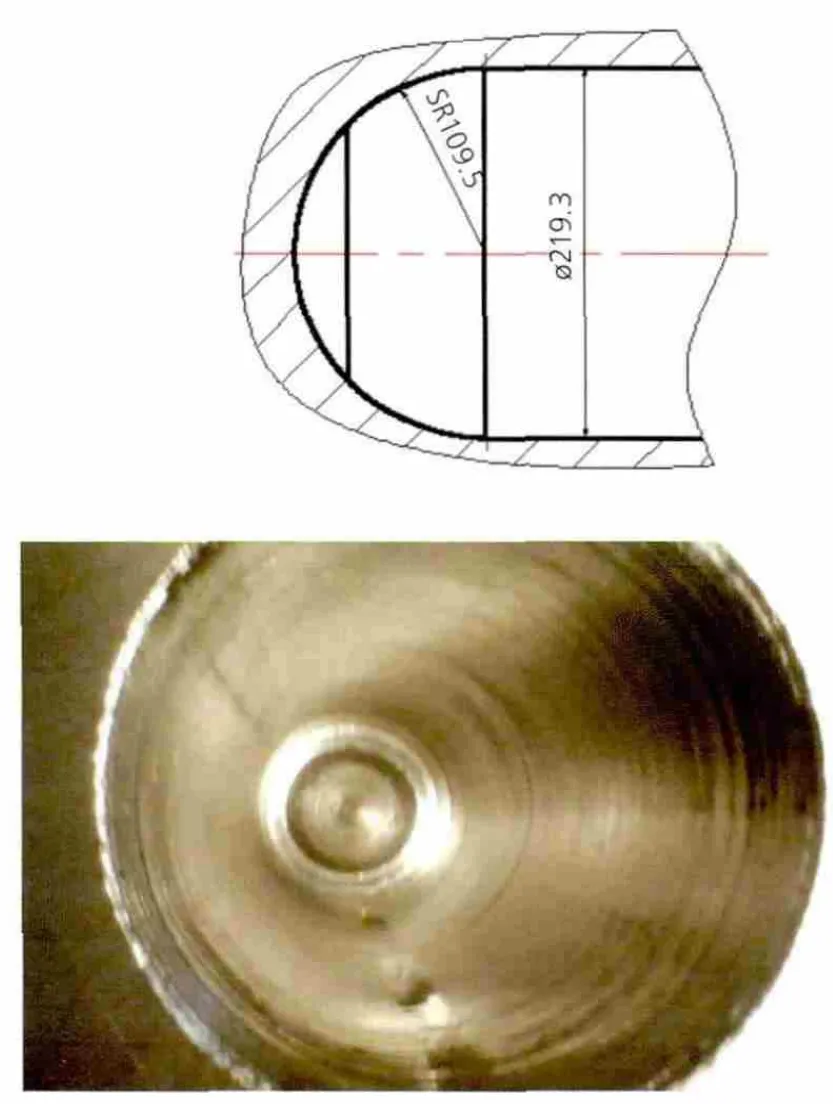

(7) 裝上專門設計的板鉆頭并安裝R109.5mm板鉆刀片,(如圖17),擴鏜球面底孔至SR109.5mm,深度不再加深,此時底面接近球面,球面與中心孔單面有0.15mm左右的臺階接刀痕,表面粗糙度為Ra6.3μm,加工后底孔形狀如圖18。

圖17 板鉆頭及R109.5mm板鉆刀片

圖18 球面底孔形狀

(8) 此時,中心孔及球面底孔基本成型,只留有磨量,裝上專門設計的裹紗布磨頭(如圖19),裹上砂紙(砂紙分粗、半精、精三種),反復珩磨內孔及球面底孔(如圖20),消除球面底孔與中心孔連接處的臺階接刀痕,達到圖樣尺寸及表面粗糙度要求。磨削時進給均勻,防止喇叭孔的產生,保證0.12mm的圓柱度要求。

圖19 裹紗布磨頭

圖20 精加工球面底孔

2 小結

通過采用上面的工藝措施,最終完成了兆瓦級火電發電機轉子?220mm中心盲孔及球面底孔的加工,形位公差及表面粗糙度均滿足圖樣要求,為大尺寸中心盲孔球面底孔的制造積累了經驗,并且對同類產品中心盲孔的加工具有借鑒作用,使發電機轉子中心盲孔的制造工藝水平得到了進一步提高。