單釘機械連接孔邊應力及失效分析

李朝光,杜 龍,姜亞娟,徐 丹

(中航工業洪都,江西 南昌330024)

由于安全、可靠、傳遞載荷大和耐環境等突出優點,目前在飛行器的復合材料重要受力結構件之間,機械連接仍是主要采用的連接方式,但是,由于復合材料的各向異性,連接區域的應力分布比較復雜。 為此,在復合材料連接設計時,需對連接區域進行細致的應力分析。

目前已有眾多學者[1-5]對復合材料層合板的釘孔連接問題進行了研究, 采用的方法主要有試驗方法和數值分析方法。 試驗方法耗資大,試件加工要求嚴格, 難以對影響層合板失效的眾多因素進行系統地研究,而且試驗結果帶有一定的分散性。 而數值分析方法耗資小,只要計算模型簡化合理,數值計算結果的精度完全可以滿足工程設計要求。 嚴格來講,復合材料層合板連接問題屬三維接觸問題, 且受到諸如摩擦因數、夾緊力、鋪層順序等因素的影響。 然而,當前工程實際結構中廣泛采用對稱均衡層壓板, 且大多被連接件為薄板。 被連接件通過緊固件主要傳遞的是層合板之間的面內載荷,Wang 和Matthews[5]以及Change 和Scott[6]通過研究發現,對稱層合板不存在拉彎耦合效應且可略去微小的橫向位移, 可以采用二維模型分析其連接問題。 Daniel[7]等的工作表明,在無預緊力的情況下, 鋪層次序對強度僅有10%~20%的影響,但在一定預緊力作用下,這種影響可忽略不計,Wang 和Matthews[5]及Change 和Scott[6]的研究結果也證明了這一點, 同時他們的研究結果還表明, 只有在層合板極窄且周邊無約束時, 才產生邊緣效應。 由此可見, 常見的復合材料機械連接按二維問題處理, 是可以滿足工程精度要求的。 因此,本文采用二維模型對復合材料層合板單釘機械連接進行有限元分析。

1 有限元計算模型

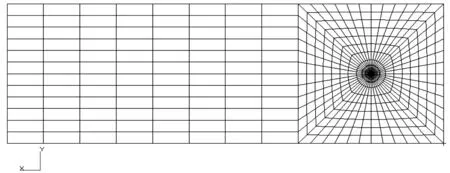

利用Nastran 軟件對復合材料單釘連接進行研究,模型參數如圖1 所示。 材料為T300/5208,材料性能見表1。 對圖1 所示的機械連接模型進行簡化,建立基于間隙單元的二維有限元模型。 有限元模型如圖2 所示,采用殼單元模擬層合板,采用Gap 單元模擬螺栓和層合板的接觸,Gap 單元的詳細介紹參考文獻[8]。 在建立有限元模型時,沒有考慮螺栓與釘孔的摩擦和被連接件之間的摩擦, 只考慮螺栓與釘孔的接觸。

圖1 結構幾何參數

表1 T300/5208 單層性能

圖2 有限元模型

2 計算結果及分析

2.1 孔邊應力分析

對表2 中五種不同鋪層層合板進行有限元應力分析,釘孔受壓邊角度規定如下:沿釘孔受壓邊中點逆時針為正,順時針為負。

如圖3-圖7 所示, 分別為各層合板每種角度鋪層孔邊的von Mises 應力分布曲線, 從圖中可以看出, 不同鋪層比例的層合板其孔邊應力分布大致相同,均具有如下的分布規律:對于0°鋪層,其最大應力出現在孔邊0°附近, 對應于單向層合板中的纖維方向;對于±45°鋪層,其最大應力分別出現在孔邊+45°、-45°附近, 同樣對應于單向層合板中的纖維方向;對于90°鋪層,其最大應力出現在孔邊0°附近,而不是孔邊90°附近,這是因為,釘對釘孔的擠壓會在孔邊產生沿垂直于纖維方向的拉力,而此拉力由90°鋪層纖維承受,因此90°鋪層承力方向同樣對應于單向層合板中的纖維方向。 由以上分析可以看出,設計復合材料鋪層時, 單層0°方向纖維應盡可能地與層內拉伸或壓縮內力方向一致, 以最大限度的利用纖維沿其軸向所具有的高強度和高剛度特性。

表2 層合板鋪層參數

圖3 1 號層合板各層孔邊應力分布

圖4 2 號層合板各層孔邊應力分布

在2、3、4、5 四種具有0°鋪層的層合板中,2、3、4三種層合板中±45°鋪層比例大于40%, 各層最大應力相對均勻(圖4-圖6),而5 號層合板±45°鋪層比例稍低,各層最大應力差別較大(圖7),說明增加±45°鋪層比例可以降低含孔層合板的孔邊應力集中,從而提高層合板的擠壓強度。

圖6 4 號層合板各層孔邊應力分布

圖7 5 號層合板各層孔邊應力分布

在2、3、4 三種±45°鋪層比例大于40%的層合板中,3、4 兩種層合板的0°鋪層比例大于25%,各層最大應力比較均勻 (圖5、 圖6), 而2 號層合板中0°鋪層比例較低, 各層最大應力差別相對較大 (圖4), 且2 號層合板中0°鋪層最大應力高于其他兩種層合板, 說明層合板在滿足一定的±45°鋪層比例范圍的條件下, 適當增加0°鋪層比例可以提高層壓板的擠壓強度。

在3、4 兩種層合板中,3 號層合板的90°層比例大于10%,各層最大應力比較均勻(圖5),4 號層合板中沒有90°鋪層,0°鋪層除承受沿0°纖維方向的載荷外, 還要承受釘對釘孔的擠壓在孔邊產生的沿垂直于纖維方向的拉力, 其各層最大應力差別相對較大(圖6),且0°鋪層最大應力高于3 號層合板。 因此為了提高層合板的擠壓強度, 應適當鋪設90°鋪層。

2.2 鋪層比例對孔邊接觸力分布影響

用Gap 單元將孔邊節點沿徑向與被連接板元節點相支持, 因此,Gap 單元所承受的力反映了螺栓與被連接板之間力的傳遞, 所有Gap 單元上力的分布則反映了孔邊接觸力的分布。

圖8 為五種不同鋪層比例的層合板釘孔接觸力分布曲線,由計算結果可以得出以下結論:

1) 隨著層合板±45°方向鋪層比例的增加, 層合板各向異性程度降低,載荷分布曲線越來越平緩;

2) 隨著0°鋪層比例的增大, 層合板各向異性程度加重,接觸力的分布與余弦分布差別變大;

3) 3 號層合板±45°鋪層比例不低于40%,90°鋪層比例不低于10%,0°鋪層比例不低于25%,其釘載接觸力符合余弦分布規律。

圖8 孔邊接觸力分布

2.3 孔邊失效系數分析

Hoffman 失效判據考慮了單層拉壓強度不同對材料破壞的影響,因此本文采用Hoffman 失效判據計算了各層合板不同鋪層的失效系數。 Hoffman 失效判據的表達式為:

當某位置F≥1 時,認為該處層合板失效,而當某位置F<1 時,認為該處層合板是安全的。

為了分析釘孔區域附近的應力分布, 本文對上述五種層合板進行了應力分析并計算了層合板的失效系數。

對于機械連接,當W/D 和e/D 較大時,層合板主要是擠壓破壞, 所以在此只考慮釘孔受壓邊失效系數分布。

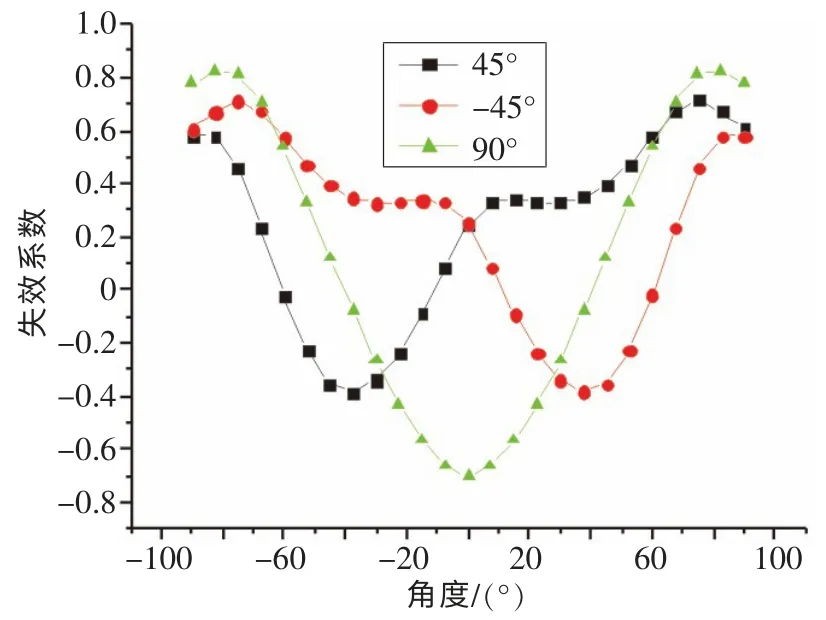

如圖9-圖13 所示,分別為表2 中五種層合板各層孔邊失效系數分布曲線。

圖9 1 號層合板各層孔邊失效系數

圖10 2 號層合板各層孔邊失效系數

圖11 3 號層合板各層孔邊失效系數

圖12 4 號層合板各層孔邊失效系數

圖13 5 號層合板各層孔邊失效系數

對于不同鋪層比例的層合板, 其破壞模式明顯不同。 1 號層合板中沒有鋪設0°鋪層,其各鋪層最大失效系數均位于孔邊90°附近(圖9),說明沒有鋪設0°鋪層的層合板拉伸強度較低,容易在孔邊凈截面處發生拉斷破壞。 2、3、4、5 四種具有0°鋪層的層合板中,2、3 兩種層合板中±45°鋪層比例均大于40%,且含有一定比例的90°鋪層,這兩種層合板各鋪層的最大失效系數均位于孔邊0°位置(圖10、圖11),說明在滿足一定的0°和90°鋪層比例條件下,±45°鋪層比例較大時,層合板易發生擠壓破壞。 3、4 兩種層合板中±45°鋪層比例均為43%, 且4 號層合板中0°鋪層比例較大, 但沒有鋪設90°鋪層, 雖然兩種層合板各鋪層的最大失效系數均位于孔邊0°位置 (圖11、圖12),但4 號層合板各鋪層的最大失效系數均遠大于3 號層合板中各鋪層的最大失效系數 (圖11、圖12),分析原因如下:由于孔邊受釘的擠壓,纖維在對稱軸處要承受垂直于纖維方向的拉應力, 但4 號層合板中沒有鋪設90°鋪層,其垂直于纖維方向的拉應力由0°鋪層承受, 而0°鋪層在垂直于纖維方向的拉伸強度很低,因此4 號層合板易發生劈裂破壞。 5 號層合板中±45°鋪層比例較小,其各鋪層最大失效系數均位于孔邊±45°附近(圖13),說明±45°鋪層比例較小時,層合板易發生剪切破壞。

對于不同鋪層比例的層合板, 其首先出現失效的鋪層和位置顯著不同, 而這也與不同鋪層比例的層合板破壞模式不同有關。1 號層合板易發生拉斷破壞,其最大失效系數出現在90°鋪層的孔邊90°附近。2、3 兩種層合板易發生擠壓破壞,其最大失效系數出現在0°鋪層的孔邊0°附近。 4 號層合板易發生劈裂破壞,其最大失效系數出現在0°鋪層的孔邊0°附近。5 號層合板易發生剪切破壞, 其最大失效系數出現在±45°鋪層的孔邊±45°附近。

1、4、5 號層合板與另外兩種層合板相比 (圖9-圖13), 最大失效系數在孔邊不同位置變化劇烈,即在孔邊某個位置失效時, 孔邊其他位置還遠沒有達到失效值。 說明這三種層合板的連接效率較低,未能有效發揮復合材料的優異性能。

在機械連接中, 增加層合板中0°鋪層可以顯著降低層合板中90°鋪層的最大失效系數 (圖9、圖10), 提高層合板中±45°鋪層比例可以顯著降低層合板中±45°鋪層的最大失效系數(圖10、圖13),增加層合板中90°鋪層可以顯著降低層合板中0°鋪層的最大失效系數(圖11、圖12)。

圖14 給出了5 種不同鋪層比例層合板孔邊最大失效系數對比柱狀圖。 從圖中可以看出,1、4、5 三種層合板孔邊最大失效系數遠大于另外兩種層合板,這也說明在機械連接設計中,拉斷破壞、剪切破壞和劈裂破壞等破壞模式的破壞強度較低, 而擠壓破壞的破壞強度較高。

圖14 5 種層合板最大孔邊失效系數

3 結 論

復合材料層合板的連接區域應力復雜, 不同的鋪層比例對孔邊應力、 孔邊接觸力分布及孔邊失效系數影響較大, 本文通過基于Gap 單元的二維有限元模型對不同鋪層比例的層合板進行了計算, 通過對比分析,得到以下結論:

1)采用非線性Gap 單元可以有效的模擬孔邊接觸問題;

2)鋪層比例對層合板的破壞模式影響較大,缺乏0°鋪層的層合板易發生拉斷破壞, 缺乏90°鋪層的層合板易發生劈裂破壞, ±45°鋪層較少的層合板易發生剪切破壞, ±45°鋪層較多的層合板易發生擠壓破壞;

3)破壞模式不同, 層合板首先出現失效的位置和鋪層不同,易發生拉斷破壞的層合板,其失效最先出現在90°鋪層的孔邊90°附近, 易發生擠壓破壞的層合板,其失效最先出現在0°鋪層的孔邊0°附近,易發生劈裂破壞的層合板, 其失效最先出現在0°鋪層的孔邊0°附近,易發生剪切破壞的層合板,其失效最先出現在±45°鋪層的孔邊±45°附近;

4)3 號層合板±45°鋪層比例不低于40%,90°鋪層比例不低于10%,0°鋪層比例不低于25%,其釘載接觸力符合余弦分布規律;

5)各層應力均勻, 最大失效系數在孔邊不同位置變化平緩的層合板連接效率較高。

[1]Waszczak J,Cruse T. Failure mode and strength predictions of anisotropic bolt bearing specimens[J]. Compos Mater, 1971, 5:421-5.

[2]De Jong T. Stresses around pin-loaded holes in elastically orthotropic or isotropic plates [J]. Compos Mater, 1977, 11:313-31.

[3]Zhang K, Ueng C. Stresses around a pin—loaded hole in orthotropic plates with arbitrary loading direction[J]. Compos Struct, 1985, 3:119-43.

[4]Dano ML,Gendron G, Picard A. Stress and failure analysis of mechanically fastened joints in composite laminates[J]. Compos Struct, 2000, 50:287-96.

[5]Wang C M S, Mattews F L. A finite element analysis of single and two-hole bolted joints in fiberenforced plastic [J]. Compos Mater, 1982, 16(5):370—376.

[6]FU-Kuo Chang, Richard. A scott failured of composite laminates containing pin -loaded holes -method of solution[J]. Compos Mater, 1984, 18(5):251-252.

[7]Daniel I Mo, Rowlands R E, Whiteside J B.Effects of material and stacking sequence on behavior of composite plate with holes[J]. Exp Mech, 1974.

[8]中國航空研究院. 復合材料連接手冊[M]. 北京:航空工業出版社. 1994.