核電水泥生產質量控制的幾點體會

王 敏 高顯束 張坤悅(中國建筑材料科學研究總院,北京 100024)

1 前言

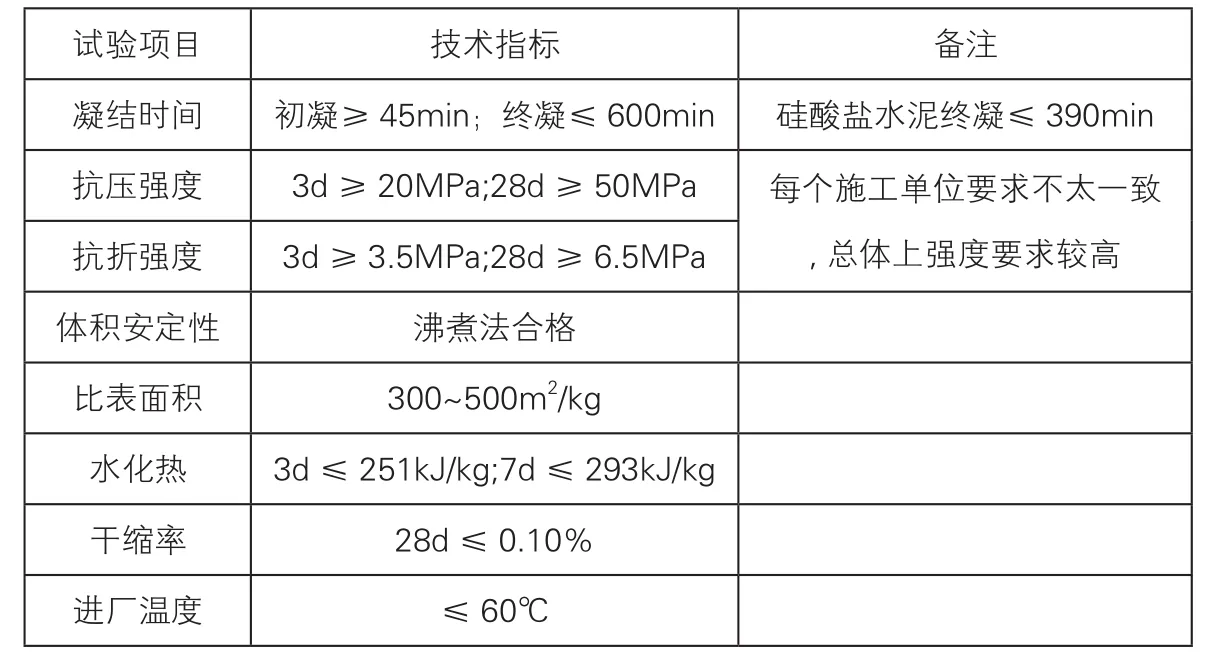

核電站核島和常規島屬于大體積工程,其對混凝土長期安全性、抗裂性和耐久性要求較高,因此對混凝土用膠凝材料——水泥更是提出了多項特殊性能要求。

水泥必須符合GB175《通用硅酸鹽水泥國家標準》,尤其是不得含有氯化物、硫酸鈉或碳酸鈉等雜質。水泥必須是硅酸鹽或普通硅酸鹽水泥。除此之外,還應滿足以下要求。

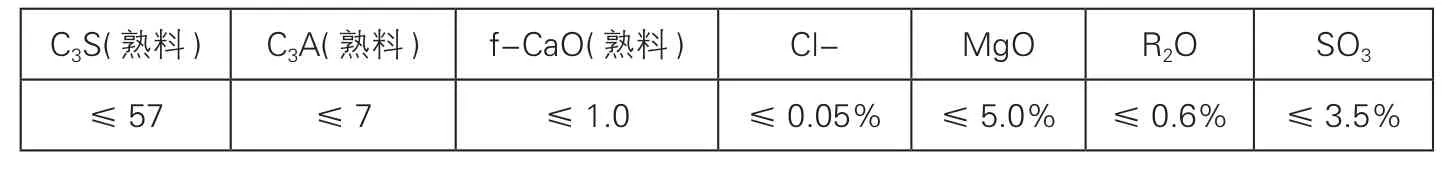

從表1、表2數據可以看出,核電水泥有多項的技術指標要求且范圍較窄,生產難度大。

2 生產過程中的控制措施

每個水泥生產企業的窯況、原燃材料不盡相同,在生產過程中需根據自身情況區別對待,下文提供幾點體會以供參考:

1)挑選品位較高的石灰石,并做好預均化。核電水泥對堿含量有嚴格的要求,石灰石的品位直接決定著熟料中堿含量的高低;核電水泥技術指標范圍窄、燒成范圍窄,對原材料的穩定性要求較高,因此充分的預均化是必要的。

表1 核電水泥物理性能要求

2)適當降低預燒溫度。由于核電水泥熟料鋁氧率低,鐵相較高,液相出現較早,為了避免預熱器堵塞及窯尾結厚窯皮,分解爐出口溫度控制應比普通硅酸鹽熟料偏低約10℃ ~20℃。

3)適當降低入窯物料分解率。考慮到采用高鐵配料對預熱器的影響,控制入窯物料分解率應比普通硅酸鹽熟料偏低約2%~4%。

4)適當降低窯速控制。目前在普通硅酸鹽熟料生產過程中,為追求產量和降低噸熟料熱耗,采取了快轉的生產方式。而在核電水泥熟料生產過程中,需適當降低窯速,以保證各礦物在窯內完全的成核與長大。實踐證明,低窯速下生產的熟料立升重會得到提高,水泥的強度會增長,水化熱會降低。但在物料成分變化較大的情況下,預燒溫度未及時作出相應調整,會導致物料預燒過好,形成“大蛋”。此時需適當提高窯速,并根據來料情況及時調整分解爐出口控制溫度。

5)適當增加頭煤用量,可降低熟料游離鈣、提高立升重。但杜絕頭煤過量或比例失調,引起窯內結長厚窯皮或出“黃心料”。

6)由于核電水泥熟料液相量較大,在物料成分、料量波動較大的情況下,風、煤、料匹配不合理,極易結圈。因此需勤觀察窯筒體溫變掃描圖像,根據各部位溫度變化趨勢,及時調整操作。

7)生產過程中,在配料方案與煅燒溫度控制不匹配或硅石配料摻量偏高的情況下,易出現飛砂料。此時可適當提高熟料中液相量;還可適當提高燒成溫度控制,略微提高頭煤用量。

3 結 語

表2 核電熟料礦物組成及水泥化學指標要求

核電工程對專用水泥提出了嚴格的要求,生產難度較大。各水泥生產企業應結合自身生產條件,摸索并建立完善的生產質量控制體系。