低熔點(diǎn)合金在薄壁零件加工中的應(yīng)用

西安航空動(dòng)力控制公司 (陜西 710077)趙興龍 李 春 廖曉文 徐 敏

1.零件分析

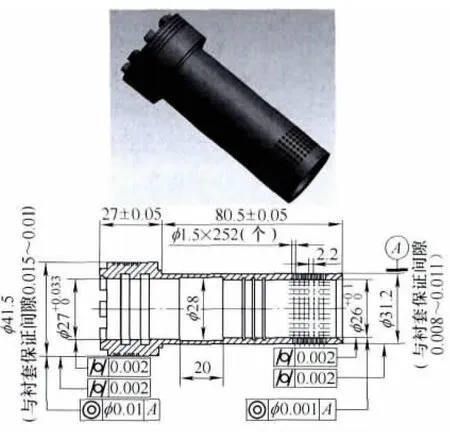

所要加工的活門殼體零件如圖1 所示,材料1Cr17Ni2,零件最大尺寸φ 41.5mm×103mm、硬度28~35HRC;批量100 件/月;要求零件加工后表面粗糙度值Ra=1.6μm,小孔孔壁表面粗糙度Ra=3.2μm,零件壁厚1.6mm,屬于典型的薄壁類零件。

圖1 工件

圖1 所示的零件,鉆削φ1.5mm×252 個(gè)小孔不產(chǎn)生變形并去除孔口毛刺,是零件加工的的難點(diǎn)之一。曾使用振動(dòng)光飾機(jī),通過零件與磨料發(fā)生摩擦來去除毛刺,經(jīng)過多次試驗(yàn),均未達(dá)到產(chǎn)品的質(zhì)量要求;也曾使用人工刮削的方法去除毛刺,但由于人為因素影響較大,零件變形也無法避免,效果不理想。而采用低熔點(diǎn)合金(或其他低熔點(diǎn)非金屬材料混合物),類似鑄造原理,在零件空腔內(nèi)加注熔化的合金,使零件成為實(shí)心剛性體,零件的裝夾定位及加工就會(huì)變得很容易。由于零件剛性提高,又有合理的裝夾定位基準(zhǔn)面,零件的變形就得到了控制,并且零件與低熔點(diǎn)合金在加工時(shí),不存在間隙。低熔點(diǎn)合金在加熱熔化后,灌注到零件內(nèi)腔中,低熔點(diǎn)合金冷卻凝固后,進(jìn)行鉆孔加工,孔口的進(jìn)出口處只會(huì)產(chǎn)生銳邊而不會(huì)產(chǎn)生毛刺,后續(xù)通過光飾加工就可以保證產(chǎn)品的質(zhì)量,大大提高零件的加工精度。加工完畢,加熱使低熔點(diǎn)合金熔化,由于溫度低,不會(huì)影響零件的材料狀態(tài),也不會(huì)引起零件的變形,零件不損傷,得到高精度的復(fù)雜薄壁零件。

2.工藝研究

鉆削加工是利用刀具旋轉(zhuǎn)進(jìn)行切削加工,在鉆頭進(jìn)入和脫離工件的時(shí)候都伴隨著刀刃不斷的進(jìn)出變化。在通孔鉆削時(shí),由于工件底部支撐強(qiáng)度的減少,底部材料發(fā)生強(qiáng)烈的塑性變形,隨著鉆頭的進(jìn)給,部分材料被頂出,而不是隨著鉆頭的螺旋槽排出,部分切屑?xì)埩粼诠ぜ希罱K形成了鉆削切出毛刺。在活門殼體零件的鉆孔加工中,先將零件內(nèi)、外形車削加工完畢,將已選定的按成分配制好的低熔點(diǎn)合金加熱至熔融態(tài),灌注到殼體內(nèi)膛中,待低熔點(diǎn)合金冷卻凝固后,再進(jìn)行進(jìn)行零件的鉆削加工,加工完畢后熔去低熔點(diǎn)合金,小孔出口處不會(huì)再產(chǎn)生殘留毛刺,直接進(jìn)行光飾加工,就可以尺寸和形位精度的檢測(cè),并且低熔點(diǎn)合金回收后可循環(huán)使用。活門殼體加工工藝流程如圖2 所示。

在小孔鉆削前,用專用堵頭將零件下端封堵住,將固體的低熔合金放入鐵盒或坩堝中,再慢慢將其融化,然后順著零件的上端面入口將液化的低熔點(diǎn)合金注入到鉆孔區(qū)域,待低熔點(diǎn)合金冷卻固化后,然后進(jìn)行鉆小孔操作,小孔加工完畢,將零件放入裝中開水的水盆中,取除堵頭,將低熔點(diǎn)合金倒出,完成一個(gè)零件從灌注到小孔加工的全過程。整批零件加工完成后,對(duì)低熔點(diǎn)合金回收,以便下回使用。

3.低熔點(diǎn)合金的特性與配制

在零件的機(jī)械加工過程中,采用水基乳化液進(jìn)行冷卻,使得零件加工部位得到了充分的冷卻,但由于是多孔加工,熱量不容易及時(shí)散發(fā)出來.通過測(cè)量可知,鉆孔加工后產(chǎn)生的溫度可以控制在60℃以下,為了保證低熔點(diǎn)合金在工件加工過程中不熔化,要求所選擇的低熔點(diǎn)合金不低于60℃;在零件加工完畢后,去除輔助灌注的低熔點(diǎn)合金時(shí),為了不改變零件材料的性能狀態(tài),所選用的低熔點(diǎn)合金的熔點(diǎn)要低于零件本身材料的退火溫度,所以選擇的低熔點(diǎn)合金的熔點(diǎn)要遠(yuǎn)低于300℃;考慮到加熱設(shè)備與操作方便,認(rèn)為文中所示零件加工時(shí)灌注的低熔點(diǎn)合金的熔點(diǎn)應(yīng)選擇70~120℃比較理想。

(1)低熔點(diǎn)合金的特性 熔點(diǎn)低于232℃ (錫的熔點(diǎn))的合金,又稱低熔點(diǎn)合金,低熔點(diǎn)合金熔點(diǎn)有47℃、64℃、70℃、92℃、102℃、120℃、138℃、144℃、180℃等多種選擇。低熔點(diǎn)合金主要是由低熔點(diǎn)金屬鉍(Bi)、鉛(Pb)、錫(Sn)、銦(In)、鎘(Cd)以及鋅(Zn)等元素構(gòu)成的二元系或多元系合金。鉛的熔點(diǎn)為327℃,鉍的熔點(diǎn)為271℃,錫的熔點(diǎn)為232℃,鋅的熔點(diǎn)為419℃,鎘的熔點(diǎn)為321℃,銦的熔點(diǎn)為156℃。其中以鉍(Bi)金屬元素為主要金屬組成的低熔點(diǎn)合金具有熱縮冷脹的特性;以銦(In)金屬元素為主要金屬組成的低熔點(diǎn)合金具有熱脹冷縮性質(zhì);而以鉍(Bi)、鉛(Pb)、錫(Sn)、鎘(Cd)按不同重量比組合而成的低熔點(diǎn)合金,加熱熔化后具有良好的流動(dòng)性,并且熔點(diǎn)可通過重量比的不同在50~100℃中選擇,可采用水浴法或者油浴法將其熔化,在室溫條件下強(qiáng)度為30MPa,延伸率3%,硬度為25HBS。

(2)低熔點(diǎn)合金的配制 根據(jù)文中零件材料及加熱設(shè)備與操作方法的簡(jiǎn)便,選擇以鉍 (Bi)、鉛(Pb)、錫(Sn)、鎘(Cd)按不同重量比組合而成的低熔點(diǎn)合金,并要求熔點(diǎn)在70℃以上,加工完畢后采用水浴化熔化,因而要求熔點(diǎn)在96℃以下,在此溫度低熔點(diǎn)合金的配制經(jīng)過試驗(yàn)可得到如附表所示的配方。

70~96℃低熔點(diǎn)合金的配方表

在低熔點(diǎn)合金的的配制過程中,應(yīng)嚴(yán)格按附表執(zhí)行,在鐵盒或坩堝中熔化原料,先放入熔點(diǎn)較高的金屬,待熔化后再依金屬的熔點(diǎn)由高到低依次加入,鐵盒或坩堝不得有油污和銹蝕,原料熔化時(shí)用鐵棒不斷攪拌,將金屬氧化物、雜質(zhì)清理干凈;也可將配制好的低熔點(diǎn)合金按圖2 直接放入到零件中,加熱至熔點(diǎn)溫度,但應(yīng)控制溫度,避免過熱。在低熔點(diǎn)合金的使用和回收過程中,應(yīng)避免污染,及時(shí)清理合金液中的金屬屑,一般隨著灌注次數(shù)的增加,低熔點(diǎn)合金循環(huán)使用超過3 次以后,低熔點(diǎn)合金中一些合金成分就會(huì)發(fā)生損耗,造成合金成分組成發(fā)生改變,從而引起低熔點(diǎn)合金熔點(diǎn)變化。因此需要定期對(duì)低熔點(diǎn)合金成分及熔點(diǎn)進(jìn)行檢測(cè),對(duì)一些結(jié)構(gòu)復(fù)雜的零件,低熔點(diǎn)合金只允許一次性使用。

4.結(jié)語

通過上述切削試驗(yàn)結(jié)果及分析,得到如下結(jié)論:

(1)利用鉍 (Bi)、鉛 (Pb)、錫 (sn)、鎘(cd)等熔點(diǎn)較低的金屬元素,可以配制出多種熔點(diǎn)的合金。改變低熔點(diǎn)合金的各成分的配比,既可以改變合金的熔點(diǎn)。

(2)用低熔點(diǎn)合金作為灌注填充料,提高了薄壁活門殼體的剛性,方便容易地去除了零件鉆孔后產(chǎn)生的毛刺,低熔點(diǎn)合金常溫性能穩(wěn)定,可以很好地控制尺寸變化,有效解決殼體薄壁易變形問題。

(3)對(duì)于薄壁精密復(fù)雜件的加工,采用低熔點(diǎn)合金作填充物,可以很好的控制加工變形,提高零件的工藝性。