滑模施工工藝在筒倉結構中的應用——以華能銅川電廠項目為例

郭宏星GUO Hong-xing

(西北電力建設第四工程公司,西安 710038)

(Energy China NEPCC4,Xi'an 710038,China)

1 工程概況

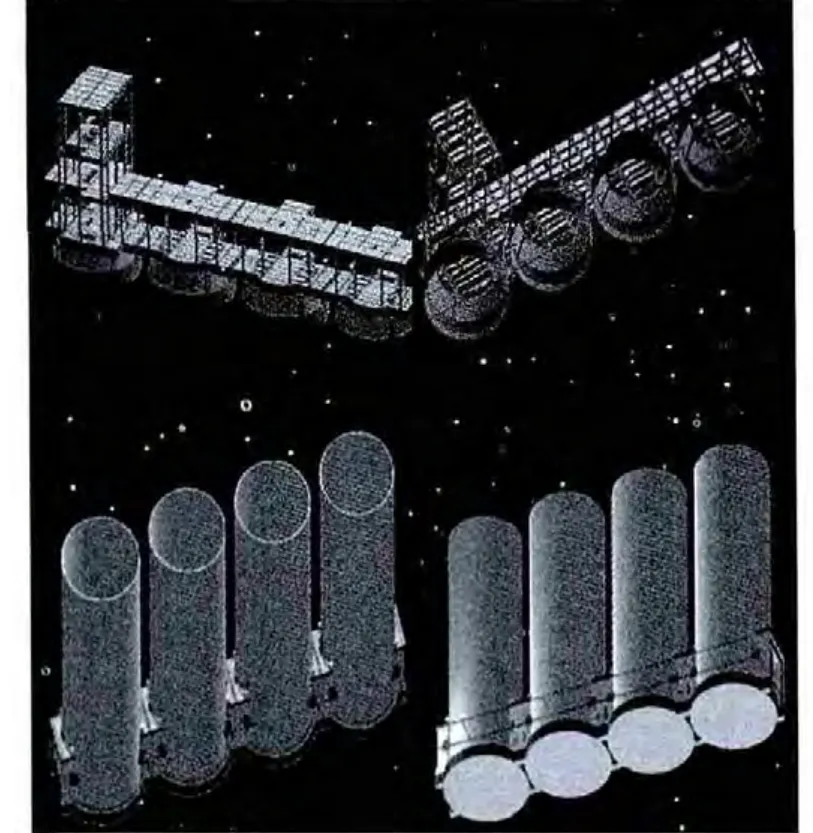

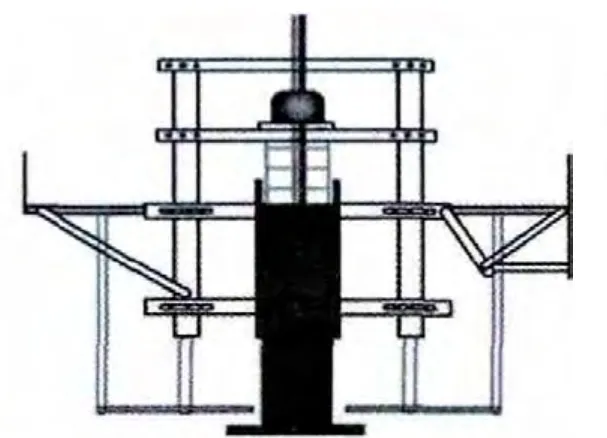

華能銅川電廠2*600MW項目備煤筒倉工程為鋼筋混凝土結構,由四個筒倉組成,單個筒倉儲煤量為八千噸。筒倉基礎為大體積混凝土筏板基礎,直徑21米,厚1.8米(從-3.1米~-1.2米)。從標高-1.2米~39.6米為外筒壁,壁厚350mm,直徑20米。每個筒內側有壁厚為200mm,高13米的混凝土內筒及煤斗梁柱支撐筒倉底部呈兩個煤斗狀。筒倉頂為倒錐平臺形,筒頂平臺以上為通長連體框架結構,局部為3層框架頂標高為58米。

圖1

2 該筒倉工程滑升前期準備以及滑模裝置如何組裝

2.1 該筒倉工程滑升前期準備

2.1.1 按擬定的施工方案準備相關材料和機具。①模板規格:使用高度為1.2米,寬度為10cm~25cm的普通定型鋼模板。②圍檁要求:必須使振動泵的沖擊力和傳遞混凝土側壓力側向荷載,保證其模板結構為圓形平面形狀,內外分別用三道10#槽鋼焊接固定,將模板與提升架連成整體。③提升架:提升架規格為1400×2400mm。用普通鋼管、10#槽鋼制作。④操作平臺:均采用剛性滑模操作平臺。用鋼管、扣件、木方、木板等搭設。⑤支撐體系:用普通鋼管搭設。

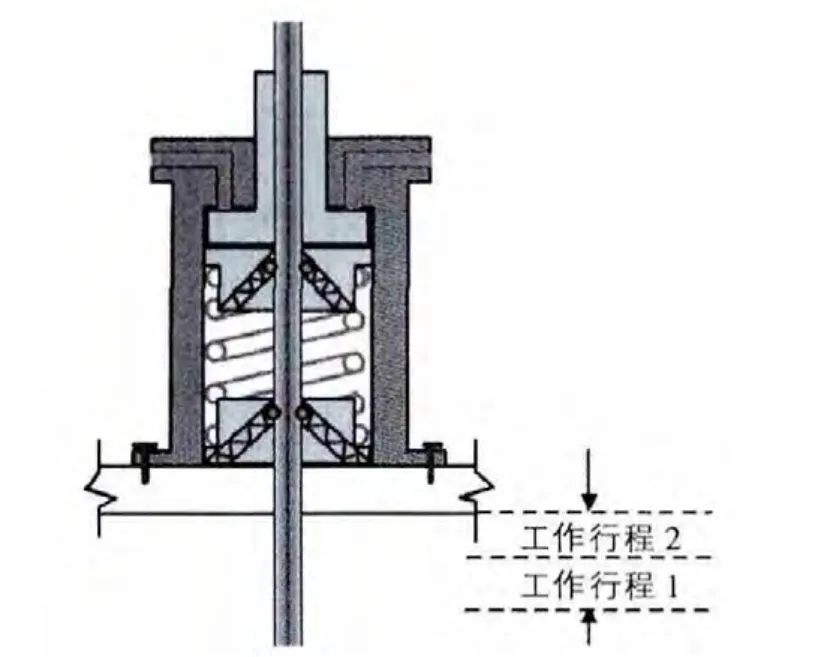

2.1.2 液壓系統設計及設備選用。①千斤頂:使用GYD60滾珠型,每榀提升架設置一只,隨升井架、鋼梁處布置兩只,一次行程為25mm,額定頂推力60KN,施工設計取其50%,即30KN。②支承桿:選用φ48×3.5mm普通鋼管,要求焊接接頭錯開率為25%,并且用手提磨光機打磨。③液壓動力:控制臺為YHJ-56型,油壓機試驗壓力為12Mpa,施工中油壓控制在8Mpa,使用φ16、φ8鋼絲編織高壓軟管與各種分油器組成并聯平行分支式液壓油路系統,布管時盡可能使油路長短相近。

2.1.3 液壓千斤頂行程試驗及調整。為保證滑模的同步性,調整各千斤頂行程,使其在相同荷載作用下行程差≤5mm。通過對所有千斤頂測試及調整,使每個千斤頂的行程符合規范要求。

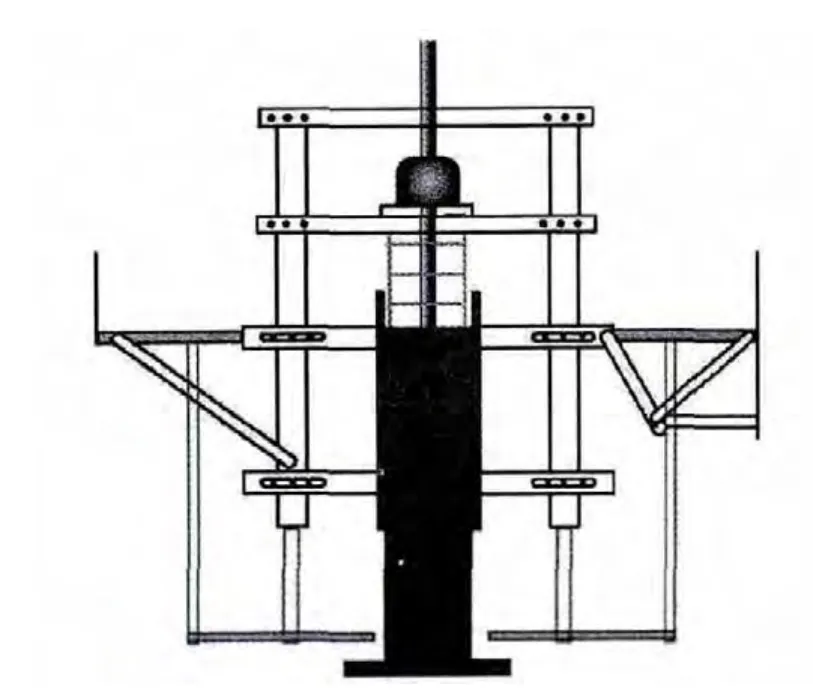

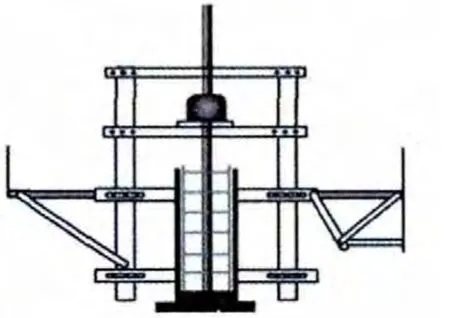

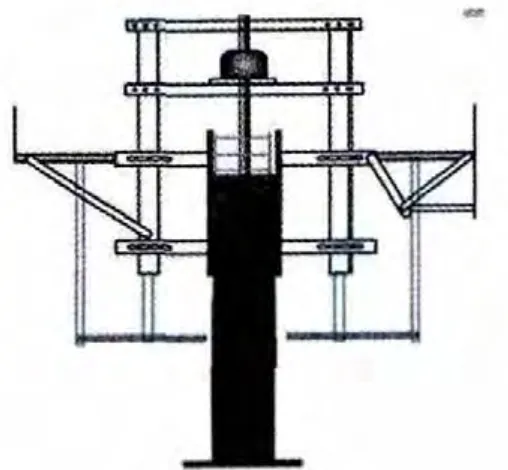

2.2 滑模裝置如何組裝 該系統由模板、內外圍檁、各向支撐、提升架及附屬構配件組成。組裝順序是:1基礎面放線→2豎立提升架→3綁扎1.2m高環筋→4調節鋼管→5內外圍檁→6內外模板→7安裝滑模環形平臺(先內后外,先上后下)→8平臺外挑隨升井架→9平臺格柵及面板→10液壓系統→11調試→12插入支承桿→13全面檢查→14試滑升→15正式滑升→16吊腳手及安全網→17繼續滑升。

圖2

①提升架立柱規格為2400*200mm,使用φ48*3.5mm普通型鋼管,按照方案要求的規格焊接成格構式構件,上橫梁是普通鋼管,下橫梁為雙拼10#槽鋼,立柱與橫梁螺栓相連。在提升架就位時,應徑向對準中心,下橫梁上表面應在同一水平面上,提升架之間用短鋼管相互連成一體。

②綁扎模板范圍內的豎向、水平鋼筋,接頭按圖紙要求錯開。組裝內外模板時,不僅要考慮幾何尺寸,還要確保模板錐度。其中,內模錐度為2%~5%,外模考慮到變形因素,保持豎直即可。模板使用回形卡互拼(每條拼縫不少于3個)。在模板上端第二孔、下端第一孔分別設雙鋼管圍檁,以管卡勾頭拉結模板(每條拼縫不少于2個),圍檁調節鋼管與提升架立柱的連接。

③剛性滑模平臺用鋼管扣件搭設雙向,間距1000mm的滿桁架,支承在平臺圍檁上,平臺圍檁支承于提升架上,形成空間網架自平衡承力系統,桁架上按照設計規格綁扎木方,鋪設木板或多層膠合板(木板接縫2~3mm)形成操作平臺。這種操作平臺剛度大,施工效率高,取材方便,容易加工制作。

④液壓提升系統是承擔全部滑模裝置自重、施工荷載和模板與混凝土間摩擦力并使其向上提升的動力裝置,由支承桿,千斤頂、液壓控制柜和油路等組成。

⑤內外吊腳手架待滑升到一定高度時組裝。在調節鋼管及提升架立柱上,下掛吊腳手架,上鋪腳手板,用于檢查砼的出模強度,處理滑升過程中的質量缺陷,滑模后倉壁修整,清理出預埋件,原漿抹光,庫壁內粉。掛腳手用鋼管扣件搭設,高度從模板下口往下1.8m,掛腳手外側用鋼管連成圍圈,增加其穩定性,并在側面及底部滿掛安全網、外側三道鋼筋圍護以保證安全。

3 施工工藝流程

3.1 混凝土施工 混凝土采用現場統一規定使用的商品混凝土,距離澆筑現場1.5公里,罐車運輸,泵車澆筑入模。20米以下采取汽車泵直接澆筑入模,20米以上采取汽車泵與拖式泵穿插使用配合入模。振搗手隨著入模跟進振搗。砼澆灌時遵循連續交圈、變換方向的原則,以減小庫壁扭轉、傾斜的可能性。砼振搗時插入下層砼不大于5cm,以消除兩層之間的接縫,嚴禁插入過深,并注意盡量避免觸及模板、支撐桿等,防止庫壁掛漿嚴重。

3.2 鋼筋工程施工 鋼筋采用綁扎搭接,豎向鋼筋搭接長度大于40d,環向水平鋼筋搭接長度大于50d(原設計為焊接連接,由于焊接工序占用時間長,從時間上不能滿足滑模工藝要求,經與設計院協商改為綁扎連接),鋼筋按25%接頭率錯頭,倉壁鋼筋邊滑邊綁,與砼澆筑交錯穿插進行,鋼筋保護層和位置通過設置在提升架下橫梁上的鋼筋限位卡來保證。

3.3 滑升工程施工

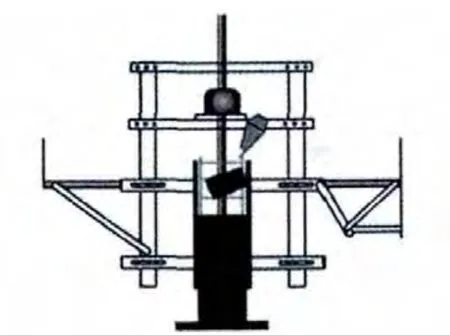

3.3.1 初升:模板的初次滑升,應在澆筑高度達900mm左右及開始澆筑4~6小時后進行。在滑升之前,務必先進行試滑升,試滑升時,需將將所以的千斤頂同時升起3至5cm,這時候觀察砼的出模強度,出模砼指按,有微痕為宜,達到規定標準要求即可將模板滑升到30cm高。同時要對全部提升設備和模板系統進行全面檢查、修整后,可轉入正常滑升。

3.3.2 正常滑升:在初滑以后,就可按計劃正常分層澆筑砼,分層滑升。正常滑升時,兩次滑升之間一般要有1.5h左右的時間間隔,每個澆筑層的控制澆筑高度為30cm。

3.3.3 末升:在模板滑升到距頂1m左右時,即應放慢滑升速度,同時進行準確的抄平和找正工作。整個模板的抄平、找正,應在滑升到距頂標高最后一層以前做好,以便頂部砼均勻地交圈,保證頂部標高的精確度。

3.3.4 在砼全部澆筑完成后,要及時卸去平臺上所能卸去的荷載,并按正常滑升時間繼續提升模板。支撐桿之間以弧形鋼管連結加固。模板下口滑出庫壁時停止滑升。最終按照油管→千斤頂→液壓控制臺→外吊架→內平臺→桁架梁→“開”字架→內、外模板的順序拆除滑模裝置。

圖3

圖4

圖5

圖6

4 滑模提升和移動過程中的一些技術要點

①滑模初次滑動時,運動的間距切忌太大,否則容易造成脫模等安全事故的發生;②先進行緩慢的移動,用來確定出滑模運動的時間和速度的要求,是實現快速作業的前提條件;③準確把握滑行時間和速度以后,將每層混凝土的澆筑高度為20cm~30cm之間,確保混凝土振搗和澆筑的質量;④在滑模連續操作過程中,必須對鋼筋的制作安裝進行合理的安排。因為滑模的施工過程具有連續性,其鋼筋的安裝量非常大,不能因為鋼筋安裝不及時而影響滑模施工的進度;⑤在滑模的施工過程中,因為滑模具有移動行,容易出現位置的偏差,應及時進行糾正,嚴防施工安全事故的發生。

圖7

5 質量控制及滑模糾偏糾扭措施

5.1 糾偏糾扭前期準備 組裝時,在庫外側軸線上對稱方向一圈掛設四個15kg大線墜,滑升60cm后在承臺面相應位置做出對中標志,滑升時,每90cm檢驗一次對中標志偏移值,糾偏糾扭時每30cm檢驗一次,由專人負責做好記錄。

5.2 糾偏糾扭預防控制方法 ①在支承桿上每30cm劃線、抄平,用限位器按支承桿上的水平線控制整個平臺水平上升,進而保證結構豎直。②砼澆筑要遵循“分層交圈、變換方向”的原則。分層交圈即按每30cm分層閉合澆筑,以防止出模砼強度、摩阻力差異大,導致平臺不能水平上升;變換方向即各分層砼應按順時針、逆時針變換循環澆筑,以免模板長期受到同方向的作用力而發生扭轉。另外,平臺上堆載應均勻、分散。③采用傾斜平臺法糾偏,若發現垂直度偏差超過10mm時,可以把平臺反向傾斜5~10cm,利用傾斜提升達到糾偏的目的。④當發現平臺扭轉時,按扭轉反方向,沿庫壁6個位置用鋼筋斜向焊于庫壁豎筋于提升架下橫梁上,通過滑升時鋼筋收緊產生的反向扭力進行糾扭。⑤糾偏糾扭以循勤糾正、小幅度糾正為原則;觀測得到的偏移值要結合沉降觀測數據加以分析。

6 從技術和經濟兩個方面來比較滑模工藝與其他施工工藝

上面主要介紹了滑模施工的具體施工工藝及技術質量控制措施。針對備煤筒倉結構工程,本文具體選三種施工方案,從施工工期、質量安全及經濟效益等方面分別進行分析論證。

6.1 工藝簡單介紹

工藝一:滑模施工(上面已詳細說明)。

工藝二:常規混凝土結構施工:內外側搭設雙排腳手架,翻模施工,類似于以往煙囪組裝層以下施工或灰庫施工。

工藝三:三腳架體系施工:類似于以往冷卻塔施工。

6.2 三種工藝施工工期分析比較

工藝一:滑模施工正常情況下每天平均施工約為2.5米~3米,且兩個筒倉一起用一整套液壓泵控制同時滑升,滑升時間約為15天,加上系統組裝及系統拆除各按一周考慮,合計施工周期約為30天。

工藝二:用常規翻模施工工藝,根據以往類似工程施工經驗,直徑20米,高度約40米,壁厚350mm的兩個筒倉筒壁施工按照三天一節(鋼模板用煙囪施工用標準模板一節按1.5米計算),平均每天0.5米,正常情況下施工周期約為80天。

工藝三:三腳架施工就按照以往冷卻塔施工速度,兩個筒倉同時施工平均每天一節(模板用以往冷卻塔施工用模板一節按1.3米計算),平均每天1.3米,正常情況下施工時間約為31天,加上系統組裝及系統拆除各按一周考慮,合計施工周期約為45天。

6.3 三種工藝施工質量分析比較

從施工質量角度分析比較,首先,無論是工藝二(常規翻模施工)及工藝三(三腳架體系),混凝土均為翻模施工,環向施工縫及豎向拼縫較明顯。第二,工藝二及工藝三均需要三層模板進行翻模,全部靠人工操作,模板來回翻倒碰撞,不僅勞動強度大,且周轉次數多會對模板造成損壞,若不及時維修必將影響到混凝土外觀質量。但是如果采用工藝一滑模施工,模板只需要支設一次,且平臺體系理論上是剛性體系,不僅對圓形結構的圓弧度控制能得到有效保證,不用反復調整半徑,而且混凝土的連續性比一般的施工方法要好得多,機械化程度高,雖然剛出模后混凝土外觀質量略差,但及時修補收面后表面效果明血較好,連續成型沒有環向施工縫,也沒有環向及豎向模板間拼縫的痕跡。混凝土的密實度、光潔度較好,沒有裂縫、材料的損耗比較小。

6.4 三種工藝施工安全分析比較

從安全角度分析比較,首先,工藝一滑模體系與工藝三三腳架體系略同,都是在隨升平臺及吊架上操作,但不同的是,工藝一滑模施工平臺體系從一開始組裝好后過程中一直處于整體穩定,不反復拆除修復。工藝三三腳架體系施工平臺體系在每次翻模過程中反復拆除向上組裝,包括平臺板及維護欄桿均需要很頻繁的拆除、移動、翻倒,造成不安全隱患大大增加。工藝二常規翻模施工內外側搭設腳手架同樣每次腳手架的升高搭設,腳手板的挪動較頻繁,安全隱患更大。第二,從上面比較分析的施工工期上可以看出,工藝二常規翻模施工工期最長,工藝一滑模體系施工周期最短,施工工期短,安全風險相對比例也較小。

6.5 三種工藝施工投資費用分析比較

首先,從勞動力用工情況進行分析比較,綜合三種工藝各自所需要施工的總周期與平均用工,算出總工日數來進行比較。以同時施工兩個筒倉筒壁為例,滑模工藝根據實踐得出在正常施工情況下50人施工30天,總工日數約為1500個工日,平均按100元/天計算,需人工費約15萬元;常規翻模施工按照以往經驗正常情況下60人施工80天,總工日數約為4800個工日,需人工費約48萬元;三腳架工藝施工按照以往經驗正常情況下60人施工45天,總工日數約為2700個工日,需人工費約27萬元;隨著目前勞動力市場日益貧乏,農民工工資日益漸長的情況,有些地方民工工資一天200甚至300元,工資越高,工程人工費已經占據了很大的比例,所以采用滑模施工工藝施工速度快、機械化程度高,更能體現出人工費節約的優越性。其次,從模板及架子的投入費用上,滑模工藝只需一層模板,節約了常規翻模施工模板投入的三分之二。不需要腳手架搭設,節約了常規翻模施工大量腳手架長時間占用的租賃費用。且能極大地減少模板的周轉次數和支護時間,大大減輕模板的使用磨損;第三,滑模設備、滑模裝置及支承桿是滑模施工中的一套臨時性設施,而不是其結構本身的組成部分,雖然其一次性投資費用相對較大,但我們通過多次施工循環使用后發現,滑模施工在單個工程中攤銷后的成本并不比其它工藝施工的成本高,所以,只要具備一定的通用性,持續良好的維護,其綜合效益還是十分明顯的,在不斷提倡節能建筑、綠色施工的今天,未來市場潛力不可小覷。

更進一步說,我們還可以通過管理的優化,因地制宜地選擇滑模工藝等綜合改善措施來不斷降低其綜合成本,合理充分使利用其優勢,以使滑模施工工藝發揮其最大的優勢。

7 該種滑模施工工藝施工效果與結論

施工記錄表明:筒體半徑、壁厚、截面尺寸、表面平整度等各項誤差指標均滿足《液壓滑動模板施工技術規范》和相關文件的基本要求,而且完全消除了施工縫,大大提高了結構的整體性和安全性;避免了大量人員作業時的種種不便及安全隱患,節約施工時間,降低設備租賃費用,節約人力資源成本,這樣從很大程度上降低了整體工程的施工成本。此外,由于該種施工工藝的滑模施工是連續推進的,這樣就能夠很好地保證結構外觀的平滑、圓順,自然、美觀。總之,滑模施工有廣闊的發展前景和良好的應用價值,值得我們廣大施工及科研人員去不斷的探索研究,在類似結構中尤其是在等截面建筑物結構施工中能得到廣泛應用。

[1]魏綏綏.淺談筒倉滑模施工工藝[J].價值工程,2012(05).

[2]黃祖順.淺談橋梁高墩建設中的滑模技術[J].中小企業管理與科技(下旬刊),2011(02).

[3]陳國彥,徐達暉.公路常見混凝土構造物的預制及現場滑模施工工藝分析[J].交通標準化,2013(02).

[4]姜文洲.水利工程滑模施工工藝及施工[J].東方企業文化,2012(19).

[5]譚志遠.科學滑模施工工藝中混凝土質量的保證措施[J].科技風,2010(12).

[6]董麗萍.原煤筒倉滑模施工工藝與質量檢測探討[J].現代裝飾(理論),2012(01).