基于LIPS-200電推進系統在GEO衛星平臺上的布局研究

劉 坤,鄒 爽,王江永,許宏巖

(中國空間技術研究院,北京 100094)

0 引言

自1906年電推進概念的提出[1]至上世紀90年代成功應用于地球同步軌道(GEO)衛星的南北位置保持以來[2],電推進技術已成為提高長壽命GEO衛星有效載荷承載能力最有效的手段之一。目前世界各大衛星制造商均為其GEO衛星平臺配置了不同形式的電推進系統,如波音公司的BSS-601HP、BSS-702采用了氙離子電推進系統(XIPS),勞拉公司的LS-1300平臺、TAS公司的SB4000平臺、Astrium公司的E3000平臺均配置了穩態等離子電推進系統(SPT)等。

基于LIPS-200電推力器的電推進系統專門針對GEO衛星的南北位置保持研制,其中推力器的額定推力為40 mN,比沖為3 000 s,設計壽命能夠達到12 000 h以上[3],開關次數不小于6 000次,束流發散全角約為30°(90%束流產物的發散角為26.8°、95%束流產物的發散角為 30.7°)[4];電源處理單元的輸入功率為1 300 W,轉換效率90%[5]。通過介紹該電推進系統在GEO衛星平臺(簡稱“平臺”)上的布局研究,在該平臺中電推進系統為可選配置,即能夠根據有效載荷承載的需要進行選配,但無論配置與否平臺的設備布局和結構圖紙均無需變化,因此具有很強的任務適應性和良好的經濟效益。

1 系統組成

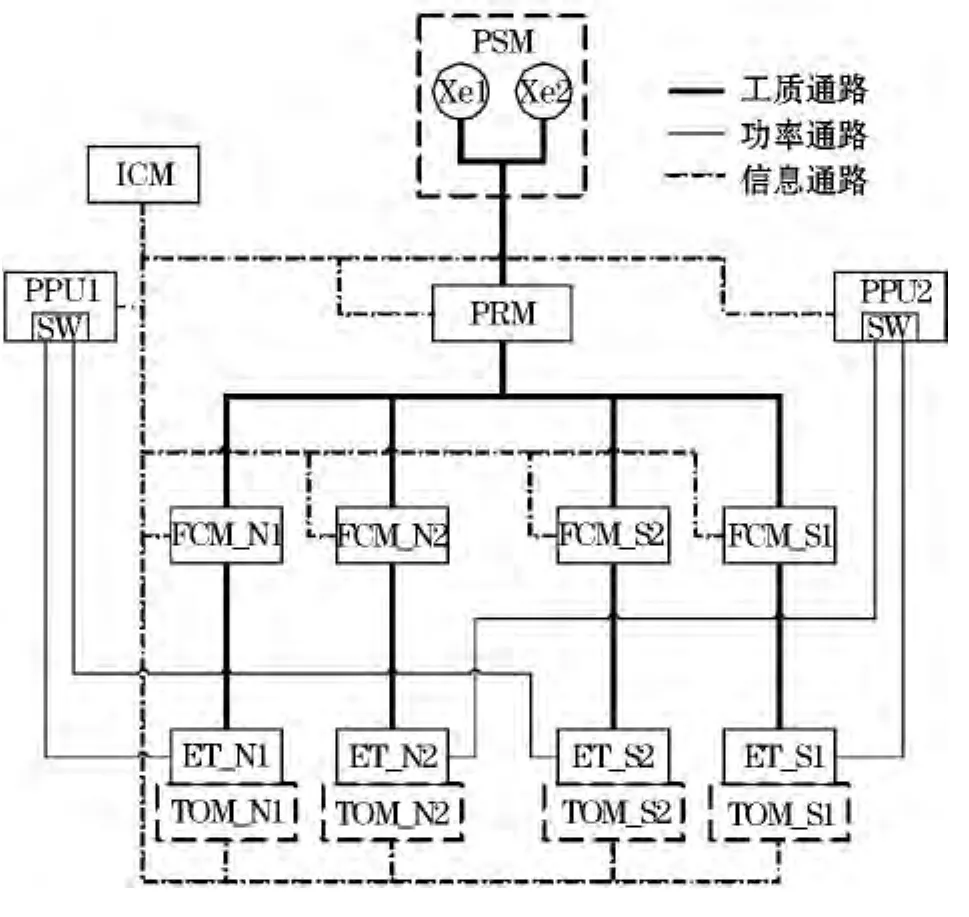

為適應GEO衛星南北位置保持的任務需求,科研人員對基于LIPS-200電推力器的電推進系統拓撲結構進行了一系列研究[3,6],其中文獻[6]給出了六種系統組成方案的比較分析,文獻[3]則給出了更為詳細的工質、能量和信息拓撲結構。在應用于平臺時,電推進系統的拓撲結構在文獻[3]基礎上進行了細化調整,其中推進劑貯存模塊(PSM)由2個狀態完全相同的氙氣瓶(Xe1、Xe2)組成,方便氣瓶安裝實施和衛星質心控制;原拓撲結構中的兩個功率切換開關(SW1、SW2)分別集成到了對應的電源處理單元(PPU1、PPU2)中,如圖1所示。

圖1 電推進系統原理組成

系統工作時,壓力調節模塊(PRM)把氙氣瓶中的壓力調節到流量控制模塊(FCM)入口處的額定工作壓力,流量控制模塊向對應的電推力器(ET)提供3路(陰極、陽極、中和器)特定流率的氙氣,電推力器完成電能到機械能的轉換;推力矢量調節機構(TOM)為輔助裝置,用于調節電推力器的推力方向,確保南北位保時的推力通過衛星質心,從而降低對衛星姿態的干擾,推力矢量調節機構可根據需要為每臺電推力器單獨配置或每組電推力器共用一個;接口與控制模塊(ICM)按照邏輯時序控制PPU、PRM、FCM、TOM的工作過程,并提供與整星的遙測、遙控接口,ICM可作為獨立的單機設備或根據需要集成到其它儀器設備中。

2 布局方案

2.1 平臺概況

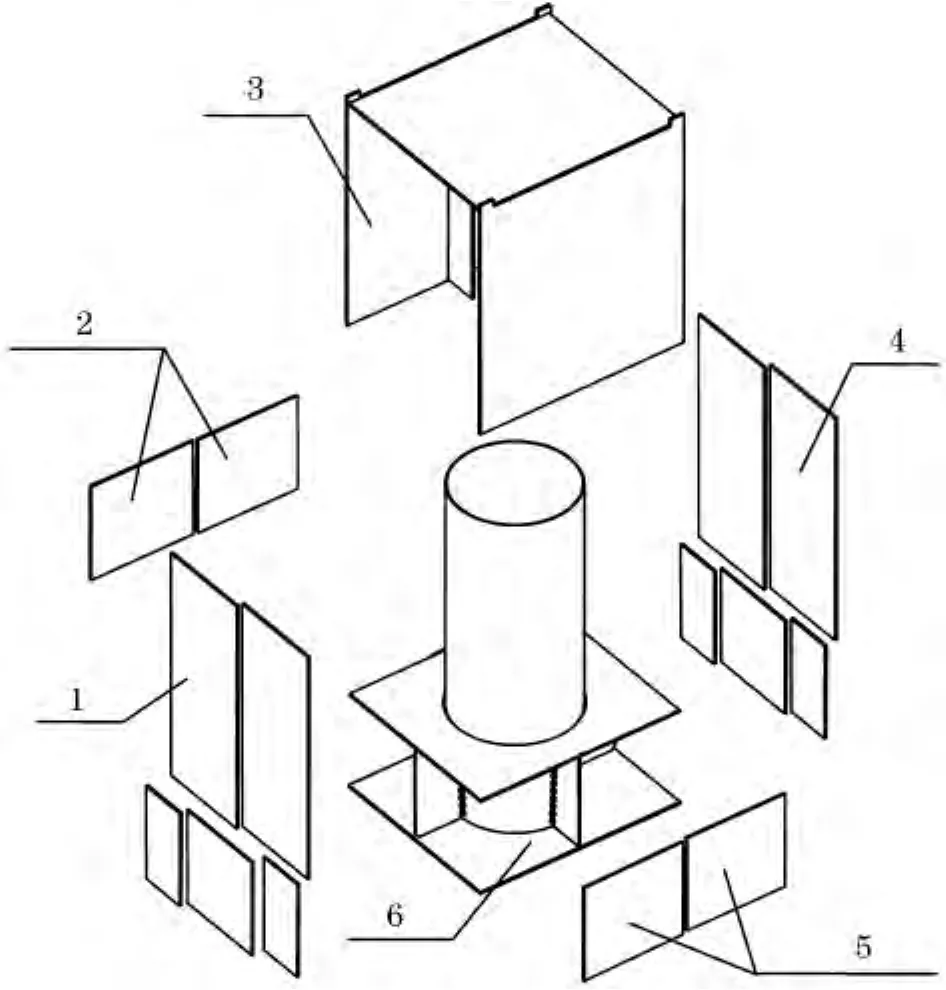

平臺采用中心承力筒結構,由服務艙、推進艙、載荷艙三個艙段組成,本體尺寸為2 360 mm(X)×2 100 mm(Y)×3 100 mm(Z),具體結構如圖2所示。

圖2 平臺結構組成示意圖

2.2 布局原則

電推進系統的引入與平臺各分系統都直接相關,包括結構形式的改變、功率需求的變化、控制策略的調整等,并影響著平臺的電場、磁場和接地。作為平臺南北位置保持的可選配置,在進行LIPS-200電推進系統布局設計時應遵循以下基本原則:

(1)南北位保的效率盡可能高,以減小工質的攜帶量;

(2)南北位保時的干擾力和干擾力矩盡可能小,以保證位保期間衛星的姿態和軌道滿足指標要求;

(3)南北位保和東西位保的耦合盡可能小,以減少額外的推進劑消耗;

(4)電推力器的羽流、熱流對星外設備的影響在可接受的范圍內;

(5)氙氣瓶的安裝位置應具有良好的剛度和強度,且隨著氙氣消耗引起的衛星質心變化不能過大,以免給矢量調節機構的設計帶來難度并增加推進劑消耗;

(6)盡量減少電推進與化學推進管路之間的耦合,便于各自的總裝、測試和維護;

(7)滿足電推進系統各部件的控溫與散熱需求;

(8)無論平臺配置電推進系統與否,平臺結構和其它分系統的設備布局盡量保持不變,且平臺橫向質心變化量盡可能小,以降低配重需求;

(9)與運載整流罩包絡相容。

以上基本原則中,5 項(第 1、2、3、4、9 項)與電推力器的布局密切相關,而且電推力器的布局關系著太陽翼的選型(功率需求相關)、氙氣瓶的容量(工質需求相關)、控制分系統的配置(應用策略相關)、平臺的結構設計(結構構型、剛度強度相關),因此在進行電推進系統布局時應首先確定電推力器的布局。

2.3 電推力器

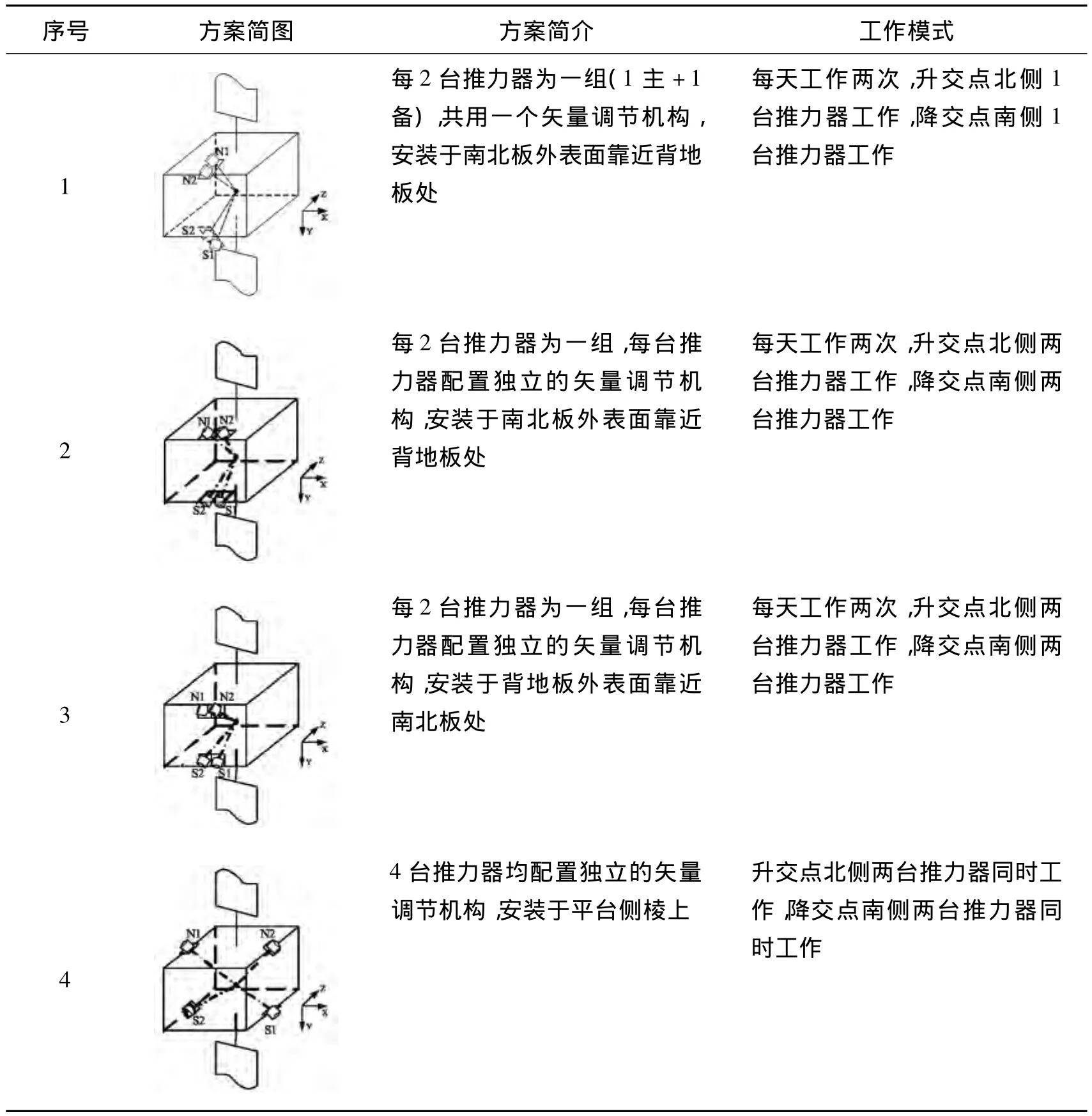

根據平臺的基本構型,能夠完成南北位置保持任務的幾種電推力器布局及正常狀態下的工作模式如表1所示。

表1 電推力器的幾種布局方案

以上4中方案均采用了每天工作兩次(升交點北側推力器工作、降交點南側推力器工作)的模式,兩次位置保持引起的軌道偏心率攝動大小相等、方向相反,從而達到相互抵消的目的。

方案1為每次僅1臺電推力器和1臺電源處理單元工作的模式,對平臺的功率需求和散熱需求低,比較適用于中小平臺,且電推力器有備份,電源處理單元也可通過開關切換實現故障重組,具有較高的系統可靠性和組合使用靈活性;缺點是每次電推力器的點火時間長,對推力器的壽命要求高。

方案2、方案3、方案4在正常模式下均為同側兩臺電推力器同時工作,因此每次點火的時間較短,降低了對推力器的壽命要求;但缺點是對平臺的功率和散熱需求均較高,電源處理單元切換頻繁,且任何1臺電推力器或電源處理單元故障均無法采用正常模式。除此之外,這3種方案還各自存在一些缺點:

(1)方案2的電推力器安裝于平臺南北板靠近背地板處,占用橫向空間較大,在電推力器已安裝的情況下,服務艙開合艙困難,給AIT工作帶來不便;

(2)方案3的電推力器安裝于背地板外表面靠近南北板處,避免了方案2的缺點,損失了部分南北位保的效率,且由于LIPS-200的體積較大,為實現與運載的4000F整流罩相容,需加高衛星對接框架,導致衛星結構質量增加、質心升高、基頻下降;

(3)方案4的電推力器安裝于平臺的側棱上,需設計供矢量調節機構安裝的次級結構,增加了結構質量,且故障模式下南北位保與東西位保之間的耦合較大。

總體而言方案1的布局較優,但是否能夠滿足平臺使用需求,需從電推力器的總工作時間、總開關次數方面進行核算。

基于該平臺的衛星定點后初始質量為m0=2 100 kg;電推力器的比沖為I=3 000 s,推力為F=40 mN;考慮推力器安裝角效率、干擾力矩等因素,主、備份電推力器南北位保時的綜合效率分別為η =0.70、η'=0.60;地球同步軌道傾角每年的漂移率約為 0.75°~0.95°,對應的速度增量在 40 ~51 m/s之間,考慮一定的余量取為50 m/s,則15年壽命周期內總的速度增量為Δv=750 m/s。

若15年南北位置保持完全由主份電推力器實現,則:

(1)推進劑總消耗量:Δm=m0(1-e-!v/(I"g"#))=2 100 × (1-e-750/(3000×9.8×0.70))≈75.2 kg;

(2)推力器總工作時間:T=Δm·I·g/F=75.2 ×3 000 ×9.8/0.04=5.527 2 ×107s;

(3)單臺推力器累計工作時間:t=T/2≈7 677 h;

(4)單臺推力器累計開關次數:n=15×365×1=5 475次。

若15年南北位置保持完全由備份電推力器工作實現,則:

(1)推進劑總消耗量:Δm'=m0(1-e-!v(I"g"#'))=2 100 × (1-e-750/(3000×9.8×0.60))≈87.4 kg;

(2)推力器總工作時間:T'=Δm'·I·g/F=87.4 ×3 000 ×9.8/0.04=6.423 9 ×107s;

(3)單臺推力器累計工作時間:t'=T'/2≈8 922.1 h;

單臺推力器累計開關次數:n'=15×365×1=5 475次。

若衛星壽命初期處于軌道傾角攝動最大年,則每天的點火時間最長。此時一年的速度增量為51 m/s,每天需要的速度增量為△vd≈0.14 m/s,則:

(1)若完全采用主份推力器,每天每次點火時間為:

tdmax=m0·Δvd/(F·η)/2=2 100 ×0.14/(0.04 ×0.7)/2=5 250 s≈1.5 h

(2)若完全采用備份推力器,每天每次點火時間為:

t'dmax=m0·Δvd/(F·η')/2=2 100 ×0.14/(0.04 ×0.6)/2=6 125 s≈1.7 h

計算表明,衛星在軌15年壽命期間,無論南北位置保持單獨采用主份電推力器,還是單獨采用備份電推力器,單臺電推力器的總工作時間均小于12 000 h,開關次數均小于6 000次,滿足電推力器的設計要求,每天每次工作時間也在可接受的范圍內。

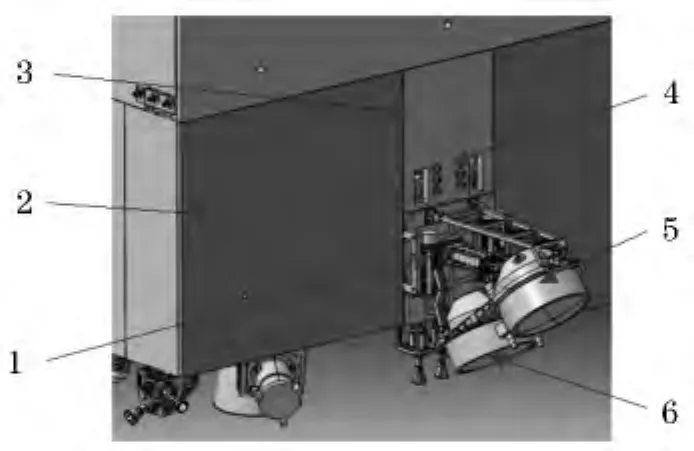

綜合分析,電推力器布局最終采用方案1。同時,為適應矢量調節機構和電推力器安裝后服務艙開合艙的需要,對平臺結構進行了適應性修改,在服務艙南、北兩側各劃出1塊獨立的艙板作為電推力器安裝板,并設有電、氣接口區域,用于電推力器及矢量調節機構與平臺本體的連接,如圖3所示。

圖3 LIPS-200推力器在平臺上的安裝

2.4 氙氣瓶

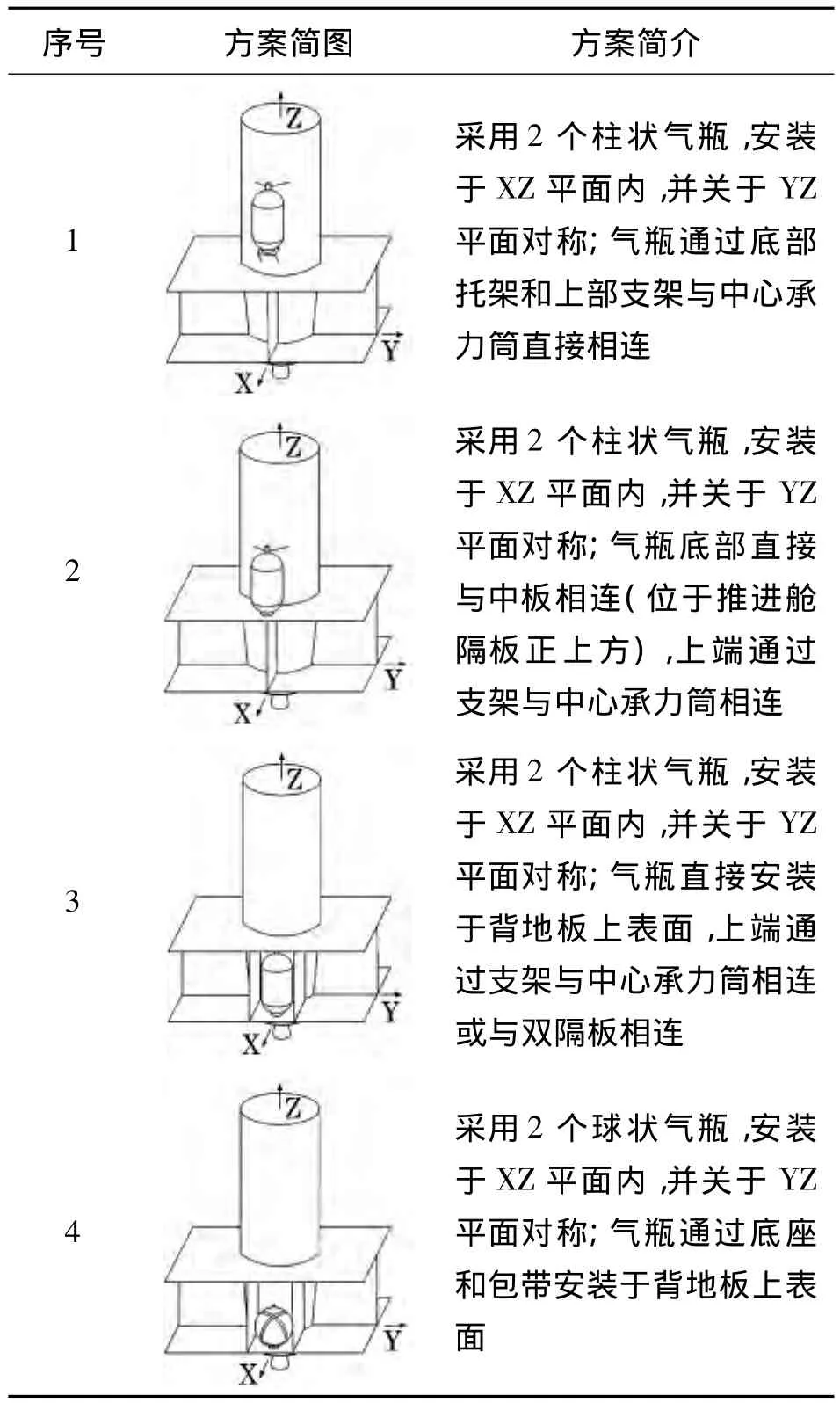

根據上節計算,氙氣攜帶量按最壞情況考慮(即全部由備份推力器工作),兼顧在軌第一次氣路管道處理氙氣消耗、電推力器點火前預熱模式氙氣消耗、15年氙氣泄漏量、氣瓶和管路殘留等方面的因素,氙氣的總攜帶量按110 kg設計,則每個氙氣瓶的額定充填量應不小于55 kg。氣瓶的結構形式可根據需要采用柱狀或球狀結構。根據平臺結構構型和布局規劃,幾種可行的氙氣瓶布局如表2所列。

表2 幾種可行的氙氣瓶布局方案

方案1、2中推進艙東、西隔板均為單隔板方案,氣瓶位于中板上方,便于氣瓶安裝、管路焊接和容量擴容。方案1中,氣瓶直接與承力筒相連,傳力路線最短,且氣瓶位于整星質心附近,引起的衛星壽命初期(氙氣瓶充滿)、末期(氙氣消耗殆盡)縱向質心變化小,但需設計次級結構用于氙氣瓶安裝,承力筒相應的部位也需加強;方案2是在方案1的基礎上簡化而成,取消了氣瓶底部托架,將氙氣瓶直接安裝在中板上,并位于推進艙東、西隔板的正上方,由于氣瓶質心與整星質心距離較近,壽命初、末期因氙氣消耗引起的衛星質心變化僅15 mm左右,引起的姿控干擾力矩小于0.4 N·m。

方案3、4中推進艙東、西隔板為雙隔板方案,氣瓶位于中板和背地板之間,不占用中板上方的空間,有利于在載荷艙東、西兩側安裝嵌入式或半嵌入式載荷設備,但結構將增加4 kg左右,同時壓縮了服務艙儀器設備與隔板外側儀器設備之間的空間,給AIT操作帶來不便。方案3采用柱狀氣瓶,底部直接安裝在背地板上表面,頂部通過氣瓶支架直接與中心承力筒或隔板相連,但受空間限制,氣瓶支架的安裝和管路取樣、焊接不便;方案4采用球狀氣瓶,并通過花盆狀底座和包帶安裝于背地板上表面,避免了方案3存在的氣瓶安裝、管路取樣、焊接不便的問題,但由于安裝位置距離質心較遠,引起的衛星壽命初、末期的質心變化量達60 mm左右,引發的姿控干擾力矩達1 N·m以上。

綜合以上分析,最終選擇了方案2作為氙氣瓶的布局方案,并設計了鋁合金和碳纖維兩種氣瓶支架(如圖4所示),兩種支架均通過了組件級的鑒定試驗。

圖4 兩種氙氣瓶固定方式

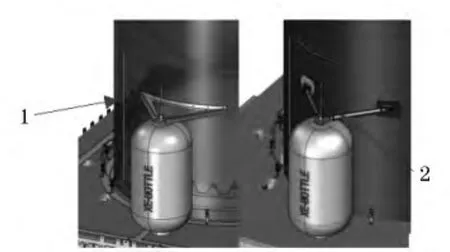

2.5 壓力調節模塊與流量控制模塊

統籌考慮推進艙設備布局及電推進模塊安裝、管路焊接、熱控實施等方面的因素,將壓力調節模塊布置在了中板上表面,2組4個流量控制模塊分別安裝于推進艙南、北隔板的兩側(每組2個流量控制模塊采用鏡像結構),如圖5所示。

圖5 壓力調節模塊與流量控制模塊布局

2.6 電源處理單元

電推進系統工作時,單臺電源處理單元的熱耗為130 W(效率90%)。熱分析表明,無論將電源處理單元安裝于服務艙的哪塊艙板上,壽命末期至點工作90 min后,電源處理單元的溫度均超過其許用溫度上限;同時,由于電推進系統為平臺的可選配置,若僅為了滿足散熱需求而增加服務艙高度(受整流罩包絡限制,橫向和向下擴展散熱面效果有限),則在不配置電推進時(大部分應用情況如此)平臺具有較大的結構呆重。綜合以上原因,最終將電源處理單元布置在了散熱面積更大、散熱條件更好的載荷艙,南、北兩側各1臺,對稱安裝。

2.7 其它

為優化平臺電子系統體系構架、降低系統干重,LIPS-200電推進系統的接口與控制模塊集成到了平臺的執行機構驅動單元中,并安裝于服務艙儀器板。

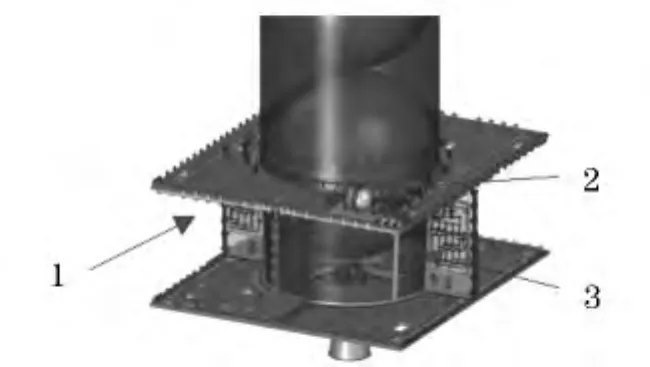

LIPS-200電推進系統在平臺中的最終布局情況如圖6所示,不配置電推進時直接將相關的設備、管路、電纜去掉即可,平臺其它分系統的儀器設備布局和平臺結構圖紙均無需更改,由此引起的平臺橫向質心變化也可忽略不計,從而大大提高了平臺的任務適應能力和經濟性。

圖6 平臺推進艙總體布局

3 驗證情況

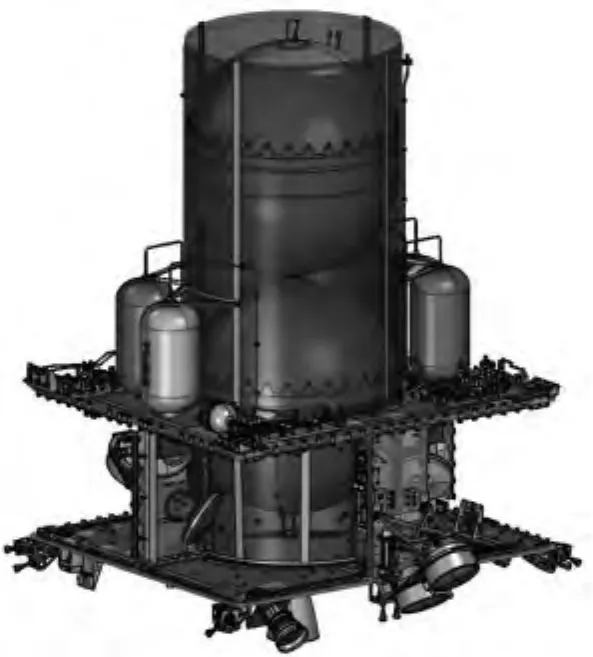

LIPS-200電推進系統的布局滿足了2.2節的9項原則,并在平臺初樣電性星、結構星上進行了充分驗證。結果表明,電推進系統的布局合理,滿足設備安裝、管路焊接、熱控實施、系統檢漏、地面測試等方面的要求,并隨平臺通過了鑒定級力學環境試驗如7所示。

圖7 某GEO平臺力學試驗狀態

4 結論

根據LIPS-200電推進系統的組成、任務使命和約束條件,對其在平臺中的布局進行了分析論證,確定了最終方案,并在平臺初樣電性星、結構星上進行了驗證。結果表明,該布局方案合理可行,滿足設備安裝、管路焊接、熱控實施、系統檢漏、地面測試等方面的要求,并隨平臺通過了鑒定級力學環境試驗。理論計算表明,在起飛質量、服務壽命不變的情況下,配置電推進系統后平臺的有效載荷承載質量能夠提高42.8%,因此具有良好的經濟效益。

[1]張郁.電推進技術的研究應用現狀及其發展趨勢[J].火箭推進,2005,31(2):27-36.

[2]張天平.國外離子和霍爾電推進技術最新進展[J].真空與低溫,2006,12(4):187-193.

[3]張天平,田華兵,孫運奎.離子推進系統用于GEO衛星南北位保使命的能力與效益[J].真空與低溫,2010,16(2):72-77.

[4]張天平,李小平,陳繼巍,等.LIPS-200離子推力器束流模型及其應用[J],真空與低溫,2011,17(3):136-139、165.

[5]王少寧,王衛國.電推進系統電源處理單元技術研究[C].2011年小衛星技術交流會,北京,2011.

[6]崔鐵民,唐福俊.地球靜止軌道衛星平臺位保應用離子電推進系統方案[J].真空與低溫,2009,15(2):90-94.