生產車間違反工藝紀律現象的分析

智育平,竇智航,馬 寧

(1.金牛股份有限公司 工藝裝配處,陜西 西安 710043;2.金牛股份有限公司 一車間,陜西 西安 710043)

引言

嚴格工藝紀律是加強工藝管理的重要內容,是建立企業正常生產秩序、確保產品質量、安全生產、降低消耗、提高效益的保證,有關人員都應重視和嚴格執行工藝紀律[1]。能否在生產過程中嚴格地執行工藝紀律是影響產品質量的最重要的因素之一。產品質量控制,是對生產過程中操作者作業技術和活動的控制。其中最重要的內涵就是全體職工全面地、嚴格地遵守工藝紀律,這既是產品質量形成的過程,又是產品質量監督的職能[2]。

工藝紀律是為了滿足產品的質量要求,由操作規程、技術標淮、工藝規范等構成的一系列具有約束力的相對完整的制度體系。工藝紀律是科學原理和生產規律在生產操作方面的制度化、規范化的體現,是當前企業管理中提高產量、控制質量、降低成本、增加效益的重要措施。質量管理工作的實踐證明,所有的廢次品質,事故都與執行工藝紀律有關。強化工藝紀律管理是當前企業加強質量控制的經濟、有效的措施[3]。

依據JB/T 9169.11-1998《工藝管理導則工藝紀律管理》,工藝紀律主要考核內容:工藝管理機構、職能落實和人員的配備;工藝管理制度是否完備;技術文件的正確率、完整率與統一率;工藝文件的貫徹率;設備和工藝裝備的完好率;計量器具的周期檢定率;生產的均衡率;定人、定機、定工種的符合率;定置管理和文明生產情況[1]。

1 工藝紀律檢查的分類統計

企業的操作方法是:制定適于本企業的工藝紀律管理程序,規定工藝紀律的日常巡查和定期抽查;確定考核小組;編制工藝紀律考核與評價表、規定考核項目和評價細則,制定考核匯總表,對貫徹執行和存在問題分別予以表揚和通報批評。按照質量體系要求,由開發處、工藝處、質檢處、生產處于XX 年度以2個月為周期對某公司機械加工車間生產現場進行了6次工藝紀律檢查,現將檢查情況統計如下頁表1。由表1可知,該車間工藝管理制度完備,工藝技術文件齊全、完整,大多數工人認真負責,貫徹執行工藝文件。但是也出現了部分工作崗位生產不均衡、文明生產等方面存在違反工藝紀律的問題。

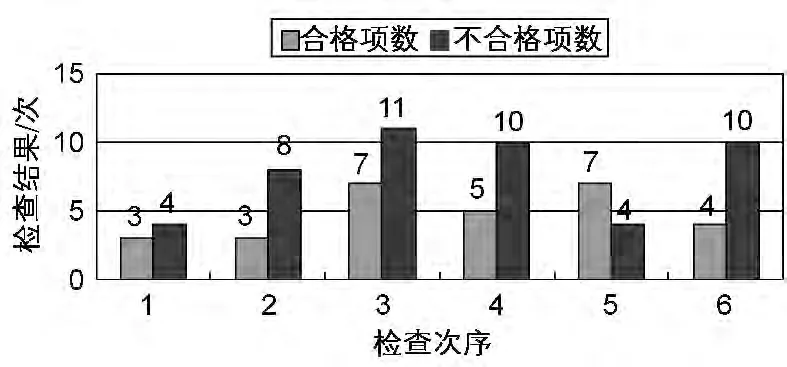

由下頁表1所得數據,可繪制統計圖形,如下頁圖1所示。

從圖1的工藝紀律檢查結果可以看出,6個檢查周期內合格項目與不合格項目出現的次數、比例均呈現出隨機特征,并沒有通過工藝紀律檢查降低了不合格項目的項數,也沒有降低不合格率。說明工藝紀律檢查并沒有達到預期的效果。其中的原因有很多,比如雖然檢查結果會通過會議討論形成決議,以文件形式下發各單位,并進行全廠公示,但是車間工人工藝紀律觀念淡薄,現場確實存在困難,懲罰力度不夠等原因。本文擬對檢查項目和存在的問題進行分析,并找出確實有效的對策,車間對照實施,徹底解決一些重要影響因素,從而能達到降低不合格項目的項數,降低不合格率。

表1 XX 年度6個檢查周期的數據統計表

圖1 工藝紀律檢查數據統計

2 違反工藝紀律主要項目分析

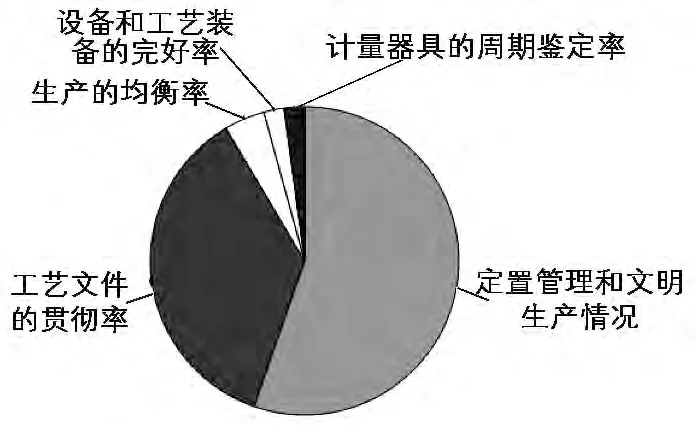

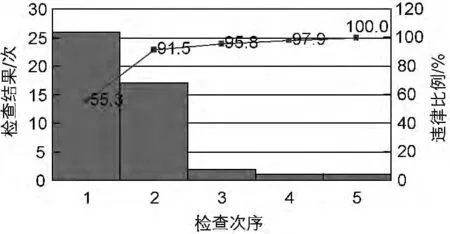

影響產品質量的違紀項目很多,但這些項目中有的起關鍵作用,有的只起次要作用,在這些紛繁龐雜的眾多因素中,迅速、準確地找出主要因素的最有效方法就是柏拉圖法。柏拉圖法又稱排列圖法或主次因素分析圖法,由意大利學者柏拉圖博士在1906 年分析意大利社會財富分布狀況時首先提出。他在研究中發現,少數人占有社會上的大量財富,而絕大多數人處于貧困狀況,即發現了“關鍵的少數和次要的多數”的關系。其后,美國質量管理專家朱蘭博士把這一原理應用到質量管理中來,他發現影響產品質量特性的因素雖然很多,但起主要作用的僅是其中少數幾項,這一現象完全符合“關鍵的少數和次要的多數”規律,從而把柏拉圖法用在尋找影響質量的關鍵因素上。它有利于抓住關鍵因素,用有限的資源解決更大的問題,取得更好的經濟效益見表2,圖2,圖3。

表2 XX 年度違反工藝紀律項目統計分析

圖2 違反工藝紀律項目數據統計

圖3 主要違反工藝紀律項目分析

由圖3可知,在定置管理和文明生產情況、工藝文件的貫徹這兩方面違反工藝紀律的現象比較嚴重,占到全部違紀項目的91.5%,顯然這兩方面是亟待解決的。進一步在這兩方面應用主次因素分析法,可以得出定置管理和文明生產情況中主要違紀現象為焊接工位現場凌亂、部分安全通道未保持暢通,而工藝文件的貫徹方面主要是檢驗員簽章不規范、焊條頭回收不規范。只要抓住了關鍵項目,深入進行分析,采取行之有效的措施,就可以明顯降低違反工藝紀律數量。

3 主要問題的要因分析與對策制定

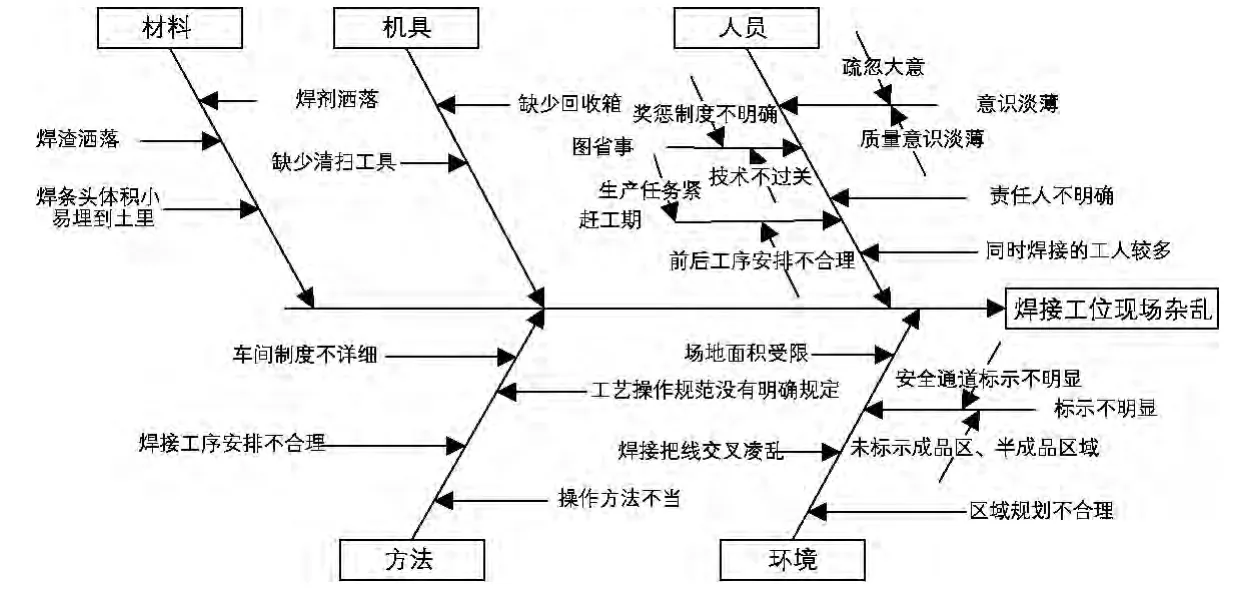

魚骨分析法,又名因果分析法,是一種發現問題“根本原因”的分析方法,是進行因果分析時經常采用的一種方法,可劃分為問題型、原因型及對策型魚骨圖。其特點是簡捷實用,比較直觀。通過頭腦風暴找出問題的影響因素,并將它們按相互關聯性整理成層次分明、條理清楚的圖形。

本文用原因型魚骨圖(見圖4)對焊接工位現場雜亂這一典型的現象進行因果分析,其他的違紀項目因果分析以此類推。劃,各區域標示也不明確,僅靠工人憑經驗自由擺放。從而造成現場比較亂。

圖4 焊接工位現場雜亂因果分析魚骨圖

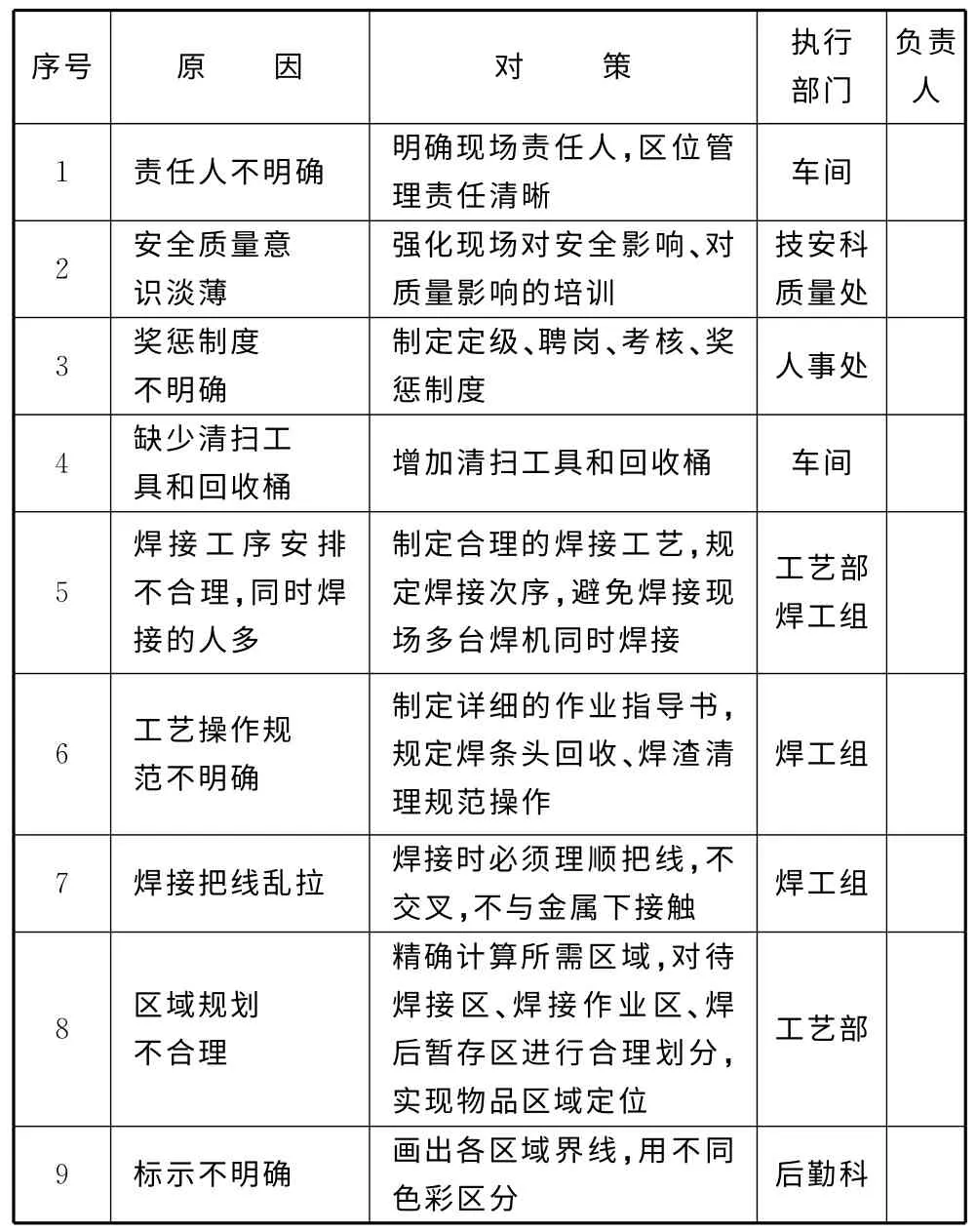

根據上述因果分析,召開各部門協調會議,針對提出的問題進行討論,制定出了切實可行的改善對策表(如表3所示)。

通過上述對策的梳理,分析出該車間目前的現場管理問題較多,迫切需要深入推行5S現場管理法。5S即整理、整頓、清掃、清潔、素養[4],是指在生產現場中對人員、機器、材料、方法等生產要素進行有效的管理,對于塑造企業的形象、降低成本、準時交貨、安全生產、高度的標準化、創造令人心曠神怡的工作場所、現場改善等方面能發揮巨大作用。

4 結語

減少和消除違反工藝紀律的現象是企業技術開發、工藝管理、質量,設備管理等部門共同承擔的任務,是企業管理體系中的一個重要組成部分。企業應該建立健全工藝紀律管理機構,開展切實有效的工藝紀律教育活動,加強監督檢查。本文提出的用排列圖、魚骨圖和對策表(“兩圖一表”)

由圖4可知,焊接工位現場雜亂的原因主要有以下幾種:

1)人的因素。責任人不明確,質量意識和安全意識淡薄,認為現場凌亂不會造成生產事故和質量問題,從而疏忽大意、漫不經心,降低了技術標準和工藝要求;工藝紀律觀念淡薄,認為檢查是走過場,面子工程;也有圖省事,長期以來的操作習慣和獎勤罰懶制度,存在從眾心理,構成違反工藝紀律的行為;也有為了趕工期,趕進度,只重焊接本身,無暇顧及工作環境存在的隱患。

2)缺少及時整理現場的方便順手的工具。

3)材料方面,焊條頭比較小,不好清理,焊渣由于焊接方位不定,所以存在不確定性,難以及時清理;焊劑有時會不可避免地拋灑。

4)方法上車間對現場的制度不詳細,焊接工序安排不合理,焊工的操作規范不完善等。

5)場地面積受限,沒有進行合理規深入分析和減少違反工藝紀律現象,可以有效地指導各部門共同認真分析違紀現象,找出原因,并提出切實可行的改善對策,使工藝紀律得以有效地貫徹執行。

表3 焊接工位現場雜亂改善對策表

[1]國家機械工業局,JB/T 9169.11—1998工藝管理導則工藝紀律管理[S],1998,11.

[2]相曙光.嚴格工藝紀律強化質量控制[J].工廠管理,1997(3):19.

[3]藺桂芝.初探整合工藝紀律考核與制造過程審核[J].機械工業標準化與質量,2012(12):21-25.

[4]胡凡啟.5S管理與現場改善[M].北京:水利水電出版社,2011.