瑞金發電廠循環冷卻水水質調整優化試驗研究

沈世寧,黃麗琴,劉玉成

(1.華能瑞金發電有限責任公司,江西瑞金 342500)

0 引言

華能瑞金發電有限責任公司(以下簡稱瑞金電廠)裝機容量為2×350 MW,循環冷卻水系統采用敞開式循環冷卻方式,單機設計循環水量363 74 m3/h,系統濃縮倍率設計為≤4.5 倍,凝汽器換熱管材選用TP 304不銹鋼。目前瑞金電廠實際運行情況為雖未開啟循環冷卻水系統的手動排污門,但脫硫系統、撈渣機、煤灰系統用水均取自循環水的排水,因此實際上間接進行了循環冷卻水系統進行了排污。

現循環水系統加藥僅采用阻垢緩蝕劑,不具有殺菌滅藻作用,同時循環水的阻垢率波動較大且阻垢率低。為保證循環冷卻水系統可以更加安全、經濟的運行,采用了加阻垢緩蝕劑、加殺菌滅藻劑、加碳鋼緩蝕劑聯合處理方式,同時對水質進行連續檢測,調整優化加藥量,并對運行效果進行了評價。

1 加藥及效果評價方法

1.1 加藥方式

華能瑞金電廠循環冷卻水系統采用加無磷阻垢緩蝕劑、碳鋼緩蝕劑、殺菌滅藻劑、粘泥剝離劑的聯合處理方式,無磷阻垢緩蝕劑和碳鋼緩蝕劑采用計量泵連續加入方式,殺菌滅藻劑和粘泥剝離劑采用沖擊式加入方式。

1.2 循環冷卻水系統處理效果評價方法

1.2.1 循環水阻垢效果評價

日常對循環水阻垢效果評判較為有效的方法就是監測循環水的阻垢率,其計算方法如1式所示:

另外,端差是反映凝汽器換熱效果的重要指標,通過端差的變化也可判斷凝汽器換熱管的表面狀態是否良好。

1.2.2 循環水緩蝕處理效果的評價

對阻垢緩蝕劑和碳鋼緩蝕劑緩蝕處理的效果,采用計算掛片腐蝕速率的方法進行評判。

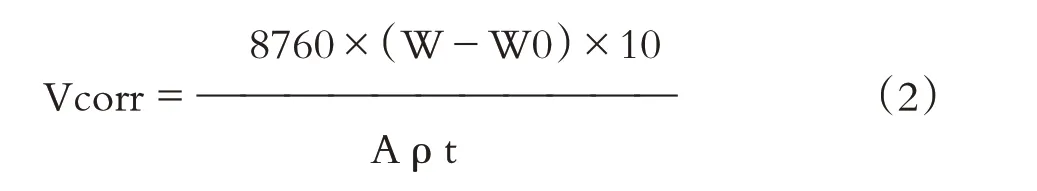

掛片腐蝕速率計算方法:

式中:Vcorr——均勻腐蝕速率,mm/a;W——試驗前試片重量,g;W0——試驗后試片重量,g;A——試片表面積,cm2;ρ——試片密度,g/cm3;t——試驗時間,h;8760 ——與一年相當的小時數,h/a;10—與1 cm相當的毫米數,mm/cm。

1.2.3 循環冷卻水殺菌滅藻效果評價

循環冷卻水系統在加入殺菌滅藻劑后,依據剝離下來的藻類、粘泥及產生的泡沫可判斷殺菌滅藻效果;同時由于剝離物會進入到脫硫系統中,理論上,這些污物可能會對脫硫吸收塔漿液的組分含量、石灰石溶解速率、SO2的測試等方面產生一定影響,因此可通過觀察冷卻塔塔池藻類和粘泥脫落的情況及統計分析脫硫效率來評價分析循環水殺菌滅藻效果。

2 循環冷卻水系統處理效果分析

2.1 循環水阻垢處理效果的評判

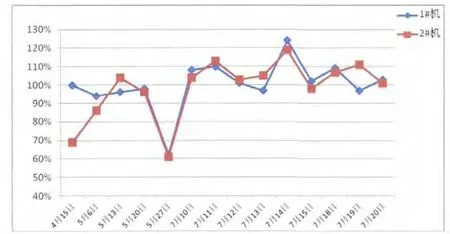

由于瑞金電廠之前未對循環水及補充水的Ca進行測試,為比較更換藥劑前后循環水阻垢處理效果,以硬度來計算循環水的阻垢率。統計數據為換藥前后循環水阻垢率的比較,結果如下圖。

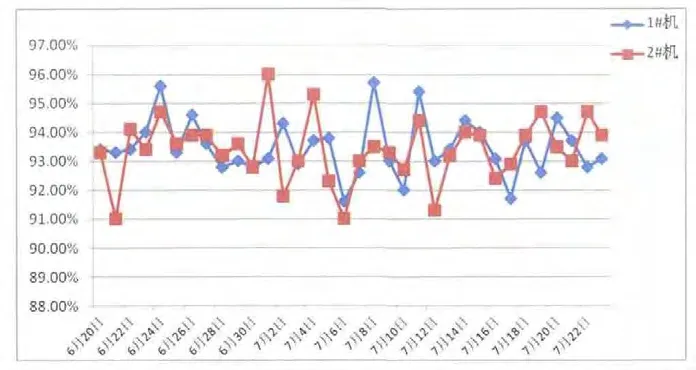

圖1 兩臺機組循環水阻垢率變化

從圖1中可看出,7月份之前循環水的阻垢率在60%~105%,而且變化幅度較大,約有30%的時間段阻垢率低于90%。而更換藥劑后,循環水阻垢率均超過95%,說明該無磷阻垢緩蝕劑具有良好的阻垢處理效果。

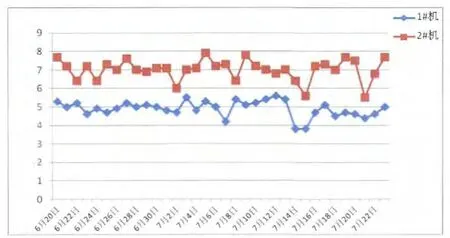

對無磷阻垢劑加藥前后凝汽器的端差進行統計,結果如圖2所示。

圖2 兩臺機組凝汽器端差變化

從圖中可看出,在7月2日兩臺機組換藥前后,凝汽器端差未有明顯變化,1號機端差基本在4~6℃,2號機端差基本在6~8℃。說明兩臺機凝汽器換熱管表面狀態保持良好,端差出現的小幅度波動主要受機組負荷、環境溫度等因素影響。

2.2 循環水緩蝕處理效果的評判

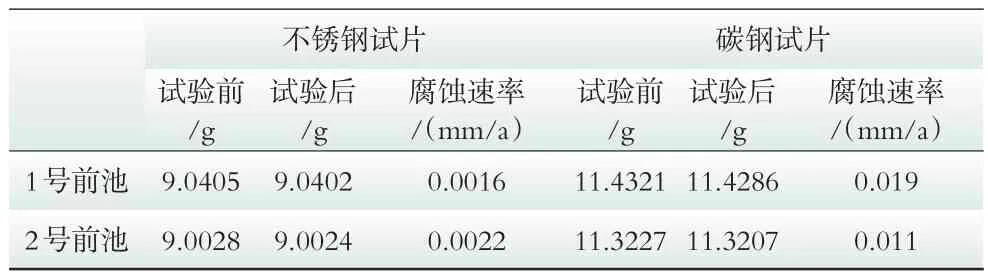

2013年7月8日15:00,在電廠化學人員監督下,進行了現場掛片試驗,具體方案如下:地點:循環水泵房前池;材質:TP304 不銹鋼、20 號碳鋼;規格:40×13×2 mm;數量:每個前池各掛不銹鋼和碳鋼試片2個,共8 個試片;時間:此次試驗為兩組平行試驗,其中一組4個掛片時間為168 小時(7月8日15:00-7月15日15:00),另外一組為長期掛片。現場腐蝕掛片試驗結果如表4。

表2 現場腐蝕掛片試驗結果

從腐蝕掛片結果可看出,兩組不銹鋼試片和碳鋼試片的腐蝕速率分別可達到《工業循環冷卻水處理設計規范》(GB 50050)規定的小于0.005 mm/a、無點蝕及小于0.075 mm/a、無點蝕的要求。

2.3 循環冷卻水系統殺菌滅藻效果評價

1、2 號機組分別于7月10日和11日進行了沖擊式殺菌滅藻處理,在兩臺機的循環水泵房前池一次性加入殺菌滅藻劑各1 t。

從殺菌滅藻處理效果來看,在加入殺菌劑后幾小時,冷卻塔塔池出現了大量脫落的藻類及粘泥,水體變得渾濁,并出現少量泡沫。24小時后,由于循環水大部分已進入脫硫系統及撈渣機,水體外觀恢復正常。從冷卻塔立柱看,菌藻附著已明顯減少,說明殺菌滅藻劑取得了良好的殺菌滅藻處理效果。

為判斷加入殺菌滅藻劑后,是否會對脫硫系統的正常運行產生不利影響,對加入殺菌劑前后兩臺機的脫硫效率也進行了統計,結果如圖3。

從圖3 可看出,7月10日、11日加藥前后兩臺機的脫硫效率未有明顯變化,基本都在91%~96%,出現的小幅度波動主要受機組負荷及環境溫度等因素影響。這說明在加入殺菌滅藻劑后,循環水中剝離下來的污物未影響脫硫系統的正常運行。

圖3 兩臺機組脫硫效率變化

3 循環冷卻水加藥優化調整

3.1 循環水加藥分析項目

循環冷卻水系統的日常分析監督項目及周期的執行如下:

每24 h 監測一次補充水濁度、全堿度、總硬度、Ca2+、氯根、pH值。

每24 h監測一次循環水濁度、酚酞堿度、全堿度、總硬度、Ca2+、氯根、pH值,并計算濃縮倍率和阻垢率。

3.2 循環水加藥系統優化控制

針對水質特點及運行工藝進行了阻垢緩蝕劑及殺菌滅藻劑的配方篩選、最佳加藥劑量、緩蝕性能測試、生物降解性評估、殺菌劑毒性測試等一系列試驗,并根據試驗結果,提出了循環冷卻水系統運行控制方案。

循環水水質控制標準:濃縮倍率(KCl)≤4.8 倍;堿度(JD)≤3.0 mmol/L;阻垢率≥85%。

循環水加藥量:不同濃縮倍率下不同藥劑的加藥量如表3和表4。

表3 不同濃縮倍率時無磷阻垢緩蝕劑的加入量

表4 不同濃縮倍率時碳鋼緩蝕劑的加入量

加藥頻次和用量的優化控制。殺菌滅藻劑單機加藥量為1 050 kg/次,夏季每(3~4)周添加一次,春、秋季每(4~5)周添加一次,冬季每(4~6)周添加一次。粘泥剝離劑單機加藥量為2 100 kg/次,每(3~4)月添加一次。

依據上述運行控制方案,循環水水質檢測結果如下:循環水濃縮倍率(KCl):3.5~5.5 倍,循環水堿度(JD):1.0~3.0 mmol/L,循環水阻垢率:100%~150%,顯然循環冷卻水系統運行狀態優良,阻垢效率高。

4 結論和建議

1)更換水處理藥劑后均取得了良好的處理效果。殺菌滅藻處理效果明顯,且未對脫硫系統運行產生不利影響;使用無磷阻垢緩蝕劑和和碳鋼緩蝕劑后,循環水阻垢率由60%~105%提高至95%~120%,且不銹鋼和碳鋼試片腐蝕速率均滿足標準要求,藥劑滿足系統阻垢和緩蝕需求。

2)進行殺菌處理時,應盡可能的選在脫硫系統和撈渣機用水量少的時間段,增加殺菌劑在冷卻水系統的停留時間,以便充分發揮藥劑的功效。

3)阻垢率是反映循環冷卻水系統結垢傾向的重要指標,當阻垢率小于85%時,應及時對異常情況進行分析,并進行相應調整。

4)當循環水濁度相對偏大時,水中的懸浮物質易在凝汽器表面形成粘泥。因此,應保證膠球系統的正常投運;機組檢修期間,對凝汽器換熱管進行沖洗;大修時,還應對冷卻塔底部淤泥進行清理。