鋁合金-鋁-鋼復合過渡接頭修換工藝探討

周昌盛,尚爾達

(1.大連遼南船廠,遼寧大連 116041;2.旅順濱海船舶修造有限公司,遼寧大連 116045)

隨著造船技術的飛速發展,在船舶建造領域內對于新工藝、新材料的應用也是日新月異。鋁鈦鋼復合過渡接頭和鋁合金-鋁-鋼復合過渡接頭的應用就是一個明顯的例子,它取代了傳統船舶上層建筑結構的鉚接工藝,使鋁質上層建筑和鋼質主船體通過焊接方式連接在一起,既降低了工作難度和強度,又改善了密性艙壁的防水防潮性能。鋁合金-鋁-鋼復合過渡接頭是采用爆炸焊接方法制造的復合板,通過鋸、刨、銑、水切割等冷加工方法加工成條形、板形、圓形或其他形狀[1]。該復合接頭由3種金屬材料組成,復層是鋁合金,中間層是純鋁,基層是船舶及海洋工程用結構鋼或不銹鋼板[1]。鑒于復合接頭特殊的材料構成,其在使用過程中難免產生開裂現象,特別是在船舶交付后,受各種疲勞因素所致,開裂現象也將時有發生。目前,在各類船舶修理相關的標準和規范中針對復合接頭的修換規定還甚少,本文將結合某型高速船的建造,詳細介紹針對鋁合金-鋁-鋼復合過渡接頭(以下簡稱“復合接頭”)開裂現象的產生原因和所采取的修理措施。

1 復合接頭開裂的原因分析

1.1 復合接頭的組成及機械性能

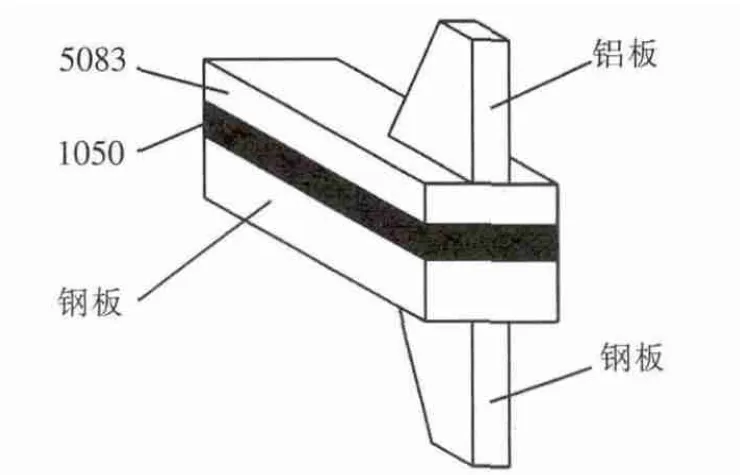

1)復合接頭的組成。某型高速船的建造過程中,主要使用了2種規格的復合接頭,厚度分別為19 mm(4 mm鋁/5 mm鋁/10 mm鋼)和28 mm(10 mm鋁/3 mm鋁/15 mm鋼)。復層鋁合金的牌號為5083,中間層純鋁的牌號為1050,基層是船舶及海洋工程用B級結構鋼板,見圖1。

圖1 鋁合金-鋁-鋼復合過渡接頭組成示意圖

復合接頭在使用時,一般在鋼側直接與鋼圍欄焊接,再通過鋼圍欄與其他船體鋼結構焊接。

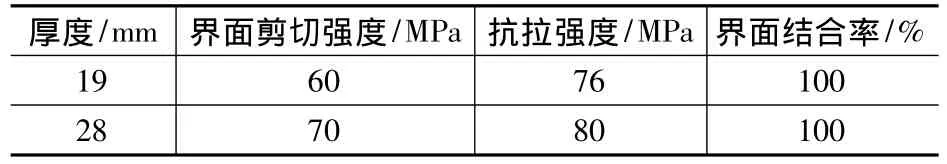

2)復合接頭的機械性能。復合接頭強度由最弱的連接所決定,純鋁1050的抗拉強度僅為80 MPa左右,其機械性能見表1。

表1 鋁合金-鋁-鋼復合過渡接頭機械性能

1.2 開裂原因

1)過度受熱。焊工沒能嚴格按規定的焊接順序和操作手法進行焊接施工或焊接規范使用不當,焊縫局部熱輸入較大,致使復合接頭的結合面溫度大于300℃,這是造成復合接頭開裂的主要原因。

2)鋁鋼結合面直接受熱。在復合接頭裝配時,由于施工人員對坡口間隙控制不嚴,造成坡口間隙超差,焊縫金屬直接穿過或者接近鋁鋼結合面,這也是造成復合接頭開裂的另一個主要原因。

3)應力過大。應力過大由2方面原因造成,一方面,在結構設計時,復合接頭處于應力集中部位;另一方面,隨著船舶建造流程的推進,在上層建筑合龍過程中,復合接頭由相對自由狀態轉變為固定狀態,并且焊接收縮變形和船體變形所產生的應力逐漸施加到復合接頭上,在一段時間乃至較長的一段時間過后,甚至船舶交付幾年后,復合接頭局部薄弱部位將出現開裂現象,這是未來船舶復合接頭修換的主要原因。

4)彎曲、矯正措施不當。復合接頭彎曲角度是有嚴格要求的,當超出規定范圍勢必會造成復合接頭開裂現象的發生。復合接頭界面剪切強度相對較弱,在對結構進行矯正時應盡量避免切向扭轉或錘擊,否則,很容易造成開裂。

5)爆炸失效。復合接頭失效百分比小于1%,但不排除在特殊時候會因此導致開裂現象的發生。

2 復合接頭修換要求及坡口準備

2.1 復合接頭的修換原則

1)凡在鋁鋼結合面有剝離、熔化等缺陷的復合接頭均列入修換范圍。有水密要求的不合格復合接頭采取局部割換的方法進行修補,割換長度應根據實際結構特點而定,一般不得小于500 mm;舷墻處不合格復合接頭必須割換。

2)復合接頭割換長度L如圖2所示,L按以下公式計算:

L=2(100~150)+L1,其中L1為裂紋長度。

圖2 復合接頭割換示意圖

2.2 復合接頭的切割要求

1)復合接頭切割前在裂紋兩端鉆止裂孔,確保切割時裂紋不再延伸。

2)復合接頭坡口的加工應采用機械加工或不影響復合層結合性能的有效方法。

3)復合接頭割換原則上不破壞鋼圍欄,分別沿鋼鋁焊縫割開。當施工位置受限時,可連鋼圍欄一同割換,并且將鋼圍欄對接焊縫磨平。

4)復合接頭自身切割必須采用砂輪機或往復鋸進行,切割過程中應采用噴水方法進行冷卻,確保切割面復合層溫度不大于300℃。

5)鋁板與復合接頭切割采用砂輪機或往復鋸進行,鋼板與復合接頭切割采用砂輪機或火焰切割進行,但在距復合接頭連接處兩端30 mm范圍內不得使用火焰切割,以防溫度過高,造成復合接頭復合層開裂。

6)鋼板、鋁板與復合接頭切割時,盡量按45°角切割焊縫 (原焊縫打磨去除),確保裝配間隙不大于2 mm,當裝配間隙超過2 mm時,應進行焊補恢復尺寸。

2.3 復合接頭的坡口準備

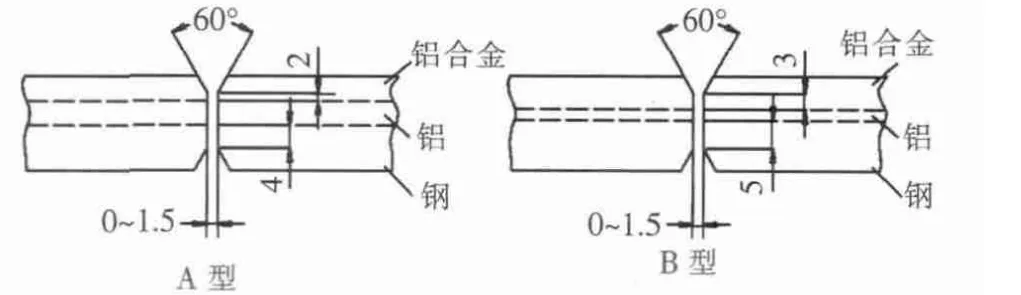

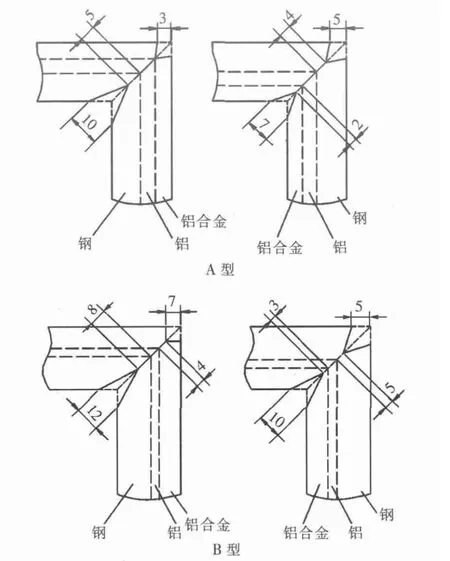

1)復合接頭間對接坡口、角接坡口分別如圖3、圖4所示。坡口深度:距鋁鋼結合面距離不小于3 mm,坡口間隙均為0~1.5 mm。復合接頭角接時,如夾角非直角,其坡口角度可適當調整。復合接頭間“T”形接頭坡口參照圖3執行。

圖3 復合接頭間對接坡口示意圖

2)復合接頭與板材焊接時,板材不需開坡口。

3)定位焊前應將待焊板縫的正反面不小于30 mm范圍內采用不銹鋼絲刷進行清理,去除表面的氧化膜。復合接頭與鋁質結構焊接前,其坡口采用丙酮進行清理,去除表面的油污。

圖4 復合接頭間角接坡口示意圖

4)清理過的焊件應在12 h內焊接完畢,超過12 h時下次焊接前應重新按要求清理后方可焊接。

2.4 復合接頭的裝配

1)安裝復合接頭時不能用鐵錘敲擊其表面或側面。

2)裝配定位前,應仔細研磨復合接頭坡口,坡口間隙超差時不得裝配定位。

2.5 復合接頭的臨時修理

對艙內壁板和舷墻位置的不合格復合接頭在距不合格處兩側20 mm處鉆止裂孔,沿接合面用砂輪打磨寬度6~8 mm、深度3~4 mm左右的凹槽,清理干凈后填充SIKAFLEX-291i膠密封。

3 復合接頭焊接工藝

鋁鋼結合面過度受熱是造成復合接頭開裂的主要原因,焊工在焊接時必須嚴格遵守焊接工藝規定,不得擅自改變焊接工藝,以防造成更大的開裂損失。

3.1 焊接方法及焊材

1)焊接方法。復合接頭及其相關結構焊接所采用的焊接方法包括半自動熔化極脈沖氬弧焊、CO2氣體保護焊。其中半自動熔化極脈沖氬弧焊用于鋁板、鋁型材與復合接頭角焊縫的焊接;CO2氣體保護焊用于復合接頭間鋼側的焊接。

2)焊材。①焊絲ER5183,直徑1.2 mm,用于熔化極脈沖氬弧焊;②氬弧焊保護氣體,氬氣(Ar),純度≥99.99%;③ 焊絲JQ.MG50-6,直徑0.8 mm,用于CO2氣體保護焊。

3.2 定位焊

1)角焊縫定位焊的長度為20~30 mm,間距100~150 mm。

2)復合接頭與復合接頭連接時,在鋼側和鋁側均應有定位焊點;復合接頭與船體結構連接時,定位焊縫可設在結構的一側或兩側。

3)定位焊所用焊材應與正式焊接時所用焊材相同。

4)定位焊電流應比正式焊接的焊接電流大10%。

5)定位焊后應重新復驗裝配間隙、錯邊量等,符合要求后方可焊接。

6)焊接過程中,如發現定位焊點開裂,造成板邊錯位或間隙變化時應停止焊接,經修復后方可繼續焊接。正式焊接前對于不影響焊接質量的定位焊縫可以不去除。

3.3 焊接環境

1)當環境溫度低于0℃或濕度大于80%時,焊前采用熱風或氧-乙炔焰 (火焰距離板的距離不小于5 mm)對待焊接區域兩側不小于30 mm范圍內進行預熱,預熱溫度為50℃左右。

2)當施工現場風速大于等于2 m/s時,應采取有效的防護措施。

3.4 焊接要求

1)焊接時應遵循復層與復層、基層與基層分別焊接原則。

2)復合接頭間連接時,如果兩側熔敷焊道的數量相差懸殊則焊道順序應對稱分布。鋼質部分層間溫度不大于150℃,鋁質部分層間溫度不大于50℃。

3)應先焊復合接頭間的對接或角接焊縫,再分別焊接其它鋼、鋁角焊縫。

4)焊接構件與復合接頭的角焊縫時應采用逐步退焊法或從中間向兩邊對稱焊接。焊接時應嚴格控制連續焊接長度,一般不大于500 mm,以保證復合接頭的鋼鋁結合面溫度不大于300℃,坡口鈍邊處 (不需焊接區域)不得焊接。

5)當復合接頭連接處端面焊接質量無法保證時,可采用引弧板和熄弧板。

3.5 焊后處理和檢查

1)完工后的焊接接頭應采用機械方法去除正反兩面焊縫的余高和修正接頭的兩個側面。

2)用肉眼對焊縫和復合接頭結合界面的外觀進行檢查。

3)焊后應平直、無扭曲及表面裂紋。

4)復合接頭結合面不應有剝離、熔化等缺陷,焊縫冷卻后時效時間不少于24 h。在復合接頭接縫兩側中間層縫隙處鉆孔,鉆孔 (外露處應在外側鉆孔)的深度為該處復合接頭寬度的一半,不必鉆透。

5)最后,填充SIKAFLEX-291i膠,并對換新的復合接頭進行著色檢查,確保沒有開裂的現象發生。

3.6 焊接規范

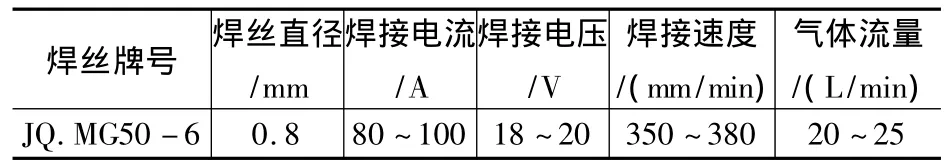

1)CO2氣體保護焊焊接規范如表2所示。

表2 CO2氣體保護焊焊接規范

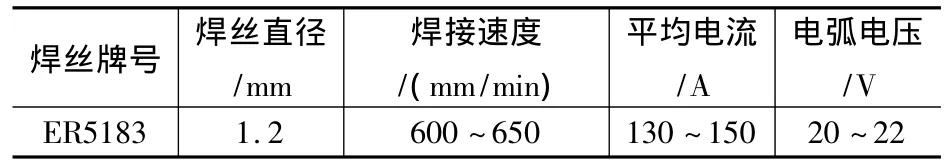

2)半自動熔化極脈沖氬弧焊焊接規范如表3所示。

表3 半自動熔化極脈沖氬弧焊焊接規范

4 結束語

船舶交付后,在例行的船舶修理過程中,對于復合接頭的修換將是一個常態化的問題。只要修理工藝措施得當,完全能夠滿足其原有技術性能。希望本文提及的針對復合接頭開裂的原因分析及修換措施能夠給廣大從事船舶維修工作相關的技術人員以啟迪。

[1]CB 20091-2012,鋁合金-鋁-鋼 (不銹鋼)復合過渡接頭規范 [S].