自動化電子接插件測量檢測系統(tǒng)的實驗平臺設計

彭 煜,趙大興,孫國棟,原振方

(湖北工業(yè)大學 機械工程學院,武漢 430068)

0 引言

接插件是一種使用極其廣泛的電子元器件,有電子設備,就有接插件的存在,我國是接插件生產(chǎn)大國,但產(chǎn)品質(zhì)量水平參差不齊。目前我國的接插件生產(chǎn)方式既有家庭小作坊式的,也有比較先進的現(xiàn)代化生產(chǎn)線,同時生產(chǎn)和管理水平也有很大的不同,因此產(chǎn)品質(zhì)量和可靠性的差別也比較大[1]。根據(jù)調(diào)查,國內(nèi)市場上多數(shù)的接插件可靠性較差、淘汰率較高,這種現(xiàn)象的存在主要是由于接插件其體積小、精密度高,傳統(tǒng)的人工檢測達不到如此高的精度,而市面上已有的接插件檢測設備也因為其高昂的價格讓諸多小規(guī)模生產(chǎn)企業(yè)難以接受,從而導致檢測能力上不去,直接影響了產(chǎn)品的質(zhì)量。

本文正是針對目前市場上接插件產(chǎn)品質(zhì)量差、檢測水平低、相關檢測設備昂貴等問題,設計一種自動化雙目視覺測量檢測實驗平臺。該平臺采用全新的結構設計,PLC控制各機械部分,通過改進現(xiàn)有的算法,實現(xiàn)測量系統(tǒng)高精度、高速率在線檢測,且軟件系統(tǒng)和機械硬件結構采用可重構技術,增強了整個設備的可靠性及可維護性,成本低,對工作的環(huán)境要求低,安全系數(shù)高,能滿足不同規(guī)模接插件企業(yè)的質(zhì)檢要求[2]。

1 系統(tǒng)檢測的設計要求

1.1 檢測系統(tǒng)結構及運行

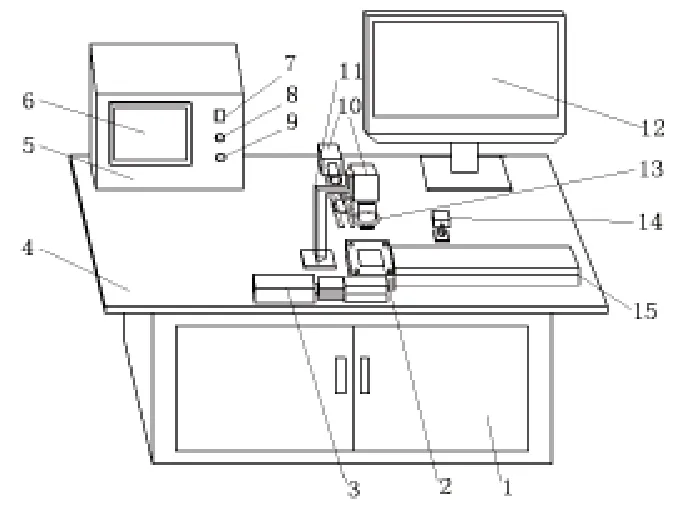

整個接插件測量檢測系統(tǒng)由機械硬件和計算機軟件二部分組成,整個結構特征在于:包括上下料結構、細分工作臺、驅(qū)動器、位置傳感器、PLC控制機箱、圖像采集單元和工控機,細分工作臺用于置放電子接插件,驅(qū)動器連接在細分工作臺上,用于驅(qū)動細分工作臺的運動,位置傳感器安裝在細分工作臺沿其運動方向的一側,PLC控制機箱與細分工作臺電連接,圖像采集單元設于細分工作臺的側邊,由光源、相機和圖像采集卡組成,相機朝向細分工作臺的方向垂直于細分工作臺的運動方向,光源設于相機和細分工作臺之間,相機通過圖像采集卡與工控機連接[3],如圖1所示。

圖1 視覺測量系統(tǒng)的檢測結構框圖

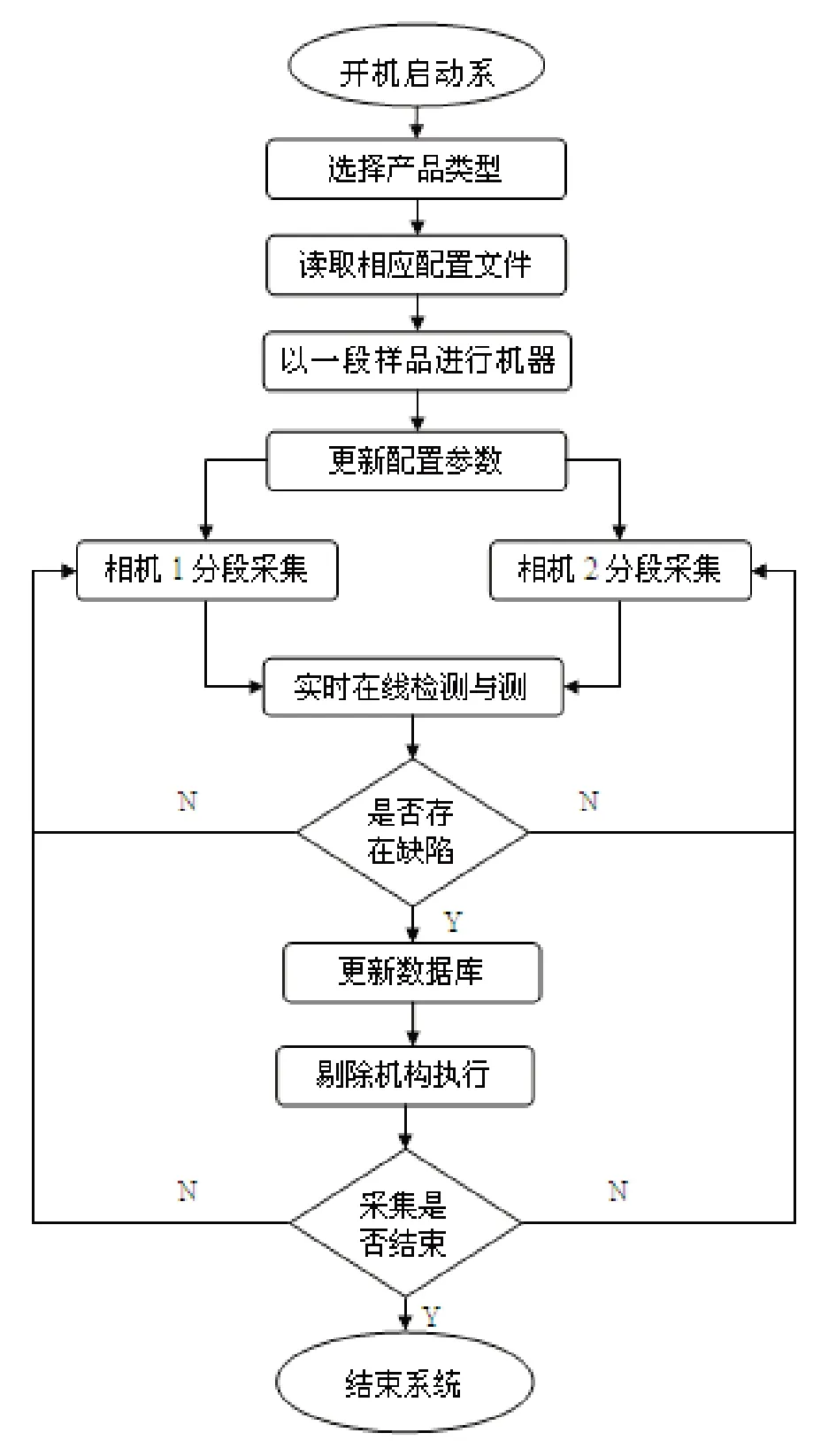

其中,1為控制柜,2為細分工作臺,3為伺服電機,4為工作平臺,5為PLC控制機箱,6為人機界面,7為電源開關,8為急停鍵,9為蜂鳴器,10為CCD相機,11為相機支架,12為工控機顯示器,13為光源,14為剔除機構,15為出料平臺。整個系統(tǒng)運行涉及到步進電機的調(diào)速控制、PLC控制器的通信控制、CCD的觸發(fā)方式控制、界面的實時顯示、海量圖像的實時處理、數(shù)據(jù)庫的記錄、剔除機構的執(zhí)行等諸多任務,因此,我們需要將各個分離的設備、功能和信息等集成到相互關聯(lián)、統(tǒng)一和協(xié)調(diào)的系統(tǒng)中,使資源得到充分共享,實現(xiàn)系統(tǒng)的高效運行,并最終完成檢測,檢測系統(tǒng)的分段測量運行流程如圖2所示。

圖2 接插件檢測系統(tǒng)運行流程圖

1.2 部件的選取

本項研究是基于機器視覺的接插件測量檢測系統(tǒng),對圖像采集的要求比較高。對于微型電子接插件表面平整度和平面度檢測,考慮其測量目標,要求測量分辨率高,以及從經(jīng)濟效率考慮,選用德國AVT公司生產(chǎn)的面陣CCD相機進行數(shù)據(jù)采集,其像元尺寸靈活,幀幅數(shù)高,適用于一維動態(tài)目標的測量。基于接插件的較小的尺寸,運動平臺選擇100×100(mm)方形,而考慮到檢測平臺的平穩(wěn)性、準確性,采用螺桿螺母傳動方式傳動。基于此,使用日產(chǎn)細分工作臺使接插件做分段運動,該工作臺具備分段精度高,運動平穩(wěn)性強,抗震能力好,占用空間小便于攜帶等特點,細分工作臺可以直接連接電動機,符合檢測條件[4]。由于插接件總重量才5g左右,設計輸送帶時應保證輸送帶的平穩(wěn)。考慮到本傳動工作狀況是:單向傳動、輕微振動、轉(zhuǎn)速較低,所以選用常用微動電機。如圖3所示為細分工作臺設計裝配圖。

圖3 輸送傳動裝置設計圖

1.3 自動送出料的設計

自動送料出料機構是自動裝配系統(tǒng)中的一個重要組成部分,一個好的自動送料出料機構除了要有足夠的存儲空間和輸送效率外,還要能夠?qū)α慵M行準確定向和精確定位,以保證零件在送料系統(tǒng)的末端以正確的姿態(tài)進入裝配系統(tǒng)。料斗式供料裝置具有自動定向機構,能實現(xiàn)供料過程的完全自動化。即只要把料件成堆的倒在料斗里,借助定向機構,自動地把料件定向整理,然后依次送至規(guī)定地點[5]。這種供料裝置適用于工件外形比較簡單,重量和體積比較小,供料節(jié)拍短,允許工件表明有擦痕的情況。電子接插件由于其個體小、重量輕,選擇可靠、高效的自動上料系統(tǒng)在實現(xiàn)自動化檢查中尤為重要。

本文送料出料機構的設計,在借鑒傳統(tǒng)送料出料機構的基礎上,提高了夾具的定位精度和裝配工具的柔順性。為提高夾具定位精度采用帶有主動自適應反饋或前饋位置控制器,通過光電傳感視覺設備,接觸壓力傳感器等對電子接插件的定位誤差進行修正[6]。這種伺服裝配工具、夾具可以對有緊密配合的部件進行自動裝配。

2 全自動檢測的實現(xiàn)

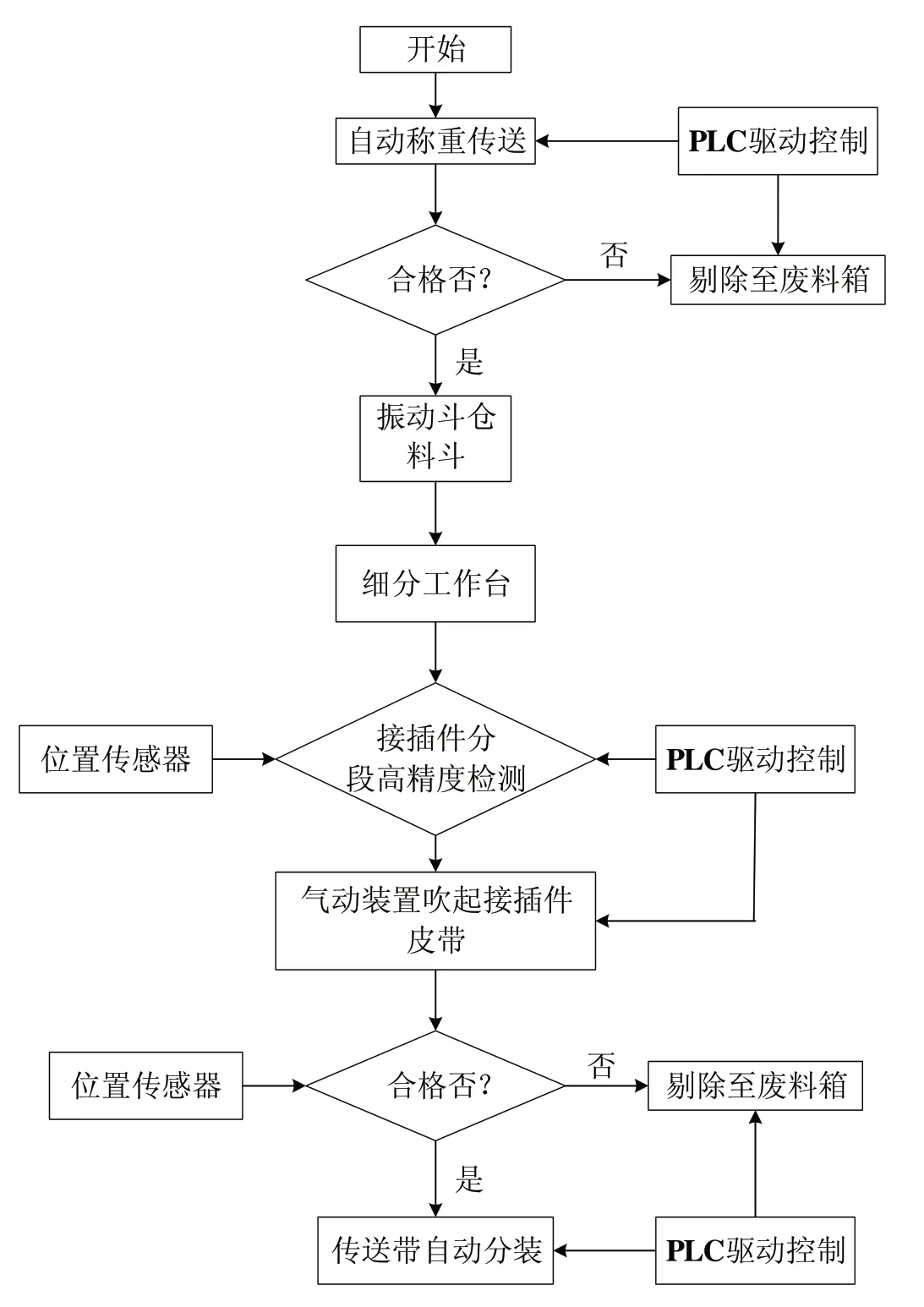

實現(xiàn)接插件大量、高效率的檢測,需對傳統(tǒng)的接插件檢測設備進行改進。人工送料出料不僅影響檢測的速率,而且易受人為因素的影響,增加了檢測的不確定性。全自動上料下料提高了檢測的速度,插接件由送料機構送至工作臺檢測,完畢后由出料機構送出并進行分揀,區(qū)分正品和次品也保證了插接件的出廠質(zhì)量,如圖4所示。

電子接插件由于其個體小、重量輕,因此采用振動斗倉料斗來實現(xiàn)連續(xù)性供料,并在接插件進入料倉之前進行第一次稱重篩選,質(zhì)量不在標準范圍之類的通過剔除裝置予以自動剔除,做好第一輪檢測。接插件通過斗倉下面的滑槽至細分工作臺的矩形小槽,氣動裝置吸住接插件,PLC控制精密滑臺進行分段檢測,檢測完畢后,氣動裝置將接插件吹起調(diào)入下料傳送帶,軟件中心將處理結果傳輸給PLC控制器,通過電磁閥控制剔除機構剔除不合格的電子接插件,并進行分裝[7]。

3 結論

本文著眼于微型電子接插件的高精度測量,利用PLC控制器驅(qū)動檢測滑臺運動,采用主機反饋信號給PLC控制剔除機構的啟停,實現(xiàn)了高精度的實時控制與分段進給,保證接插件的被檢測部位能被相機準確的進行圖像采集。全自動送料出料提高了檢測的速度,插接件檢測完畢后由出料機構送出并進行分揀。整個檢測平臺基于可重構性原理,實現(xiàn)了裝拆簡單、維修方便、經(jīng)濟實惠、穩(wěn)定性強。

圖4 自動上下料PLC控制流程圖

[1]張明畏,金福群.提高接插件可靠性的途徑[J].機電元件,1993,13:4-6.

[2]金隼,洪海濤.機器視覺檢測在電子接插件制造工業(yè)中的應用[J].儀表技術與傳感器,2000,2:13-16.

[3]李寧,劉志峰,李富平,楊文通.基于機器視覺技術的薄膜孔洞檢測系統(tǒng)設計[J].機械設計與制造,2008,2.

[4]林海波,楊國哲,趙文輝.三維納米定位微動平臺的設計與分析[J].設計與研究,2009,7:41-44.

[5]常淑鳳.自動上下料裝置的設計與研究[J].電腦知識與技術,2009,5(28):8076-8078.

[6]Minoru A,Takahiro U,Makoto O.Automatic Detection System for Complete Connection of a Waterproof Soft-Shell Electronic Connector With a Sliding Locking Device[J].IEEE Sensors journal,2009,9(3):285-292.

[7]任曉虹,龔民,王月志.自動上料檢測系統(tǒng)的研究[J].沈陽工業(yè)學院學報,1997,16(9):69-75.