橢圓環截面SCMW齒輪FDM打印制造工藝研究

朱小明

(華南理工大學 廣州學院,廣州 510800)

0 引言

有學者預言:“三維打印將帶來第三次工業革命”。三維打印技術為增材的制造方法,能直接制造復雜的三維工件,使加工精密程度和制造的效率得到很大的提升,為產品創新提供很大的空間,現已廣泛應用于各行各業。

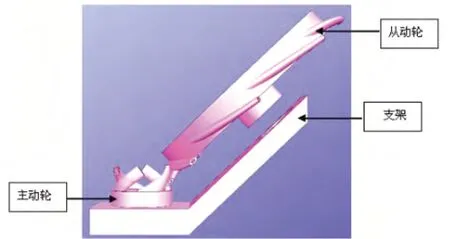

橢圓環截面SCMW齒輪為新原理齒輪,又稱空間曲線嚙合輪(Space-Curve-Meshing-Wheel,SCMW),是基于空間曲線嚙合原理,即實現嚙合傳動的是一對空間曲線,屬于復雜三維結構零件。圖1所示為橢圓環截面SCMW齒輪的機構示意圖。該機構包括主動輪、從動輪和支架。主動輪輪體上端面的圓周上均勻分布著主動鉤桿,從動輪輪體柱面的圓周上均勻分布著從動鉤桿。當主動輪運動時,主動鉤桿與從動鉤桿作用可實現連續的空間嚙合傳動。

傳統的減材制造因受刀具或模具的限制,往往無法成形一些形狀復雜的工件。剛開始,空間曲線嚙合輪的加工主要采用靠模法,隨著三維打印技術的發展,目前已實現光固化快速成型制造空間曲線嚙合輪和基于選區激光融化成型制造空間曲線嚙合輪,并取得了較好的加工效果。

FDM打印技術為目前使用最為普及的三維打印技術。文本采用FDM打印機(北京太爾時代有限公司的UP!三維打印機)加工橢圓環截面SCMW齒輪,分析FDM工藝的關鍵技術參數,講述工藝過程和工藝的優化,最終實現SCMW齒輪的優化加工。

圖1 橢圓環截面SCMW齒輪的機構示意圖

1 FDM關鍵技術參數

1.1 層厚

FDM打印加工前,必須對模型進行切片處理,沿模型高度方向(Z軸正方向),將模型分割成一系列具有一定厚度的二維截面輪廓片層。片層厚度的設定將直接影響模型的加工精度。片層厚度一般取恒定值,即模型進行等分切片,各片層厚度相等。片層厚度值范圍通常為0.05mm~0.5mm。層厚越大,雖然加工時間會越短,但模型表面條紋和階梯效應就越明顯,模型精度和表面質量越差。層厚的設定要根據模型特點和加工需求來確定。一般來說,如果模型尺寸小,高度方向上曲面多,那么層厚值要小。相反,模型尺寸較大,形狀規則,曲面少,為節省加工時間,層厚可取大一點。

1.2 填充路徑

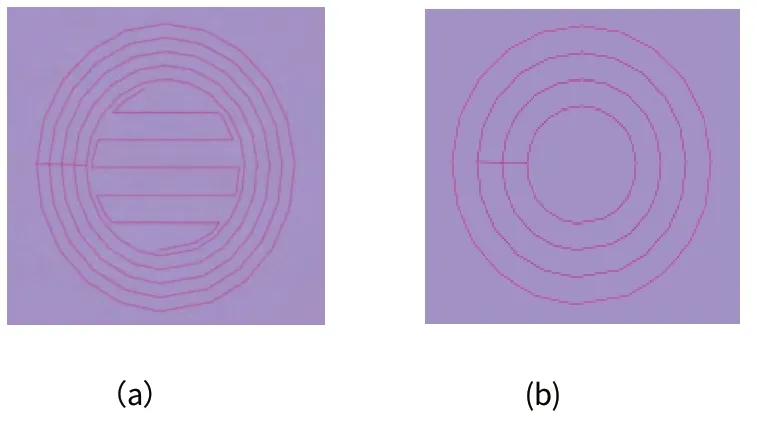

FDM打印中噴頭一邊根據填充路徑做掃描一邊擠出材料絲,所以要打印成功必須要有合理的填充路徑。FDM工藝中填充路徑一般如圖2所示兩種方式:1)先確定輪廓表面填充層的層數,層的偏置距離;再確定內部填充的角度和行距。例如圖2(a)表面填充層為5層,層的偏置距離0.4mm,內部填充角度0和行距0.8mm;2)等距偏移方式。以輪廓層不斷地向內部偏移進行計算,要確定偏移的距離。如圖2(b)所示,偏移的距離0.8mm,得到偏移層數為4。

圖2 填充路徑

圖3 支撐角度

填充路徑一般以第一種方式為主,因為此方式能更好、更靈活地控制工件表面強度和內部材料的填充量。

1.3 支撐角度

FDM打印工藝存在支撐結構問題。工件在高度方向上若存在懸空結構,加工時則可能存在支撐結構。支撐量最小值最好在去除支撐難易程度和加工質量之間取得平衡。如果支撐少了,則工件會發生材料坍塌;反之,會造成材料浪費、去除支撐費時等問題。支撐量的多少由支撐角度來決定。工件中小于支撐角度的地方都會存在支撐,反之則不存在支撐。圖3中紅色部分為支撐結構,其中圖3(a)的支撐角度為60o,圖3(b)的支撐角度為10o,所以支撐角度越大,支撐量越多。

1.4 掃描速度、推料速度

FDM打印過程中,熱噴頭以一定的速度擠出材料同時以一定的速度進行掃描。噴頭的掃描速度與噴頭推料速度要相匹配。掃描速度過快,會造成材料絲間斷沉積,材料填充不足,加工失敗。相反,掃描速度過慢,會造成材料沉積過量,形成結塊。

2 SCMW齒輪打印制造實驗

2.1 UP!打印機的操作

FDM的原理是通過噴頭加熱材料至熔融狀態,工作時,噴頭按路徑移動出絲,材料絲快速凝固沉積成為一個截面層,反復沉積,最終形成三維模型。

UP!打印機采用單噴頭機構,用ABS絲材。對主動齒輪進行加工:1)啟動 UP!軟件,載入三維模型,編輯,參數設定,分層計算;2)打開三維打印機,系統上電,啟動“初始化”命令,讓打印系統執行初始化操作;3)設定噴嘴高度,使噴嘴和工作臺有一個合適的距離;4)平臺預熱達到100℃,三維打印;5)打印完成,取下打印平板,取出模型;6)模型后處理。

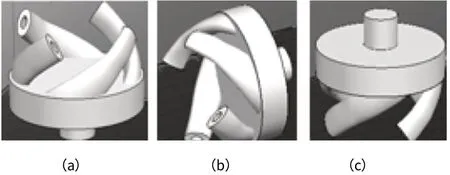

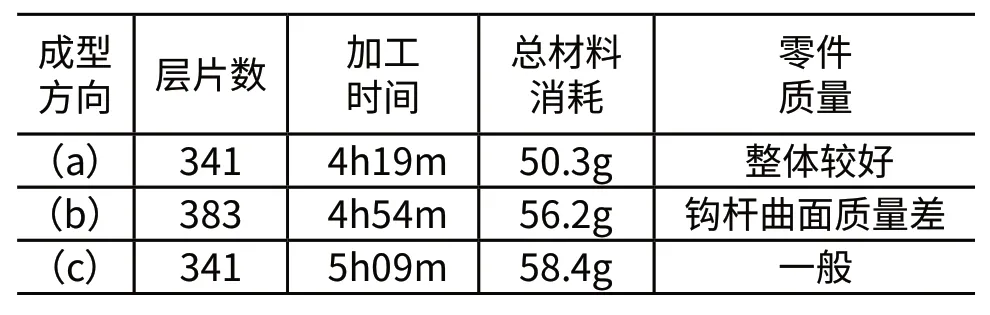

2.2 確定成形方向

在FDM 工藝中工件的成形方向會影響打印件的精度和質量、打印效率、支撐材料多少和支撐去除難易程度等。一般的原則:垂直面比斜面質量好;水平方向的精度和強度比垂直方向的要好;垂在直面上的圓形孔、圓柱質量比在水平面上的差。主動齒輪模型尺寸為76.80×76.80×68.36mm,若按層厚同為 0.2mm計算,按圖4(a)~圖4(c)所示的三種方向放置進行打印,得到結果如表1所示。

圖4 三種成形方向

根據表1,從加工時間、絲材消耗的比較,顯然(a)優于(b)和(c);(b)的零件成形質量會較差,有較明顯的階梯效果。另外(b)和(c)打印零件的支撐材料要比(a)多,尤其是在齒輪的鉤桿上,支撐材料的去除比較困難,對鉤桿表面質量影響較大,鉤桿曲面的成形質量較差。所以(a)的成形方向最好。

表1 不同成形方向的加工比較

2.3 確定層厚

Up!三維打印機的成形厚度為0.15mm~0.4mm,其中以0.05mm為增長數可調分層厚度。表2為不同層厚的加工比較。

表2 不同層厚的加工比較

從表2可以看到層厚越小,層數越多,加工時間越長,耗材越少和分層誤差一般較小。層厚0.15mm的打印時間比層厚0.2mm時增長較多;層厚0.25mm的分層誤差雖比0.2mm時小,但0.25mm層厚加工出的曲面成形效果較差。打印時間越長,翹曲變形情況越明顯,所以零件的加工時間不宜太長。所以從加工效率、精度等綜合考慮,加工時可取層厚為 0.2mm。

2.4 確定填充路徑

Up!軟件的填充路徑為上述方式的第一種,其中輪廓側面的表面填充層層數固定為2層,內部填充角度值固定為45°。要設定的參數包括輪廓水平面上的表面填充層層數(也可定義為密封層)和內部填充的行距。

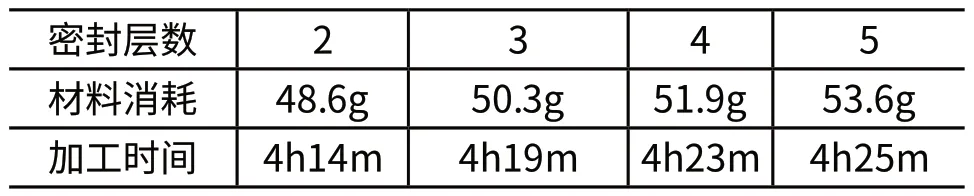

表3 不同密封層數的加工時間和耗材(此實驗行距取4mm)

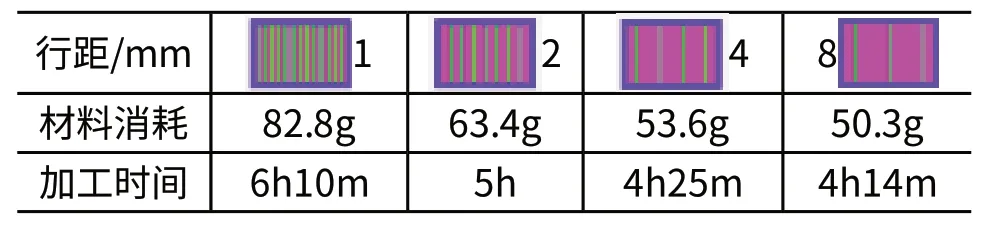

齒輪為運動機構,加工后對強度有一定的要求,要能實現其裝配和運動效果。密封層越多,行距越小,模型的強度越好,但加工時間也越長和材料消耗越多。從表3可以看到密封層增加時,材料消耗和加工時間的增長變化較少。從表4得出的數據看,行距對材料消耗和加工時間的影響較大,其中行距1mm和2mm之間的數據變化最大。綜合上述,密封層為5和行距為2mm時較為合理。

表4 不同內部填充距的加工時間和耗材(密封層取5)

2.5 確定支撐角度

針對主動齒輪模型,為確保鉤桿曲面部分的疊加成形效果,防止變形或下榻等情況,設定支撐角度一般應為45°以上。

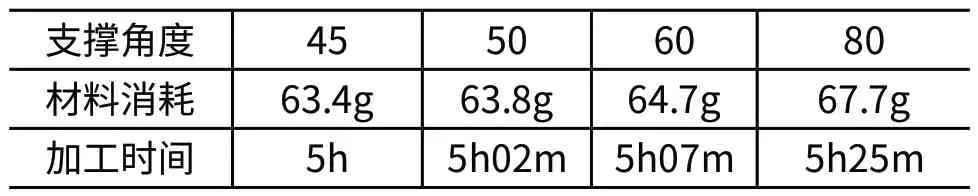

表5 不同支撐角度的加工時間和耗材

從表5看到,當支撐角度從45°增加到60°時,對材料消耗和加工時間的影響不大,但當為80°時有了較大的增加。支撐角度為80°時,會產生很多不必要的支撐,對零件的成形效果沒有幫助,反而會增加去除支撐的時間,影響表面質量。綜上所述,支撐角度可定為60°。

2.6 打印結果

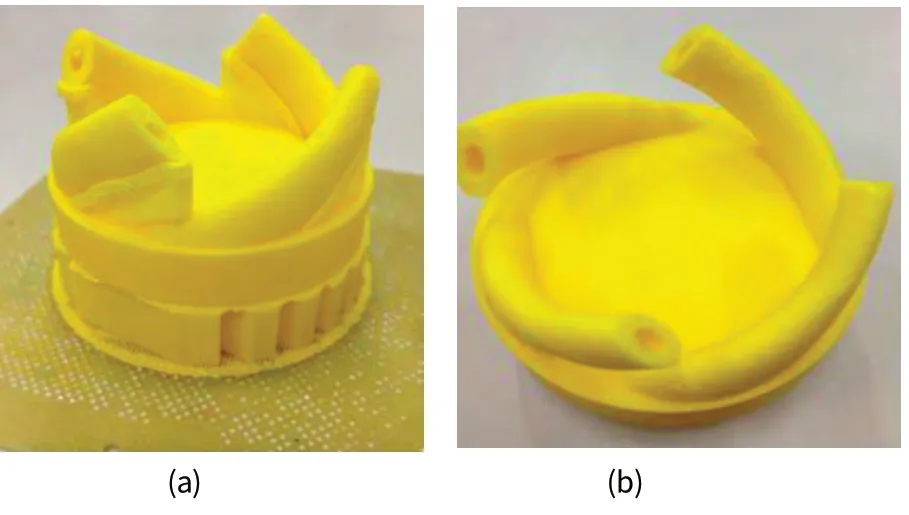

現FDM普及式三維打印機為了更利于學習和使用,系統軟件中一般不再進行具體掃描速度和推料速度值的設定,而是直接以軟件默認的速度運行加工,具體速度值不能更改。當然也會有一些選項選擇來影響速度,其中up!軟件中加工質量的選項:正常加工、加快加工、精細加工。三個選項中噴頭的掃描速度和推料速度會有所不同,例如精細加工時,兩個速度值都會相應變小。層厚為0.2mm,密封層數5,行距為2mm,支撐角度為60°,選擇正常加工,最后主動齒輪模型加工用時為5h16m,ABS耗材68.1g,如圖5(a)所示,經移除支撐材料后,模型如圖5(b)所示,具有較好的表面質量和強度。

圖5 SCMW主動齒輪模型

3 結論

本文闡述了FDM工藝中的重要工藝參數,針對橢圓環截面SCMW齒輪的特點進行了工藝優化。成形方向要以加工時間、材料消耗、支撐量多少及零件成形質量來綜合考慮;層厚越小,精度越好,但加工時間也越長;填充路徑中不同的密封層數和行距形成不同強度的工件;設置支撐角度時要在支撐材料的最小值與零件的質量和移除支撐材料的難易程度之間形成一種平衡。最后直接運用FDM三維打印機加工得到主動齒輪模型,取得較好的成形精度和強度,對三維打印產品具有一定的參考意義。

[1]孫磊厚,陳揚枝.空間曲線嚙合輪的光固化快速成型制造工藝研究[J].現代制造工程,2011,8.

[2]向小勇.基于MATLAB的空間曲線嚙合傳動機構設計計算系統[J].現代制造工程,2007,11.

[3]陳揚枝.一種基于空間曲線嚙合原理的新型傳動機構的研究[J],機械傳動,2009,2.

[4]莫健華.快速成形及快速制模[M].北京:電子工業出版社,2006.

[5]王運贛,王宣.三維打印技術[M].武漢:華中科技大學出版社,2013.

[6]劉杰,趙清.快速成型制件精度的影響因素分析[A].第九屆沈陽科學學術年會論文集(信息科學與工程技術分冊)[C].2012.

[7]Hod Lipson,Melba Kurman .Fabricated:The New World of 3D Printing[M],US:John Wiley &Sons Inc,2013.

[8](美)利普森,(美)庫曼.3D打印:從想象到現實[M].北京:中信出版社,2013.