基于圓柱凸輪機(jī)構(gòu)的線切割走絲系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

齊文春,高堅(jiān)強(qiáng),郭麗華,黃 鶯

QI Wen-chun1,GAO Jian-qiang2,GUO Li-hua1,HUANG Ying1

(1.蘇州科技學(xué)院 機(jī)械工程學(xué)院,蘇州 215009;2.蘇州新火花機(jī)床有限公司,蘇州 215128)

0 引言

國(guó)產(chǎn)往復(fù)走絲線切割機(jī)床發(fā)展至今已有四十幾年的歷史,盡管目前仍占有較高的市場(chǎng)份額,但其銷(xiāo)售利潤(rùn)很低,面臨的挑戰(zhàn)日益嚴(yán)重[1]。如何破解這一難題是一個(gè)系統(tǒng)工程問(wèn)題,其中走絲系統(tǒng)的“頻繁換向”制約了加工精度的提高,使得往復(fù)走絲線切割機(jī)床只能滿足低端市場(chǎng)需求,就是一個(gè)必須引起關(guān)注的重要因素。

1 往復(fù)走絲線切割機(jī)床新型走絲系統(tǒng)的方案設(shè)想

國(guó)產(chǎn)往復(fù)走絲線切割機(jī)床之所以出現(xiàn)“頻繁換向”的問(wèn)題,是因?yàn)椴捎昧藛谓z筒結(jié)構(gòu)單層繞絲的走絲方案,通常一次上絲的長(zhǎng)度是200~300m,如果按10m/s的走絲速度,則最多運(yùn)行30s就要換向,由于換向的瞬間走絲速度為零,為了避免斷絲,換向時(shí)需要暫停3~4s的放電時(shí)間,這樣,一方面會(huì)產(chǎn)生換向條紋,影響加工精度[2,3],另一方面至少有10%以上的非加工時(shí)間,使加工效率受到損失,一次上絲的長(zhǎng)度越短,效率損失越大。

為了解決“頻繁換向”問(wèn)題,本文提出了“雙絲筒結(jié)構(gòu)多層繞絲”的走絲方案。表1是“雙絲筒多層繞絲”與“單絲筒單層繞絲”方案對(duì)比。在該方案中,出廠狀態(tài)的一盤(pán)電極絲不管多長(zhǎng)都可以一次性繞到儲(chǔ)絲筒上,電極絲長(zhǎng)度越長(zhǎng),單向走絲的時(shí)間也越長(zhǎng),理論上,這種方案的儲(chǔ)絲筒可以滿足無(wú)限長(zhǎng)度電極絲的儲(chǔ)絲要求。

目前,出廠狀態(tài)的電極絲長(zhǎng)度一般為2000-3000m,生產(chǎn)廠家可以根據(jù)客戶需要將電極絲制成30000m以上,在采用雙絲筒多層繞絲的走絲方案后,可以使電極絲走絲時(shí)的“換向頻率”較大幅度地降低,同時(shí)有效地提高了在線加工時(shí)間、減少電極絲上絲時(shí)的浪費(fèi)。在采用多次切割技術(shù)方案時(shí),目前的“中走絲”機(jī)床最后一刀精修切割的走絲速度已經(jīng)可以降到0.5m/s[4],只要選用足夠長(zhǎng)的電極絲,對(duì)于一般的加工零件,最后一次切割時(shí)基本上可以做到不用換向,也就是實(shí)現(xiàn)單向走絲切割,不存在換向條紋問(wèn)題,為加工精度的提高建立了一個(gè)良好的走絲系統(tǒng)平臺(tái)。同時(shí),由于雙絲筒多層繞絲的走絲系統(tǒng)仍然采用往復(fù)走絲方案,電極絲反復(fù)使用的性質(zhì)并沒(méi)用變化,因此,其運(yùn)行費(fèi)用依然保持往復(fù)走絲線切割機(jī)床所特有低成本的特征。

2 雙絲筒多層繞絲新型走絲系統(tǒng)的運(yùn)動(dòng)方案設(shè)計(jì)

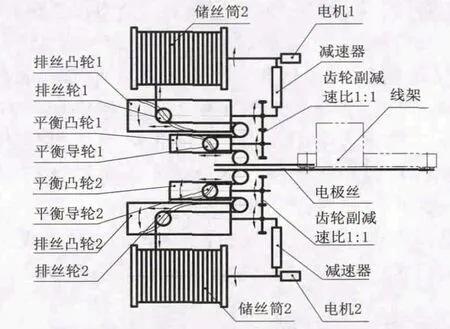

在雙絲筒結(jié)構(gòu)多層繞絲的走絲方案中,該走絲系統(tǒng)由兩套儲(chǔ)絲筒機(jī)構(gòu)和兩套排絲機(jī)構(gòu)組成,要實(shí)現(xiàn)“多層繞絲”和“往復(fù)走絲”兩個(gè)功能,其必要條件就是必須做到在兩個(gè)儲(chǔ)絲筒中間運(yùn)行路徑之間的電極絲長(zhǎng)度在運(yùn)行過(guò)程中不變,以確保瞬間的走絲速度不變。實(shí)現(xiàn)這一基本條件的方案有很多,圖1是滿足這一基本條件實(shí)施方案之一的雙絲筒多層繞絲新型走絲系統(tǒng)的方案原理圖。

圖1 是雙絲筒多層繞絲走絲系統(tǒng)的方案原理圖

如圖1所示,在該方案中,新型走絲系統(tǒng)由兩套儲(chǔ)絲筒機(jī)構(gòu)和兩套排絲機(jī)構(gòu)組成,儲(chǔ)絲筒機(jī)構(gòu)由電機(jī)帶動(dòng)儲(chǔ)絲筒只作旋轉(zhuǎn)運(yùn)動(dòng),排絲機(jī)構(gòu)由儲(chǔ)絲筒電機(jī)通過(guò)減速器帶動(dòng)排絲凸輪做旋轉(zhuǎn)運(yùn)動(dòng)使排絲導(dǎo)輪作平行于儲(chǔ)絲筒軸線的往復(fù)直線運(yùn)動(dòng),實(shí)現(xiàn)對(duì)電極絲在儲(chǔ)絲筒上的排絲和多層繞絲。兩套儲(chǔ)絲筒機(jī)構(gòu)中,有一套儲(chǔ)絲筒起卷絲筒的作用,電極絲的走絲速度由該儲(chǔ)絲筒的驅(qū)動(dòng)電機(jī)轉(zhuǎn)速?zèng)Q定;另一套儲(chǔ)絲筒起放絲筒的作用,該儲(chǔ)絲筒的驅(qū)動(dòng)電機(jī)產(chǎn)生一個(gè)反向力矩使電極絲拉緊,電極絲的張緊力大小由該電機(jī)控制。

電極絲從儲(chǔ)絲筒1經(jīng)排絲機(jī)構(gòu)、機(jī)床線架、加工區(qū)連接到儲(chǔ)絲筒2的路徑中,為了使排絲導(dǎo)輪作直線運(yùn)動(dòng)時(shí)其位置的變化不引起兩排絲機(jī)構(gòu)之間的電極絲長(zhǎng)度發(fā)生變化,在排絲機(jī)構(gòu)中增設(shè)了一個(gè)平衡導(dǎo)輪。由排絲凸輪軸通過(guò)齒輪副帶動(dòng)平衡凸輪作旋轉(zhuǎn)運(yùn)動(dòng),然后通過(guò)凸輪機(jī)構(gòu)帶動(dòng)該平衡導(dǎo)輪作與排絲導(dǎo)輪移動(dòng)方向相反的往復(fù)直線運(yùn)動(dòng)。

如圖1所示,由于排絲導(dǎo)輪移動(dòng)位置變化會(huì)使電極絲伸長(zhǎng)或縮短的量是單邊的,而平衡導(dǎo)輪移動(dòng)位置變化使電極絲伸長(zhǎng)或縮短的量是雙邊的,設(shè)齒輪副傳動(dòng)比為1:1,控制平衡導(dǎo)輪的行程是排絲導(dǎo)輪的行程1/2,平衡導(dǎo)輪的移動(dòng)就可以補(bǔ)償因排絲導(dǎo)輪移動(dòng)位置變化而產(chǎn)生的電極絲長(zhǎng)度變化量,從而達(dá)到在運(yùn)絲過(guò)程中保持電極絲的長(zhǎng)度不發(fā)生變化。為了便于排絲機(jī)構(gòu)的合理布置和電極絲運(yùn)動(dòng)方向和路徑的改變需要,在該排絲機(jī)構(gòu)中,還設(shè)置了其他若干導(dǎo)輪或?qū)л喗M,具體情況要根據(jù)走絲機(jī)構(gòu)的結(jié)構(gòu)方案而定。

3 雙絲筒多層繞絲新型走絲系統(tǒng)的圓柱凸輪機(jī)構(gòu)設(shè)計(jì)

3.1 雙絲筒多層繞絲新型走絲系統(tǒng)的設(shè)計(jì)要求

樣機(jī)設(shè)計(jì)時(shí),儲(chǔ)絲筒儲(chǔ)存電極絲長(zhǎng)度最大值取為3000m,電極絲直徑規(guī)格為0.20mm,電極絲的排絲間距為0.22mm,排絲均勻,設(shè)儲(chǔ)絲筒一層排500圈,儲(chǔ)絲筒容絲槽寬為110mm,設(shè)儲(chǔ)絲筒容絲槽最小直徑設(shè)為φ120mm,最大直徑設(shè)為φ130mm,則儲(chǔ)絲筒最多可繞25層至少4000m以上電極絲,滿足設(shè)計(jì)要求。

由于電機(jī)驅(qū)動(dòng)儲(chǔ)絲筒轉(zhuǎn)動(dòng)并通過(guò)減速器帶動(dòng)圓柱凸輪作旋轉(zhuǎn)運(yùn)動(dòng),儲(chǔ)絲筒一層排500圈,儲(chǔ)絲筒旋轉(zhuǎn)500圈,凸輪只需轉(zhuǎn)動(dòng)180°,即0.5圈,故減速器的減速比應(yīng)為1000:1。設(shè)電極絲的走絲速度范圍0.2m/s~12m/s,經(jīng)計(jì)算圓柱凸輪的轉(zhuǎn)動(dòng)速度范圍為0.032r/min~1.91r/min,屬于低速,圓柱凸輪只需帶動(dòng)排絲導(dǎo)輪或平衡導(dǎo)輪作往復(fù)直線運(yùn)動(dòng),導(dǎo)輪只承受電極絲的拉緊力,屬于輕載范圍,因此,其使用場(chǎng)合適合于圓柱凸輪機(jī)構(gòu)[5]。排絲導(dǎo)輪的移動(dòng)行程與儲(chǔ)絲筒容絲槽寬尺寸一致,平衡導(dǎo)輪的移動(dòng)行程取排絲導(dǎo)輪移動(dòng)行程的1/2,兩從動(dòng)件行程起點(diǎn)位置則分別處于各自圓柱凸輪理論輪廓曲線中對(duì)角方位極限位置且兩從動(dòng)件瞬時(shí)運(yùn)動(dòng)方向相反。

3.2 圓柱凸輪機(jī)構(gòu)的輪廓曲線設(shè)計(jì)

3.2.1 排絲導(dǎo)輪直動(dòng)從動(dòng)件運(yùn)動(dòng)規(guī)律設(shè)計(jì)

在該系統(tǒng)中,排絲導(dǎo)輪作為圓柱凸輪的直動(dòng)從動(dòng)件,其作用是帶動(dòng)排絲導(dǎo)輪進(jìn)行均勻排絲,因此,要求直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律是作等速運(yùn)動(dòng),但等速運(yùn)動(dòng)的缺陷是會(huì)產(chǎn)生剛性沖擊。為了改善這一特性,直動(dòng)從動(dòng)件的運(yùn)動(dòng)以等速運(yùn)動(dòng)規(guī)律為主體,在行程的起始點(diǎn)和終止點(diǎn)用加速和減速運(yùn)動(dòng)規(guī)律來(lái)組合。

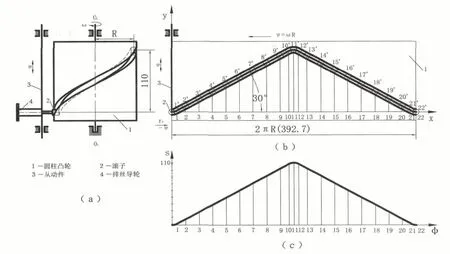

根據(jù)走絲系統(tǒng)的排絲運(yùn)動(dòng)基本要求,排絲導(dǎo)輪的往復(fù)運(yùn)動(dòng)行程是110mm,設(shè)凸輪平均圓柱體直徑為φ125mm,長(zhǎng)140mm,滾子半徑為φ10mm,在行程的起始點(diǎn)和終止點(diǎn)的2mm范圍內(nèi)以圓弧曲線作為加速和減速的運(yùn)動(dòng)規(guī)律曲線,在106mm的主行程采用等速運(yùn)動(dòng)規(guī)律進(jìn)行組合,壓力角α設(shè)計(jì)為α≤30°,排絲導(dǎo)輪從動(dòng)件運(yùn)動(dòng)規(guī)律以及凸輪的運(yùn)動(dòng)輪廓曲線用作圖法進(jìn)行設(shè)計(jì)。如圖2所示為排絲導(dǎo)輪直動(dòng)從動(dòng)件圓柱凸輪設(shè)計(jì)原理圖。設(shè)計(jì)步驟如下:

1)以2πR為底邊邊長(zhǎng)表示圓柱凸輪展開(kāi)后的圓柱面弧長(zhǎng)作為橫坐標(biāo),用φ表示,以從動(dòng)件的運(yùn)動(dòng)行程作為縱坐標(biāo),用s表示;

2)將圓柱面弧長(zhǎng)分成若干等分,將從動(dòng)件行程的起始點(diǎn)和終止點(diǎn)的2mm圓柱凸輪轉(zhuǎn)角為7°處劃分為等速運(yùn)動(dòng)和加減速運(yùn)動(dòng)的組合運(yùn)動(dòng)交點(diǎn),如圖2(c)所示,圖中1、10、12、21點(diǎn)就是組合運(yùn)動(dòng)交點(diǎn),11和22點(diǎn)是行程的起始點(diǎn)和終止點(diǎn);

圖2 排絲導(dǎo)輪直動(dòng)從動(dòng)件圓柱凸輪設(shè)計(jì)原理圖

3)作1、10點(diǎn)及12、21點(diǎn)的直線連接線代表從動(dòng)件的等速運(yùn)動(dòng)規(guī)律,通過(guò)10、11、12三點(diǎn)及1、21、22三點(diǎn)作圓弧曲線作為從動(dòng)件的加減速運(yùn)動(dòng)規(guī)律,就得到了如圖2(c)所示排絲導(dǎo)輪直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律曲線。

從行程起點(diǎn)至行程2mm處的1點(diǎn)加速運(yùn)動(dòng),1點(diǎn)至10點(diǎn)為等速運(yùn)動(dòng)規(guī)律,從10至11點(diǎn)的行程終點(diǎn)減速,11點(diǎn)的行程終點(diǎn)至12點(diǎn)返程2mm處加速,12至21點(diǎn)等速運(yùn)動(dòng),21至22點(diǎn)做減速運(yùn)動(dòng)回到起點(diǎn)。在作等速運(yùn)動(dòng)時(shí),儲(chǔ)絲筒轉(zhuǎn)動(dòng)1圈,直動(dòng)從動(dòng)件移動(dòng)0.22mm,在行程的起點(diǎn)和終點(diǎn)附近作加減速運(yùn)動(dòng)時(shí),儲(chǔ)絲筒轉(zhuǎn)動(dòng)1圈,直動(dòng)從動(dòng)件平均移動(dòng)0.206mm,對(duì)φ0.18~0.20mm的電極絲不影響排絲,因此,該直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律曲線可以滿足要求。這種運(yùn)動(dòng)規(guī)律具有運(yùn)動(dòng)平穩(wěn)、沖擊小、速度變化連續(xù)、動(dòng)力性好等特點(diǎn)。

3.2.2 排絲導(dǎo)輪直動(dòng)從動(dòng)件的圓柱凸輪輪廓曲線設(shè)計(jì)

1)以2πR為底邊作一矩形表示圓柱凸輪展開(kāi)后的圓柱面,如圖2(b)所示,圓柱面的勻速回轉(zhuǎn)運(yùn)動(dòng)就變成了展開(kāi)面的橫向等速直線運(yùn)動(dòng),且υ=ωR;

2)將展開(kāi)面的底邊沿-υ方向分成與從動(dòng)件運(yùn)動(dòng)規(guī)律曲線對(duì)應(yīng)的等分;得反轉(zhuǎn)后從動(dòng)件的一系列位置;

3)在這些位置上量取相應(yīng)的位移量s,得1’、2’、3’、···、20’、21’、22’若干點(diǎn),將這些點(diǎn)光滑連接得展開(kāi)面的理論輪廓曲線;

4)以理論輪廓曲線上各點(diǎn)為圓心,以滾子半徑為半徑,作一系列的滾子圓,并作滾子圓的上、下兩條包絡(luò)線即為凸輪的實(shí)際輪廓曲線。

根據(jù)直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律曲線,采用作圖法設(shè)計(jì)空間圓柱凸輪的輪廓曲線,直觀方便,設(shè)計(jì)工作量小,避免了復(fù)雜的計(jì)算過(guò)程,在本案例中成功地得到應(yīng)用,是一種非常實(shí)用的設(shè)計(jì)方法。

圖2(a)所示是以排絲導(dǎo)輪為直動(dòng)從動(dòng)件的圓柱凸輪機(jī)構(gòu)各構(gòu)件之間的運(yùn)動(dòng)關(guān)系原理示意圖。圖中直動(dòng)從動(dòng)件處于行程的起始點(diǎn)位置,當(dāng)圓柱凸輪作順時(shí)針旋轉(zhuǎn)時(shí),帶動(dòng)從動(dòng)件作直線運(yùn)動(dòng),排絲導(dǎo)輪與從動(dòng)件剛性連接為一體,從而使排絲導(dǎo)輪作往復(fù)直線運(yùn)動(dòng)。在排絲過(guò)程中,在2~108mm的主體移動(dòng)行程中,排絲導(dǎo)輪作等速運(yùn)動(dòng),在距離行程的起始點(diǎn)和終止點(diǎn)的2mm范圍內(nèi),排絲導(dǎo)輪作加速或減速運(yùn)動(dòng)。

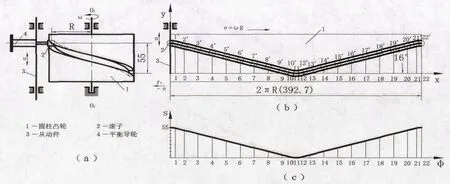

3.2.3 平衡導(dǎo)輪直動(dòng)從動(dòng)件的圓柱凸輪輪廓曲線設(shè)計(jì)

平衡導(dǎo)輪的移動(dòng)行程是55mm,以平衡導(dǎo)輪作為直動(dòng)從動(dòng)件的圓柱凸輪,其旋轉(zhuǎn)方向與排絲凸輪方向相反轉(zhuǎn)速相同,平衡導(dǎo)輪的移動(dòng)方向與排絲導(dǎo)輪相反,起始點(diǎn)的端點(diǎn)位置不同,因此,以平衡導(dǎo)輪作為從動(dòng)件的圓柱凸輪理論輪廓曲線與以排絲導(dǎo)輪作為從動(dòng)件的圓柱凸輪理論輪廓曲線及運(yùn)動(dòng)規(guī)律相似,只是行程只有后者的1/2。如圖3所示為平衡導(dǎo)輪直動(dòng)從動(dòng)件圓柱凸輪設(shè)計(jì)原理圖。由于設(shè)計(jì)原理及方法相同,具體設(shè)計(jì)過(guò)程在此不再敘述。

圖3 平衡導(dǎo)輪直動(dòng)從動(dòng)件圓柱凸輪設(shè)計(jì)原理圖

4 結(jié)論

1)采用雙絲筒多層繞絲方案的往復(fù)走絲線切割機(jī)床新型走絲系統(tǒng)可以一次性儲(chǔ)存幾千米以上長(zhǎng)度的電極絲,大大地延長(zhǎng)單向走絲切割時(shí)間,為解決往復(fù)走絲線切割機(jī)床的“換向條紋”、提高加工精度及加工效率提供了一個(gè)非常有效的走絲系統(tǒng)平臺(tái)。

2)這種新型走絲系統(tǒng)采用空間圓柱凸輪機(jī)構(gòu)來(lái)實(shí)現(xiàn)排絲運(yùn)動(dòng),由于排絲導(dǎo)輪質(zhì)量輕,相對(duì)于儲(chǔ)絲筒作旋轉(zhuǎn)運(yùn)動(dòng)同時(shí)又作軸線移動(dòng)的走絲機(jī)構(gòu)來(lái)說(shuō),可以減輕電機(jī)的負(fù)載,同時(shí)也有助于減少機(jī)械系統(tǒng)對(duì)電極絲在走絲過(guò)程的干擾,有助于走絲平穩(wěn)。

3)由于排絲導(dǎo)輪負(fù)載小,運(yùn)行速度低,空間圓柱凸輪機(jī)構(gòu)在該系統(tǒng)中具有較好的適用性和可操作性。

4)為了滿足直動(dòng)從動(dòng)件要求作均勻等速運(yùn)動(dòng)規(guī)律,又要避免排絲過(guò)程中產(chǎn)生太大的沖擊,直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律設(shè)計(jì)采用主運(yùn)動(dòng)為勻速運(yùn)動(dòng)規(guī)律,在行程的起始點(diǎn)和終止點(diǎn)以圓弧曲線作加減速運(yùn)動(dòng)規(guī)律相組合的設(shè)計(jì)原則,這種運(yùn)動(dòng)規(guī)律具有運(yùn)動(dòng)平穩(wěn)、沖擊小、速度變化連續(xù)、動(dòng)力性好等特點(diǎn)。

5)根據(jù)走絲系統(tǒng)的運(yùn)動(dòng)特征要求,采用作圖法設(shè)計(jì)了直動(dòng)從動(dòng)件的運(yùn)動(dòng)規(guī)律曲線及空間圓柱凸輪的輪廓曲線,這種方法直觀方便,設(shè)計(jì)工作量小,避免了復(fù)雜的計(jì)算過(guò)程,在本案例中成功地得到應(yīng)用,是一種非常實(shí)用的設(shè)計(jì)方法。

[1]葉軍.2012年我國(guó)電加工機(jī)床行業(yè)產(chǎn)品銷(xiāo)售情況分析[J].電加工與模具,2013增刊(1):6-10,21.

[2]劉志東.高速走絲電火花線切割機(jī)床多次切割的實(shí)現(xiàn)[J].中國(guó)機(jī)械工程,2007(20):2410-2413.

[3]齊文春,等.基于多次切割工藝的第一次切割參數(shù)優(yōu)化策略研究[J].電加工與模具,2012(3):50-53.

[4]劉志東.高低雙速走絲電火花線切割工藝試驗(yàn)研究[J].中國(guó)機(jī)械工程,2010(9):1025-1028.

[5]朱理.機(jī)械原理[M].北京:高等教育出版社(第二版),2010.4