一種綠茶微波烘干機系統設計

唐緒偉,楊曉珍,尹耕欽

TANG Xu-wei, YANG Xiao-zhen, YIN Geng-qin

(懷化職業技術學院 電子電氣工程系,懷化 418000)

0 引言

隨著我國農業機械自動化水平不斷提高,自動控制技術在農業生產機械中也得到廣泛應。但大多數茶葉企業機械設備簡陋,均以手動操作為主[1],自動化與機械化程度低。本文設計了一種利用PLC技術對綠茶烘干機進行自動控制,提高了茶葉工業的自動化程度[2],降低了人工勞動,提升了產品的質量;實現了綠茶烘干全過程,即殺青、揉捻、干燥的自動控制。

1 系統工作原理及組成

1)系統組成及框圖

系統以西門子S7-200系列PLC的CPU224CN為主控制器,完成系統參數調整和控制;溫度、濕度、水分傳感器組成參數檢測元件;量綱轉換電路完成檢測參數轉換,供采樣電路完成相應信號的檢測。人機界面實現系統參數設定鍵入和工藝信息的顯示;變頻器驅動加熱頻率為2450Hz的微波管用以調整系統烘干的溫度;利用步進電機控制傳送帶的運行速度。上位機便于集成DCS系統。組成框圖如圖1所示。

圖1 系統結構框圖

2)工作原理

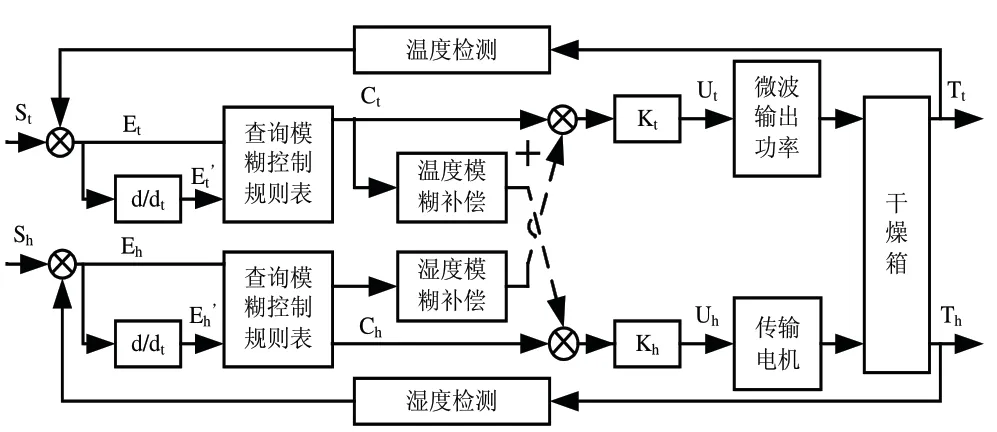

系統由上料、茶葉傳輸、茶葉烘干、出料四部分組成。上料部分由漏斗及控制電路組成;傳輸部分由傳輸帶、步進電機及控制電路組成;烘干部分由三個烘干箱、三組微波管、變頻器及控制電路組成;下料部分由下料漏斗和分揀裝置組成。其中,烘干部分是系統的主體。系統的溫度、濕度、水分是主要檢測參數。其外形結構如圖2所示。

圖2 系統外形結構圖

系統上料部分用以完成把料均勻的加載在傳輸帶中,烘干1箱為恒溫控制箱,溫度穩定在70℃~85℃之間,主要用于鈍化酶的活性,起到殺青目的,箱體中設有溫度濕度檢測,出口處開有天窗,用于排放水蒸汽,開口處設有水分檢測傳感器,用于控制烘干2箱的加熱微波管的功率;箱體2內設有溫度自適應控制系統,箱體2的水分檢測傳感器,用于控制系統的中間參數;烘干3箱為水分自適應控制系統,出口水分檢測參數用于控制步進電機的運行速度,從而協調系統參數平衡。

2 控制算法的實現

1)烘干綠茶工藝參數及要求

生態綠茶初制分為:殺青、揉捻、干燥三個工序過程[3],殺青基本上與眉茶和珠茶相同;揉捻工序,需根據烘青耐泡、條索完整的特點,揉捻程度需比眉茶輕些,最好采用分篩復揉揉捻,老嫩混雜葉,以上兩個工序與眉茶和珠茶相似;僅烘干過程中采用烘焙。烘青干燥工序,分為毛火烘焙和火烘焙兩種,毛火烘焙:采用高溫薄攤及快速烘干法。溫度80℃~90℃,每箱攤葉4斤左右,均勻攤在烘箱口,其中中心較厚,四周稍薄,葉攤好后,再置于爐箱中。4分鐘翻一次,手離攤葉5cm處有熱感,感到有溫度,將烘箱取下,置于竹蓋上,以免茶未落入火爐,產生煙味,影響茶葉質量,烘約15分鐘,達六七成干,茶葉稍硬有觸手感覺,即可起烘攤晾半小時。呈火烘焙:采用低溫慢烘法。溫度70℃左右,每籠攤葉5斤左右,10分鐘翻拌一次,翻拌方法同毛火一樣,手勢要輕。當手揉茶葉成粉末時,即可下烘,呈火烘焙,歷時60分鐘左右。較大的茶廠,一般都采用自動烘干機或手拉的烘干機。烘效率較高:10斤/小時,毛火的進風溫度控制在100℃~200℃。攤葉厚1cm~2cm,時間大約10~15分鐘。毛火下葉攤晾,回潮半小時后再呈火烘焙。呈火溫度在90℃~100℃,約15分鐘,即可達干燥程度。

2)控制模型的建立

干燥過程中若使用箱內溫濕度變送器來測量,誤差較大,往往與實際情況不符,所以不宜采用直接測量方法,文中以紅外線測溫儀間接測量微波烘干箱內的溫度。

綠茶烘干機中微波加熱箱較長,由三段組成,故選用三臺紅外線測溫儀進行分散測量,以保證系統的溫濕度的控制精度更高。

由于烘干箱有一個純延遲的慣性環節,傳統的PID控制方法難以獲得較好的控制品質,因此本文采用模糊PID方法對溫度進行控制。

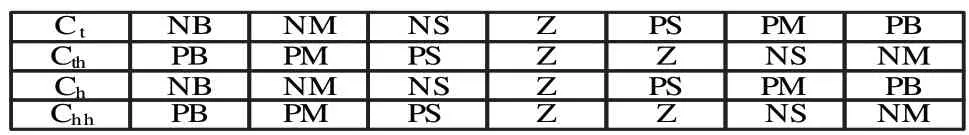

系統的模糊PID控制結構圖如圖3 所示。

圖3 溫度調節原理圖

系統由模糊PID調節器、微波加熱管、微波驅動電路和測溫電路組成,負責箱內的恒溫控制,使微波加熱箱內的溫度平衡,系統將模糊PID 控制器的輸出經變頻器決定烤箱的微波強度。

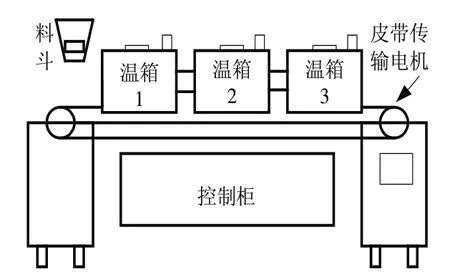

烘干過程中的模糊PID控制由溫濕度模糊控制和模糊解耦兩部分組成[4]。其輸入量分別為溫度的偏差Et(設定值與實際測量值之間的差值)、濕度的偏差Eh(設定值和實際測量值之間的差值)、溫差變化率Et′和濕差的變化率Eh′。其輸出量為加熱控制量Ct和排濕控制量Ch,其中,Ct最終轉化為微波加熱管的輸出功率,Ch 最終轉化為除濕風機的轉速。系統的輸入量與輸出量的語言描述為:{NB,NM,NS,Z,PS,PM,PB},其中:NB、NM、NS、Z、PS、PM、PB 分別代表負大、負中、負小、零、正小、正中、正大。根據控制實際經驗可得到控制規則如表1所示。

表1 系統控制規則表

系統定義各輸入量與輸出量的模糊子集為:

{Et}={Eh}={ NB,NM,NS,Z,PS,PM,PB};{Et′}={E h′}={NB,NM,NS,Z,PS,PM,PB};{Ct}={Ch}={NB,NM,NS,Z,PS,PM,PB};

其中輸入變量Et、Eh、Et′、Eh′的論域范圍取為:{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6};輸出變量Ct、Ch的論域范圍取為:{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7}。為了方便計算和控制,其隸屬度函數均采用三角形分布[5]。

系統烘干過程中的溫度控制和濕度控制具有很強的耦合[6],在溫度控制和濕度控制中若采用獨立的模糊控制,其控制效果不佳,而且可能發生振蕩現象[7]。由于溫度與濕度的控制相互制約,其數學模型也難建立,且一般的解耦方法也不太有效。故采用模糊推理方法,由前面模糊控制器的輸出結果,再進行模糊推理,最后得出解耦補償輸出,再與前面模糊輸出合成,最終再進行實際的輸出進行控制,這是一種簡單而且有效的解決方法。其中,Ct為溫度模糊控制器的輸出,Ch 為濕度模糊控制器的輸出,Cth為溫度模糊控制器的輸出對濕度控制器的模糊補償,Cht為濕度模糊控制器的輸出對溫度模糊控制器的補償,最終控制的實際輸出量為Ut和Uh。

其中,取Cth論域范圍為{Cth}={-3,-2,-1,0,1,2,3,4,5},Cht論域范圍為{Cht}={-3,-2,-1,0,1,2,3,4,5}。根據上述的模糊控制規則和模糊解耦規律,設計的微波烘干箱溫濕度的控制結構圖如圖4 所示[8]。

圖4 濕度控制結構示意圖

3 控制系統的設計

1)硬件系統設計

通過分析,對系統信息進行分類后,系統的I/O地址分配表如表2所示;I/O接線圖如圖5所示。

表2 I/O地址分配表

圖5 I/O接線圖

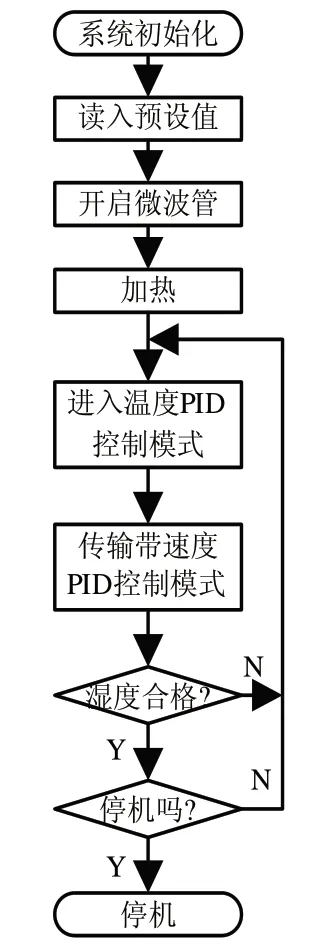

2)軟件系統設計

微波烘干系統的控制程序由上位機程序和PLC應用程序兩部分組成。其中上位機程序由參數設置子程序、數據處理子程序、圖表輸出子程序、動態模擬子程序、通訊子程序、報表子程序以及人機界面等7部分組成。

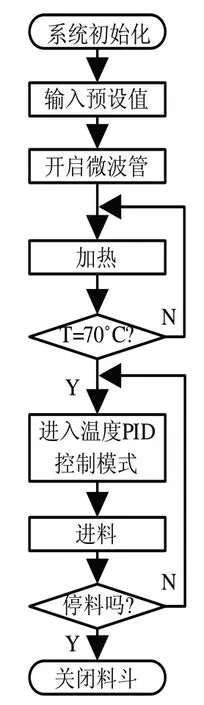

綠茶微波烘干機的工作過程:首先啟動上位機,通過人機界面設定預置的轉速和恒定的溫度給定值,界面可顯示預設轉速和溫度設定。然后啟動電機,當待加工的綠茶茶葉進人微波加熱箱后,系統可根據預置值自動啟動微波加熱發生器,同時通過溫度檢測系統不斷檢測微波加熱箱內的當前溫度并顯示。當溫度達到上限值時系統自動減小微波觸發角促使加熱量下降,當溫度降到下限溫度時系統自動加大觸發角促使加熱量上升。若當前的溫度值檢測在上下限值之間時,系統的模糊PID控制為主體控制方式,實現加熱時間的自動控制。若檢測的溫度值為下限溫度時,利用運算的最大值來控制加熱時間。同時,系統能根據溫度控制器的預置參數,計算速度控制器的PID值,以求獲得更好的干燥效果。從而得出箱1溫濕度控制流程圖如圖6所示,箱2、3溫濕度控制流程圖如圖7所示。

圖6 箱1程序流程圖

圖7 箱2、3程序流程圖

在烘干過程中,因外界環境引起的電壓波動等因素的影響,可能導致系統微波輻射過強,這樣對綠茶的烘干效果和品質非常不利[9]。為此,系統設置了預報警裝置和故障動態顯示屏幕。同時,為了防止系統的微波泄漏,還在系統中增設了連鎖保護裝置、預警控制及預處理裝置。從而使系統處于最優工作狀態。

4 系統性能測試及應用

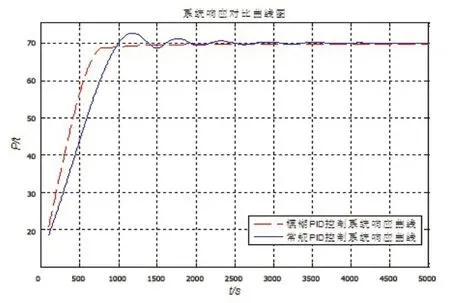

2012年8月本控制系統應用于懷化華漢茶業有限公司的綠茶烘干機控制系統中,現場測試表明模糊PID控制較常規PID控制有更好的控制效果[10]。兩種控制方式的運行情況如圖8所示。

圖8 模糊PID與常規PID控制響應曲線比較

由上圖可以看出,模糊PID的超調量比常規PID降低59%,系統穩定時間縮短36.8%,動態性能和靜態特性得以全面改善[10]。

5 結束語

本文利用集散控制系統的設計思想,將工控機與 PLC技術用于綠茶烘干過程的控制中,實現了綠茶烘干過程的監測、控制與管理的一體化。投用一年來,系統運行可靠,維護方便,同時具有很好的擴展性和開放性,具有較好的性價比。使茶葉機械的自動化程度得到了極大地提高,具有較好地工程實用價值和推廣性。

[1]王顯政.全國安全生產工作會總結會報告[R].2008.

[2]陳鐵君.發展現場總線技術,提高我國過程工業自動化裝備水平[J].儀表技術與傳感器,2000(9):1-2.

[3]林榮川,林清矯,林河通.鐵觀音茶烘焙機溫度小超調模糊-PID控制[J].福建農林大學學報(自然科學版),2009(5):474-478.

[4]李俊婷,石文蘭,高楠.參數自整定模糊在溫度控制中的應用[J].無線電工程,2007,37(7):47-49.

[5]姜文佳,姜永健,姜廣田.模糊控制算法改進及在溫控系統中的應用[J].控制工程,2006,13(4):338-340.

[6]吳先文.機電設備維修技術[M].北京:機械工業出版社,2009.

[7]王耀南,孫煒.智能控制理論及應用[M].北京:機械工業出版社,2008.

[8]劉四妹.谷物烘干機自動控制的PLC實現[J].自動化應用,2010(12):22-24.

[9]朱德泉,朱琳,蔣克榮.微波干燥過程模糊控制系統的設計[J].機械工程師,2008(5):43-45.

[10]李少遠,王景成.智能控制[M].2版.北京:機械工業出版社,2009.