電廠供熱節能改造方案探討

朱斌帥, 張 赟

(杭州華電雙良節能技術有限公司,浙江杭州3100 30)

0 引言

近年來,根據國家環保政策和相關產業要求,北方供熱小鍋爐逐步關停,改由熱電廠集中供熱,有效降低了發電及城市供熱的綜合單位能耗。隨著國家節能減排工作的不斷深入,各電廠不斷加大節能潛力挖掘力度,其中較多電廠對傳統的抽凝機組進行了供熱改造,重點對乏汽余熱或循環水余熱進行回收用于城市供熱,以提高能源利用水平[1]。以下闡述了各類供熱節能改造方案的特點及選取原則,并以某燃機電廠供熱機組為例,進行了采用不用方案改造后節能效果和對機組運行可靠性的影響分析和對比,以期為其它同類供熱改造項目提供參考。

1 方案介紹

目前常見的供熱節能改造方案主要有低真空供熱方案、吸收式熱泵供熱方和NCB供熱方案等。下文將對各方案的結構形式、技術特點及應用情況進行闡述。

1.1 低真空供熱方案

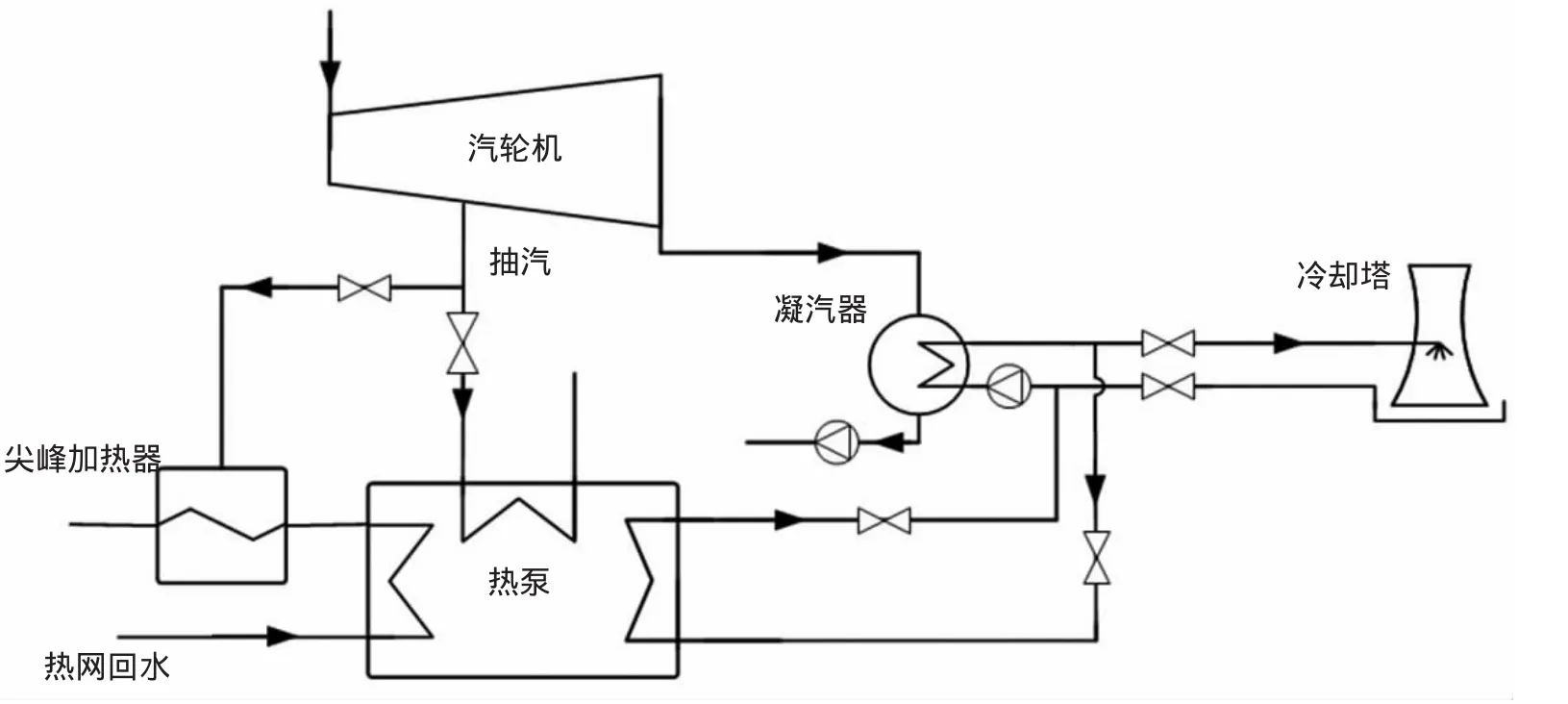

低真空供熱又名高背壓供熱,改造完成后,凝汽器成為熱水供熱系統的基本加熱器,原來的循環冷卻水變成了供暖熱媒,在熱網系統中進行閉式循環。當需要更高的供熱溫度時,則在尖峰熱網加熱器中利用汽輪機抽汽進行二級加熱。

圖1給出了電廠低真空供熱系統的示意圖。熱網用戶成為發電熱力循環的冷端替代了冷卻塔,減少了冷源損失,因此系統總的熱效率會有很大程度的提高。但由于熱網回水溫度比常規冷卻塔出水溫度要高,導致凝汽器中真空下降,在相同的進汽量下與純凝工況相比,發電量會減少,同時汽輪機的相對內效率也有所降低。

低真空運行供熱技術的應用主要受到以下幾方面的限制:

(1)低真空運行機組類似于背壓式供熱機組,其通過的新汽量決定于用戶熱負荷的大小,所以發電功率受用戶熱負荷的制約,不能分開獨立的進行調節,即其運行是“以熱定電”,因此只適用于用戶熱負荷比較穩定的供熱系統。

(2)由于機組背壓限制,供暖水溫度較低,一般采用一次網直接至熱用戶,因此供熱范圍較小[1,2]。同時,若由于用戶側換熱站效率低等原因使得熱網回水溫度過高,此時會對機組的運行安全和經濟性造成較大影響。

(3)考慮到凝汽壓力和排汽容積流量變動的影響,低真空供熱改造技術只適用于中小型機組,一般認為不高于200 MW等級。因為現代大型機組,尤其是中間再熱式大型汽輪機組,凝汽壓力過高會使機組的末級出口蒸汽溫度過高,且蒸汽的容積流量過小易引起機組的強烈振動,危及運行安全[3]。凝汽式汽輪機進行此類技術改造時,應對機組進行變工況運行計算,尤其應對排汽缸結構、軸向推力的改變、末級葉輪的改造等方面做嚴格校核。

該項技術應用較早,如華電的十里泉電廠、章丘電廠,華能的臨沂電廠、煙臺電廠等一批小機組實施了改造并投運,總體運行效果較好,但也有部分電廠由于供熱回水溫度過高影響了機組的正常運行。

1.2 吸收式熱泵供熱方案

在部分供熱蒸汽的驅動下,吸收式熱泵可以提取機組乏汽或循環冷卻水的余熱用于加熱熱網水,增加供熱出力,提高能源利用率[4~6]。通常熱泵出口的熱網水溫度可達70~90℃,如需更高供熱溫度時,可利用尖峰加熱器進行二級加熱。

圖2給出了電廠吸收式熱泵供熱系統示意圖。根據吸收式熱泵的工作特性,為獲取較好的供熱經濟性,實際運行時通常會適當提高凝汽器壓力,但提升幅度會遠小于低真空方案,具體根據回收余熱量與發電量損失的綜合最優工況分析確定。

吸收式熱泵供熱方案將原本上冷卻塔的余熱回收利用,有效提高了能源利用率,且存在運行調節靈活,改造對機組本體的變動和影響均較小等優點。但目前吸收式熱泵的初期投資相對較大,應用于對供熱品質要求較高,且技改資金較為寬裕或熱價較高的熱電項目居多。

圖2 吸收式熱泵供熱系統示意圖

該項技術近年來取得了快速的發展和大量的應用,如華電的東華熱電300 MW供熱機組、北京熱電燃氣-蒸汽聯合循環供熱機組等均采用了熱泵技術進行供熱改造,節能效果顯著,各電力集團的多種類型的機組上已有較多應用,目前技術已成熟。大唐集團的長春二熱、哈一熱等一批項目也正在采用熱泵技術進行供熱改造實施中。

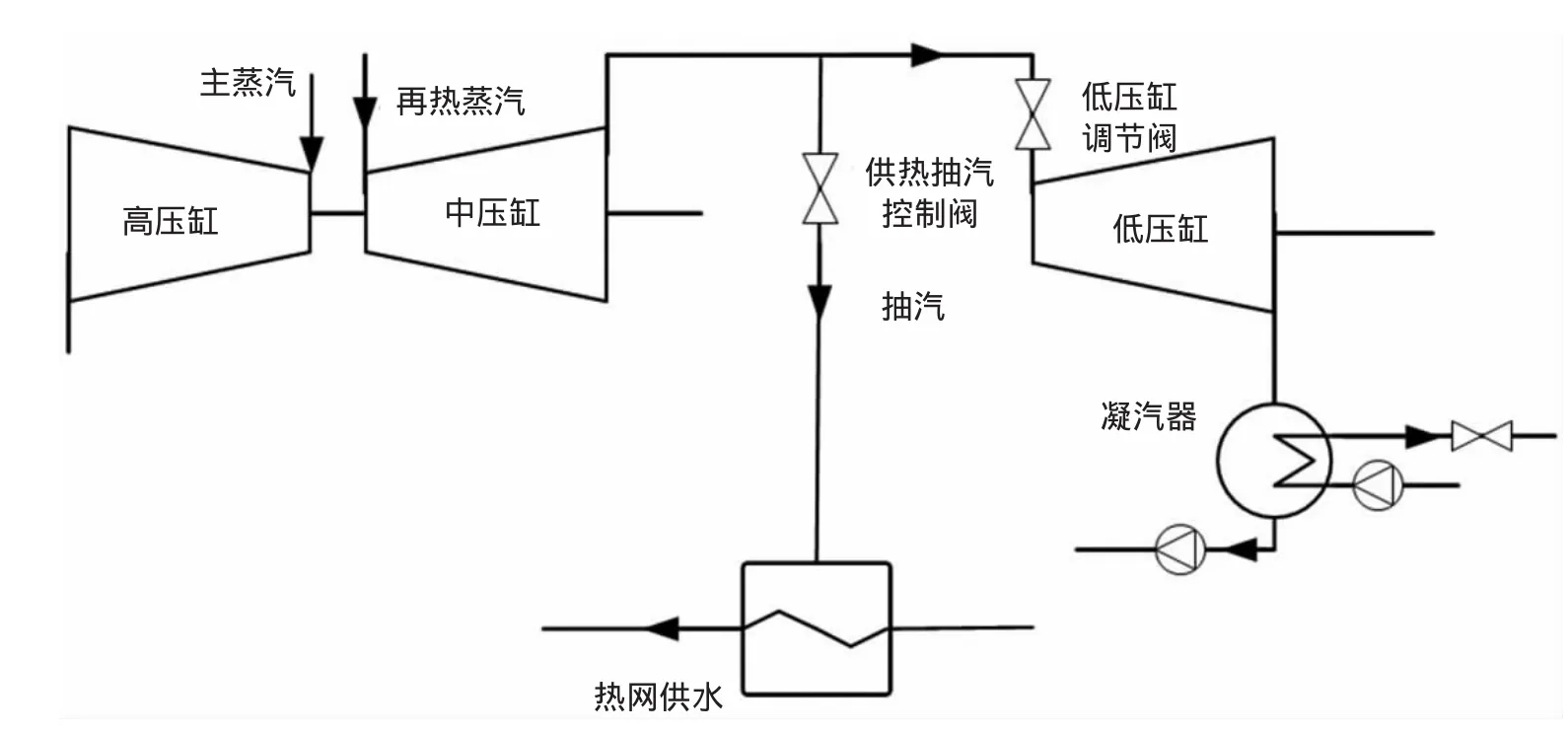

1.3 NCB供熱方案

NCB供熱方案即雙轉子方案,其特點是將高中壓缸和低壓缸分開,采用兩根轉軸分別帶動兩臺發電機,系統示意圖如圖3所示。通過調節供熱抽汽控制閥和低壓缸調節閥的開度,可使機組在不同運行條件下分別呈現純凝工況、抽凝工況和背壓工況運行狀態。在高峰供熱期呈背壓工況運行時,相當于將低壓缸解列,低壓缸部分處于低速盤車狀態,可隨時投運[7]。汽缸結構、軸向推力改變等因素的影響,同時需要進行汽輪機葉輪的改造等工作,改造工作量及難度都較大,國內類似改造項目較少。

1.4 各技術方案對比

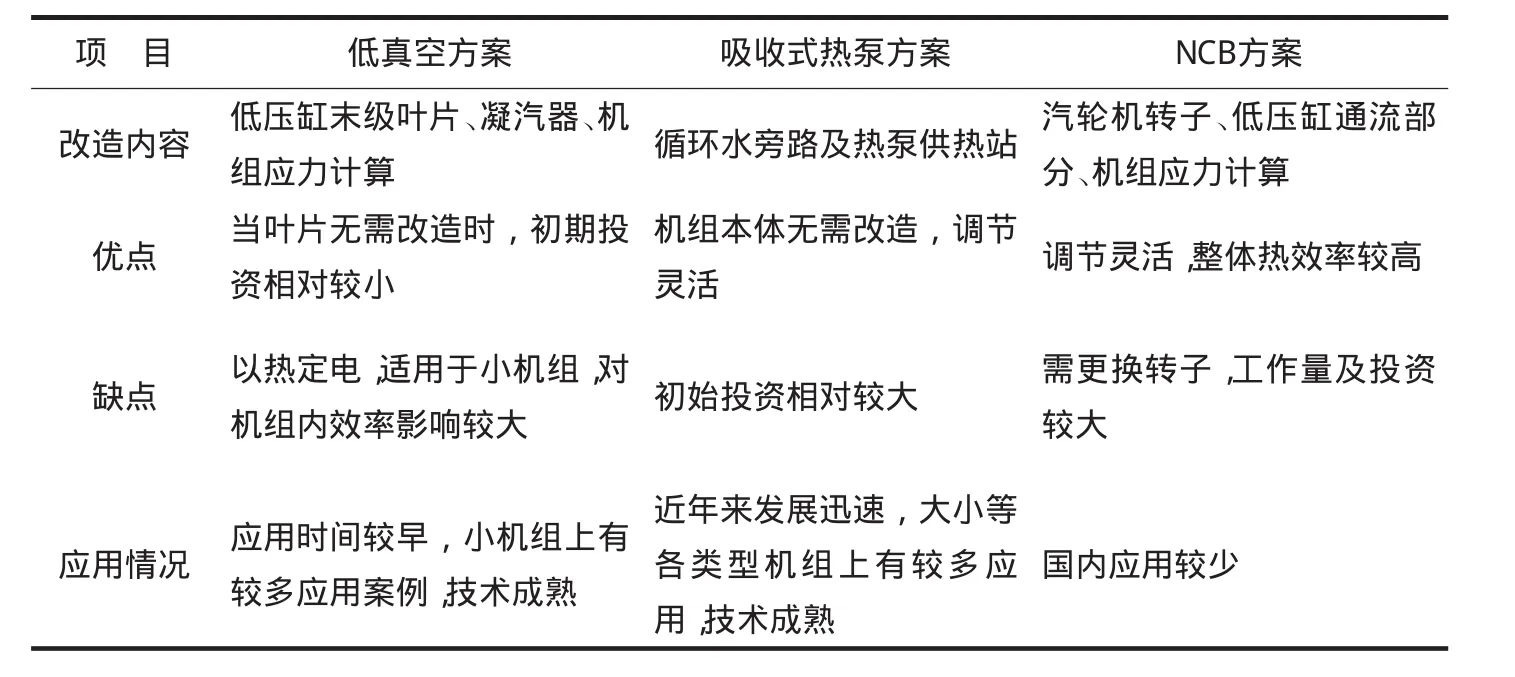

表1給出了上述三種供熱節能技改方案的特點對比。

2 改造后經濟性分析

圖3 NCB供熱系統示意圖

表1 供熱節能技改方案對比

采用NCB供熱方案可使機組在外界負荷變化時變換相應的運行工況,具有較好的調節靈活性和運行經濟性。但對于單軸汽輪機進行技術改造時,需要解決排

結合某燃機電廠供熱改造項目,重點對低真空方案與吸收式熱泵方案進行改造后運行經濟性進行比較。由于NCB供熱方案目前實施案例較少,技術尚不成熟,且更換轉子投入較大,該項目暫不考慮。

2.1 機組概況

某電廠一期工程設有2200 MW燃氣-蒸汽聯合循環機組,燃氣輪機為南汽的PG 9171 E型燃機,對外供熱能力210 MW,余熱鍋爐為雙壓、無補燃、臥式、自然循環余熱鍋爐,汽輪發電機組為南汽的60 MW等級抽汽凝汽式供熱汽輪機,設計排汽壓力為6.3 kPa。供熱范圍在3 k m以內,以小熱網運行供居民采暖。

2.2 低真空供熱方案

采用低真空供熱方案時,由于凝汽器中水溫較高,機組排汽壓力上升,此時因蒸汽比容減小而使容積流量減小,因流場的不穩定引起的動應力對低壓級組葉片的正常工作不利,因此機組不允許在容積流量很小的工況下長期運行。

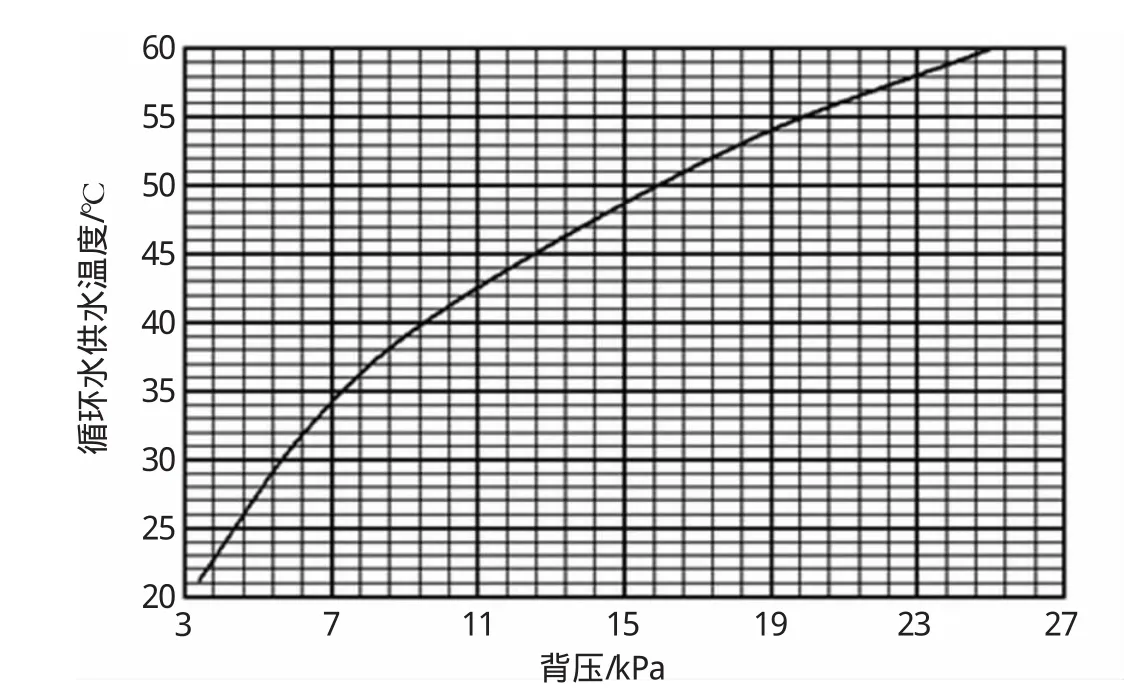

該項目在不對機組末級葉片進行改造的情況下,根據葉片特性可得允許通過的最小容積流量約為365 m3/s。為得到較高的背壓,需提高工質的質量流量,以保證容積流量不低于最小值。機組達設計最大排汽量時,對應背壓為25 kPa,排汽溫度為65℃。端差取5℃,則循環水出口溫度為60℃。圖4給出了循環水供水溫度與背壓關系曲線圖。

圖4 循環水供水溫度與背壓關系曲線圖

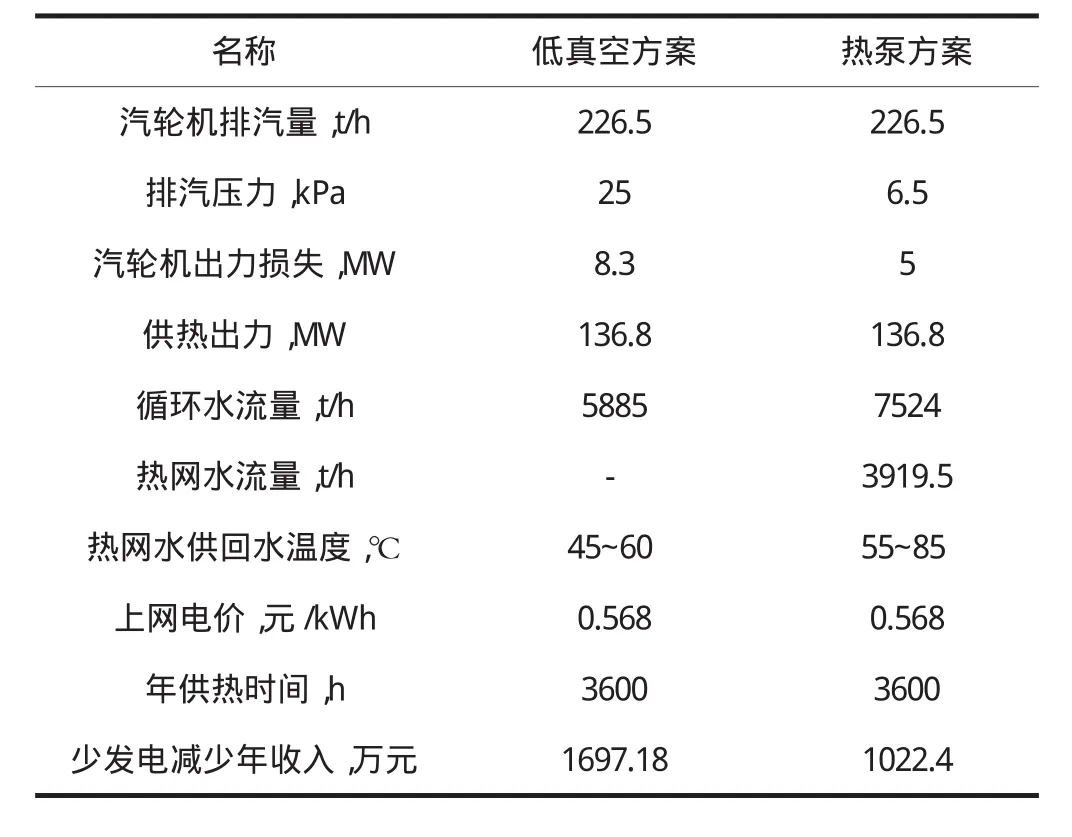

取循環水在凝汽器中溫升為20℃,則循環水回水溫度為40℃,根據熱平衡可得循環水流量5885 t/h。此時,機組供熱出力為136.8 MW,因背壓升高而造成的發電出力損失為8.3 MW。

表2 熱泵參數

表3 低真空與熱泵改造方案參數對比

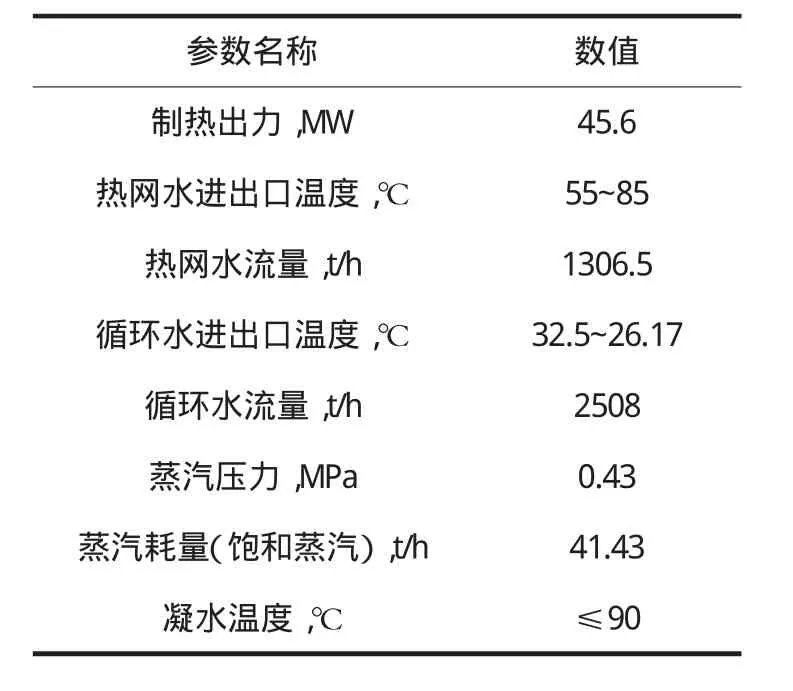

2.3 吸收式熱泵供熱方案

機組設計排汽壓力6.3 kPa,其飽和溫度為37.05℃,凝汽器出口循環水溫度約為32.5℃,滿足熱泵運行條件,無需提高背壓,可選取如表2所示的熱泵3臺。此時,熱泵總出力136.8 MW,熱網水流量3919.5 t/h,所需循環水流量7524 t/h,驅動蒸汽流量124.29 t/h,耗用蒸汽相當于減少發電出力5 MW。

表3給出了兩種方案的參數對比。可以看出,與低真空供熱方案相比,在相同供熱出力的情況下,吸收式熱泵供熱方案的熱網供水溫度更高,用戶可以獲得更好的采暖體驗,同時吸收式熱泵方案的發電量出力損失更小。若按年供熱時間3600 h計算,每年吸收式熱泵方案比低真空方案節省發電出力損失約675萬元。

3 結語

(1)電廠節能供熱技改方案中,低真空技術和吸收式熱泵技術應用案例較多,技術成熟;NCB方案目前應用案例少,改造工作量大,若采用該方案時,建議開展深入的論證分析工作。

(2)低真空方案由于大幅提升了機組排汽壓力,對機組經濟性影響較大,以某燃機電廠的供熱改造為例進行的改造后運行經濟性對比分析可知,在滿足對外同等供熱出力的情況下,低真空方案引起的機組發電出力損失比熱泵方案多3.3 MW,即該項目采用熱泵方案時,比低真空方案年發電收益要多約675萬元。

(3)采用何種節能方案進行技改不能一概而論,應結合電廠外部條件具體情況進行具體分析,確保最大程度滿足技改需求。

[1]王學棟,等.凝汽器高背壓改造后性能的試驗研究與分析[J].汽輪機技術,2013,55(2):135~138.

[2]王學棟,等.150 MW機組高背壓供熱改造的試驗研究與分析[J].汽輪機技術,2012,54(5):387~400.

[3]李勇,等.汽輪機低真空供熱時最末級的運行特性分析[J].東北電力大學學報,2004,24(2):6~9.

[4]張學鐳,等.回收循環水余熱的熱泵供熱系統熱力性能分析[J].中國電機工程學報,2013,33(8):1~8.

[5]魏潘,張士杰,肖云漢.開式循環吸收式熱泵系統變工況性能研究[J].工程熱物理學報,2009,30(7):1081~1085.

[6]王力彪,等.基于吸收式熱泵的循環水余熱利用技術在大型抽凝機組熱電聯產中的應用[J].汽輪機技術,2011,53(6):470~472.

[7]鄭立文.350 MW超臨界燃煤供熱機組凝抽背裝機方案及經濟性分析[J].華電技術,2013,35(5):1~4.